Control Logix5000在造紙用碳酸鈣制漿生產中的應用*

管豐年,王樹忠

(濰坊學院,山東 濰坊 261061;山東信息職業技術學院,山東 濰坊 261061)

隨著中性造紙和堿性造紙技術的不斷發展,用重質碳酸鈣作為填料,能有效提高紙的白度和不透明度,改進紙的平滑度、柔軟度,改善油墨的吸收性能,并且在堿性抄紙中具有很好的pH值緩沖作用,因而在各造紙廠中得到了廣泛使用。

由于碳酸鈣制漿生產過程中的電氣設備多,監控參數的種類和數量多,手動操作與自動控制相并存在,加之生產現場噪聲大,粉塵較重,為了穩定生產,確保安全,提高產品的質量和生產效率,降低成本,改善工人的工作環境,采用了由上位機和PLC構成的監控系統。

1 生產工藝概述

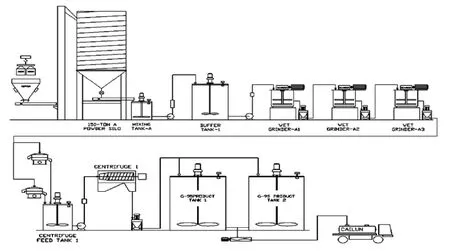

碳酸鈣粉料倉的粉料首先進入聚合罐與水進行混合攪拌,形成漿料并配比分散劑,漿料在滿足固含要求時送入緩沖罐,然后再由泵輸送到濕磨機進行多次研磨,研磨后的漿料再進一步進行篩選,并將篩選后的漿料通過離心機進行分離,分離所得的漿料就是符合要求的成品,進入產品罐以備使用。生產過程中,為了防止漿料沉淀凝固,儲存罐必須始終處于攪拌狀態。生產工藝流程如圖1所示。

圖1 生產工藝流程圖

2 控制方案

2.1 基本控制要求

①上位機和下位機組成監控系統;

②料位、流量、溫度、壓力、產品固含量、累積量等參數上位機顯示、報表;

③電機、絞龍、磨機、泵等設備的準備、運行及故障狀態界面顯示;

④通過人機介面設定參數,控制給定值;

⑤主要設備自動控制,并設置有“自動/手動”切換功能;

⑥參數超限報警,緊急情況聯鎖停機等。

2.2 控制方案

2.2.1 聚合罐內漿料的固含量控制

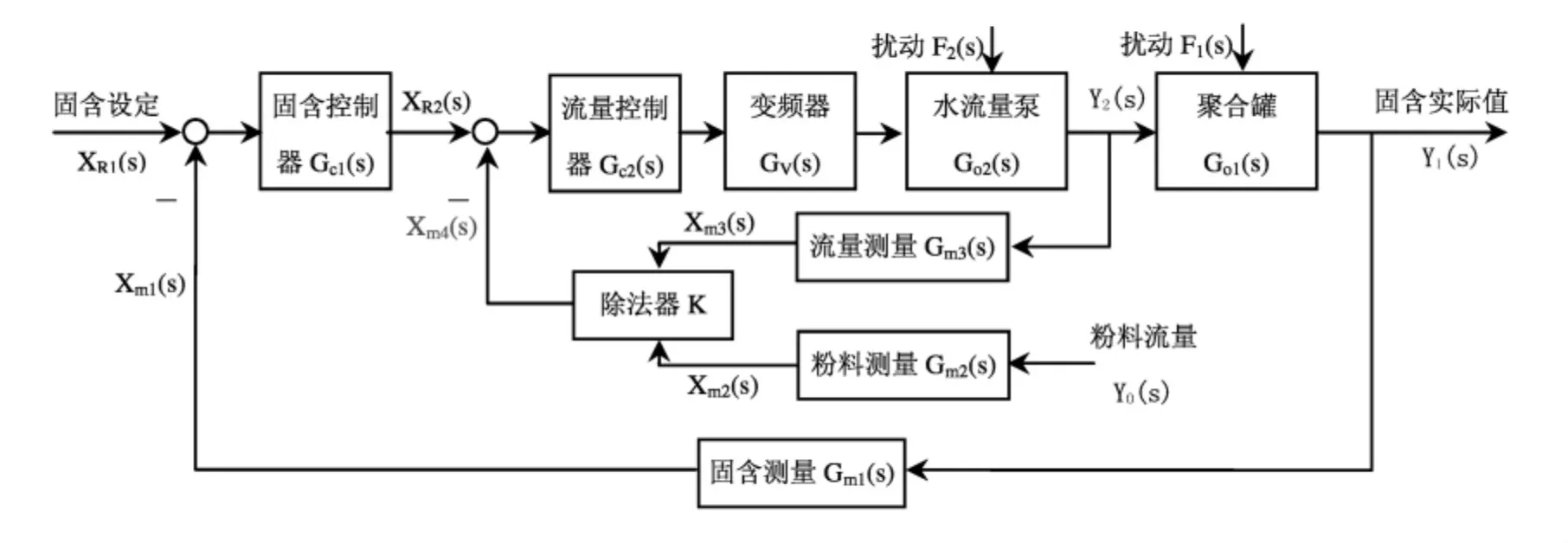

圖2 固含量串級比值控制系統方塊圖

根據生產工藝要求,為能及時滿足負荷生產的要求,采用了以聚合罐內漿料固含量為主參數,以粉料量與白水流量的比值為副參數所構成的串級比值控制系統。其結構方塊圖見圖1。該系統中,串級主回路為定值控制,粉料與白水流量的比值控制為副回路,其中粉料流量Xm2(s)反應了生產的負荷,白水流量Xm3(s)則跟隨其變化,以滿足連續生產時漿料中固含量的要求。由于除法器的輸出采用Xm3(s)除以Xm2(s)的方式,因此流量控制器設置為反作用。為了提高副回路的反應速度,流量控制器采用P作用控制規律;又由于主調節參數為白水流量,被調節參數為固含量,因此聚合罐為反作用對象,則固含控制器應設置為正作用特性,采用PI控制規律。

2.2.2 聚合罐、緩沖罐、白水灌、分散劑罐、產品罐液位控制

液位對象的控制均采用單回路閉環定值控制系統,其結構方塊圖如圖3所示。由于工藝上對液位控制精度的要求不高,所以采用基本的P控制規律即可。至于控制器的正反作用,根據對象的特性進行確定。

2.2.3 分散劑用量控制

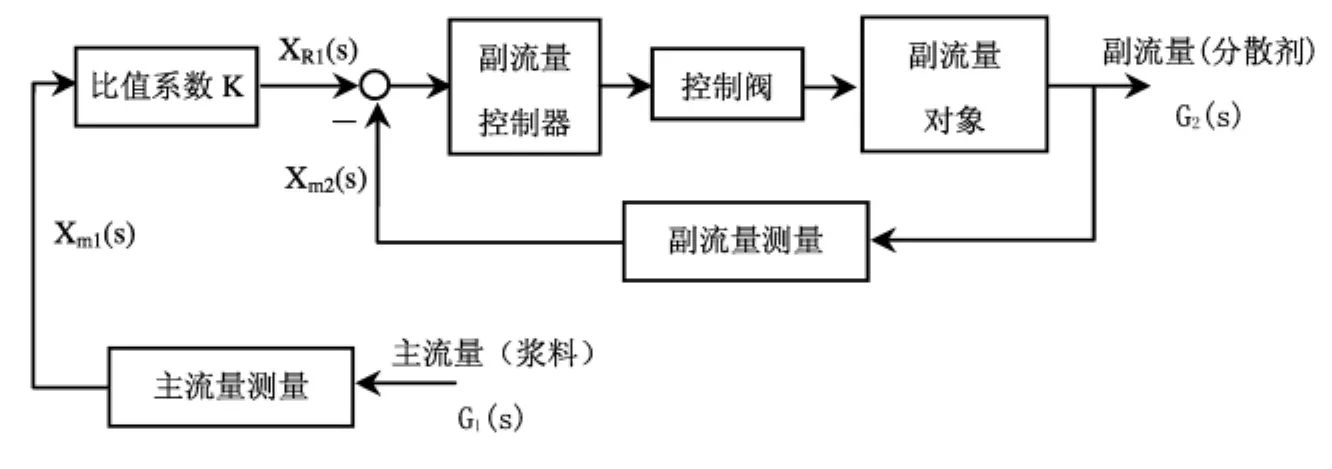

分散劑的用量多少是根據流體漿料的流量大小決定的,系統中采用了單閉環比值控制系統,及時根據漿料流量的測量值成比例地添加分散劑,副流量控制器采用反作用形式。系統結構與方塊圖如圖4所示。

2.2.4 邏輯控制與聯鎖保護

本系統中大部分電氣設備的運行利用了PLC的邏輯控制功能;而聯鎖保護主要用在了濕磨機變速箱的溫度、油流量、濕磨機電動機功率、離心機的軸承溫度與振動等嚴重影響安全生產的關鍵設備中。

2.2.5 監視與通訊

圖3 液位自動控制系統方塊圖

圖4 分散劑自動控制系統方塊圖

采用上位機與PLC相結合的方式,通過遠程通訊接口,構成監控結構模式。在上位機上通過組態畫面對工藝流程、變量狀態、參數設定、過程控制、記錄存檔等進行實時監視與操作。

3 硬件配置與軟件編程

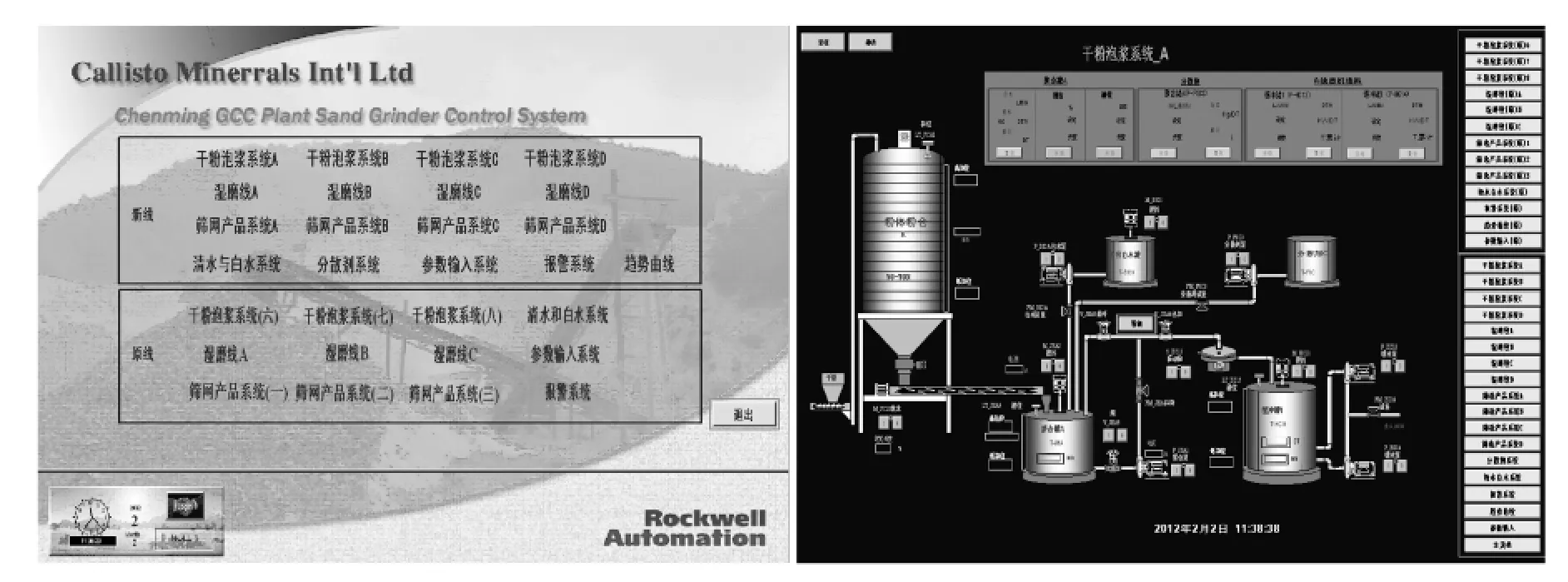

該控制系統采用了羅克韋爾AB公司的上位機組態軟件RSView32和PLC編程軟件RSLogix5000。

3.1 上位機

RSView32是AB公司基于組件集成并用于監視和控制自動化設備和過程而開發的人機界面監控軟件。RSView32通過開放的技術擴展達到了與其它羅克韋爾軟件產品、微軟產品以及第三方應用程序的高度兼容。它使用直接嵌入到圖形顯示中的可再利用和定制的ActiveX控件擴展工程;對象模型外露,用戶和其它軟件產品可訪問接口部分;集成了微軟的VisualBasicforApplications(VBA)作為內建的程序設計語言,可以很容易地自定制RSView32;支持OPC標準,并且既可作為服務器,也可作為客戶,可與多種設備進行快速可靠的通訊。為了便于監控,上位機配置了兩臺計算機同時工作。由其繪制的部分組態畫面見圖5。

圖5 組態界面圖

3.2 PLC配置

ControlLogix系統是基于模塊和網絡組合的模塊化結構硬件平臺,具備通信完成數據交換的先進信息傳遞模式,采用計算機標準化數據結構,使用通用的軟件操作方式,具有拓展性、延伸性、兼容性、通用性等特點,通過背板總線強大的網關功能完成信息層、控制層和設備層三個開放式的通信平臺之間的自由交換。

根據生產實際的需求,控制系統實現I/O點數:DI-432點;DO-224點;AI-192點;AO-44點,總計892點。考慮到控制過程中的計算和通訊要求以及15%的余量,采用了羅克韋爾AB公司的Control-Logix系統,包括:

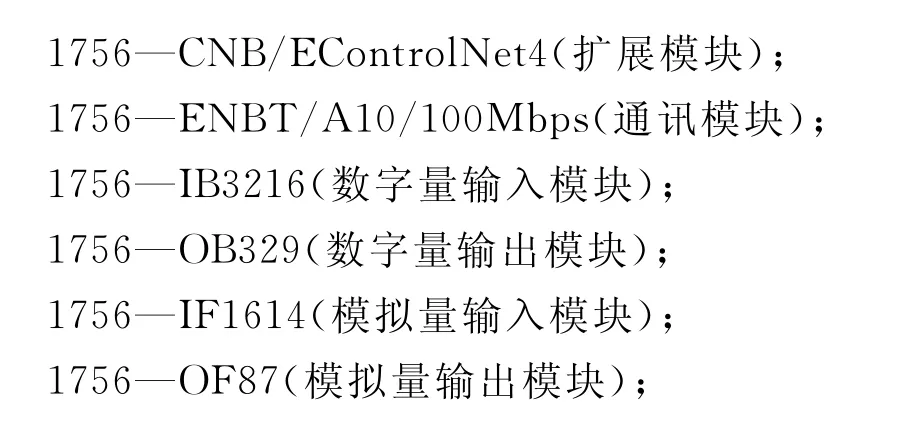

由于操作室與現場控制柜的距離較遠,同時為了避免信號傳輸時的干擾,上位機與PLC之間采用了光纖通信方式。其配置情況如圖6所示。

3.3 PLC編程

ControlLogix系統的專用編程軟件是RSLogix5000,它的功能十分強大,不僅能用來對控制器進行常規的編程,更多地用于組態和監控,所有對外交換的信息,不管是I/O刷新信息還是與外設備的通信信息,統統要經過編程軟件的組態或編程,更重要的是它面對系統的監視功能和診斷功能,所有它屬下模塊的工作狀態全部在它的監視之下,其診斷結果將明了地告知問題所在,可正確迅速地查找原因。

3.3.1 干粉泡漿

圖6 PLC配置圖

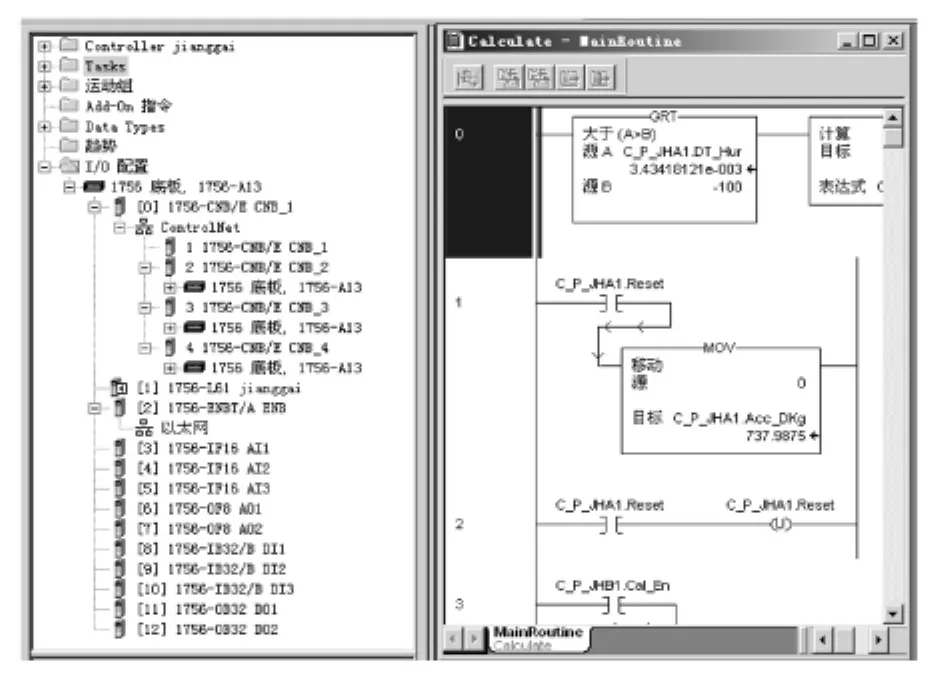

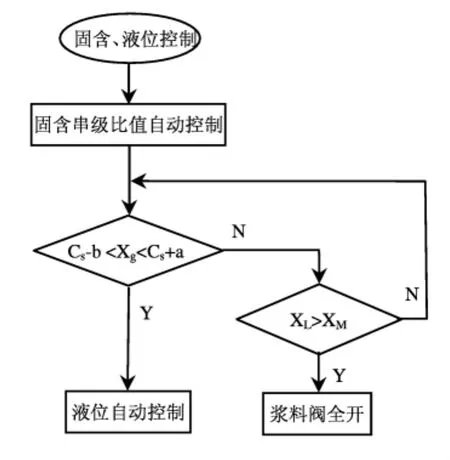

主要是電機的起停、聚合罐的液位與漿料固含、緩沖罐的液位控制。聚合罐攪拌器與絞龍、旋轉閥聯鎖,開機順序是攪拌器、絞龍、旋轉閥,若攪拌器跳停,則絞龍、旋轉閥都自動關閉,若絞龍跳停,則旋轉閥自動關閉;聚合罐的液位與漿料固含的控制可自動與手動切換,其中主程序流程圖如圖7所示。圖7中,Xg為實測固含量,Cs為固含量設定值,a為固含量偏置值,XL為液位實測值,XM為液位上限值。

3.3.2 濕磨線

主要有磨機、油泵與錐泵的啟停,其中磨機與油泵的先后順序必須是啟動油泵后才能啟動磨機,停止磨機后才能停止油泵。再有磨機的功率與油溫報警、噸功率計算等。

3.3.3 產品篩選

篩選系統中,除了液位控制,送料泵、錐泵、攪拌電機和振動篩的啟停控制外,重要的是離心機的控制,包括油泵啟后離心機的延時與條件控制,手動與自動沖洗控制,油溫、油位、振動、扭矩、軸承溫度等的報警指示與聯鎖停機的控制等。

至于分散劑添加控制,是根據漿料的干噸流量數值,利用變頻泵自動比例添加或手動定值添加。

圖7 聚合罐控制主程序流程圖

4 結束語

系統經過反復調試運行,生產過程穩定,產品質量符合生產要求,明顯地降低了工人的勞動強度,改善了工作環境,提高了生產效率。

[1]姬常州,劉立穎.Control Logix5000在污水處理系統中的應用[J].機電工程技術,2005,34(8):90-92.

[2]唐文軍,田力,鄧廣龍,等.Control Logix控制系統在電廠的應用[J].自動化技術與應用,2006,25(6):76-77.

[3]鄧李.Control Logix系統實用手冊[M].北京:機械工業出版社,2009.