大型LNG船設計演變軌跡

李 源

1964年世界上首艘LNG運輸船問世,在隨后的30年時間里,LNG運輸船的設計發生了天翻地覆的變化。首先是尺度逐漸增加,并穩定在13萬至14.5萬m3之間。為取得更加可觀的經濟效益,從1996年開始,船東和船廠更加青睞裝載量更高的LNG船,其裝載量幾乎翻了一番。今天的LNG船較以前相比,有了更大的發展空間,不僅體現在船型和推進系統上,還體現在設計思路上,這些變化是由船東對運營經濟性的要求和技術的進步共同推動的。

船型設計上的變化

變化一:由單槳布置轉變為雙槳、雙尾鰭布置

過去LNG船通常采用單槳布置,但大型LNG船的一個普遍特性是采用雙槳、雙尾鰭并將軸封閉在船體內。從傳統的單槳布置轉變成雙槳布置的主要原因一方面是為了滿足許多港口的吃水限制;另一方面是為了滿足使航速達到19.5節的動力需求。采用雙槳布置,為設計提供了更多的彈性,以取得最優的螺旋槳轉速、直徑和螺距,從而最大程度地優化螺旋槳效率。

盡管與尺度相當的單槳船舶相比,雙槳船舶的濕表面積略微增大,但雙尾鰭船舶在載貨容量更高的前提下需要的推進動力更少,同時雙尾鰭船舶的重心略微偏后,因此浮心也略微后移。在貨艙形狀允許的情況下,排水體積的分布有利于減少船舶的興波阻力。

為了使螺旋槳的進流狀況最佳,還可調整螺旋槳軸相對船舶中心線的角度、舵相對船舶中心線的正常“零”角度、螺旋槳的旋轉方向以及尾鰭的幾何形狀,從而進一步提升推進效率。雙尾鰭布置的另一個優點是航向穩定性和操縱性更好,尤其在低航速時。如果一組螺旋槳-舵失效,仍擁有足夠的冗余,確保船舶安全。

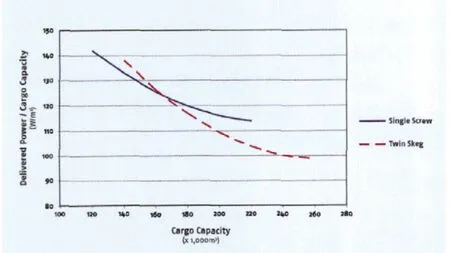

對于大型LNG運輸船,采用雙尾鰭布置還可顯著提升載貨效率。單槳船舶在貨物裝載量較低時更有效率,此時,單位貨物所需的推進力小于尺度相當的雙尾鰭船舶,相反,在貨物裝載量大時,雙尾鰭船舶會更有效率。

單槳和雙尾鰭船舶之間的實際轉折點是設計吃水、螺旋槳速度和螺旋槳直徑的函數。每型設計轉折點的位置不同,但總體而言發生在載貨量15萬~18萬m3之間。可通過尺度和參數分析確定最佳的螺旋槳布置。

圖1:單槳船舶和雙尾鰭船舶單位貨物所需的動力比較

變化二:由瘦長型轉變為肥大型

2003年,SSPA在為康菲公司的大型LNG船進行早期尺度和參數分析的過程中對單槳和雙尾鰭設計進行了大量的比對,發現增加大型雙尾鰭船舶方形系數的同時還能維持甚至減少相同載貨量船舶的動力需求。最終該思路帶來的是一型更短、更肥大、更節省費用的船型,不同于當時常規的瘦長型LNG船。當時這種看似違反常規的設計思路遭到某些質疑,直到通過船模試驗的預測結果得到驗證為止。在新的設計思路引導下開發出了雙尾鰭Q-Flex型、SuperFlex型和Q-Max型等大型LNG船。

當采用這種更大型、更肥大的LNG船設計時需要注意的是,隨著LNG船尺度增加,需要更大的裝、卸貨設備來適應,并且還需注意進出港的水路是否滿足大型船舶的需要。

設計思路上的變化

大型LNG船在設計思路上多從運營角度出發,與以往的設計相比更注重船舶在日常運營狀況中的性能。這種運營導向型設計方法分為三個階段,第一階段尺度和參數研究,第二階段船體線型優化,第三階段詳細設計。

第一階段:尺度和參數研究

船舶設計開始時,最好進行大量的尺度和參數分析以確定適合的船型特征。因此,設計的第一步是基于靜水模型試驗結果、耐波性模型試驗結果、實船試航結果和各類計算的統計數據進行徹底的船舶尺度和參數分析。在該階段,通常已經知道裝載容量、航線和需停靠的港口,并需用這些數據來指導參數和尺度的范圍篩選。運用經驗、工具和統計來評估范圍內的每一種尺度和參數的組合。在設計過程中應考慮以下特性,并將其用作評估標準:裝載容量、船長、船寬、吃水限制、航速、振動和噪聲限制、操縱性能、對風和波浪的響應、航線上的氣候條件和容許的貨物晃動。

通常,絕大部分船舶,包括LNG船的設計已取得了最佳的靜水性能。然而,船舶不會在靜水中操作,航行中總會遭遇風、波浪、水流和涌浪。航行中船舶的阻力很大程度上取決于船舶在波浪中航行的方式,反應的量級直接與船舶的主尺度相關。運營導向型設計和傳統設計方法之間的最大區別在于船舶在正常和極端海況下的航行性能成為決定和評估過程中的一個部分。

總體而言,船舶的航行效率可通過三個主要因素來描述:航速、被動減速和主動減速。靜水航速僅是簡單地應用靜水中的設計功率輸出計算而來,并作為其他兩個因素的基準。被動減速是指風浪阻力帶來的失速。主動減速則直接取決于船舶對海況的響應,是為保證船舶、船員和貨物安全。

為了將高海況下的主動、被動減速均降至最低,必須在整個設計過程中考慮額外的阻力和船舶運動。初步設計階段,耐波性分析軟件可用于縮小尺度和參數組合的范圍。

第二階段:船體線型優化

設計的第二步是為第一階段中確定的最有希望的主尺度和參數組合(如:長、寬、吃水、方形系數、螺旋槳數量、希望的貨物容量等)開發初步船型。每個初步船型均應有幾個“子船型”,比如,可以通過改變球鼻或船首的外形來評估相同參數和尺度組合的不同布置。總的來說,這個過程最初是根據經驗建立一個初步船型,然后運用經驗和計算流體動力學(CFD)軟件進行提煉。

球鼻首是船體線型開發和優化過程中需要考慮的重要方面。一般來說,LNG船一半的運營時間是處于滿載航行狀態,另一半運營時間則處于壓載航行狀態。因此球鼻首的優化應盡量適用于壓載和滿載狀態,這樣船舶的性能在所有時間都會很好。

船型優化完成后,對每種船型進行模型試驗,以評估、比較,并對船型進行微調至最佳性能狀態。通常進行阻力和3D伴流試驗用來考察螺旋槳的操作環境。對于雙尾鰭船舶,還要進行螺旋槳旋轉試驗,以確定最有效率的螺旋槳旋轉方向,同時進行舵角優化試驗,以確定舵最佳效率相對船體中心線的“零”角度。

運營導向型設計,重要的一點是比較耐波模型試驗。如圖2所示,相同的船體,不同的船首形狀,航速和風浪下的附加阻力等性能可能差別很大。圖2中三種船型性能在三級海況下差不多,四級海況下附加阻力和由此產生的被動減速迅速增加。四級、五級海況間,船型A是三種船型中性能最優的。

三種船型中的唯一區別在于船首形狀,也就是球鼻的設計、首柱外形以及船首外飄。與初步設計過程中的耐波性計算不同,觀察和比較一種船型在風浪中的性能的唯一方法就是船模試驗。完成船模試驗后,船型能被進一步優化。如果船模試驗結果滿意,則進行后繼設計。

第三階段:詳細設計

第三步是詳細設計和整合,對設計的細節進行考慮,如最終的螺旋槳設計、首側推隧道布置、舵的類型和面積選擇,以及水流修正或節能裝置。對上述每個部分都應評估其優缺點,以及對整體設計和全船性能的益處。

水流修正和節能裝置是在行業不景氣、燃油價格上漲和內部降成本時首先需要考慮的。需要完全知曉設備的潛在優缺點,以此更精確地評估設備的優點并確保優點大于缺點。目前船模試驗仍是模擬和量化安裝節能設備后的相互作用及優缺點的最好和最精確的方法。另外還要對任何影響螺旋槳前后及螺旋槳上水流的設備進行研究,以確保效率最大化的同時并不會造成額外的振動、噪聲或空泡現象,風筒試驗經常用于此類研究。

圖2:相同船體形狀,不同船首的三種船型比較

運營導向型設計的一個關鍵好處在于了解船型對運營過程中可能遭遇的海況的響應。典型的案例為,海上裕度的一部分是用來抵消由風浪引起的附加阻力,另一部分用來克服累積的船體污底。然而,即使是尺度相當的船舶,實際航速損失曲線差別也很大。如垂線間長275米的船舶在五級海況下航行,可以達到其94%的靜水速度,但相同長度的另一艘船,也許僅能達到84%的靜水航速。這種情況下,如果船東為第一艘船指定21%的功率裕度(10%用于風浪,8%用于污底,3%用于損耗),裝機功率會大于實際需求。相反,如果船東為第二艘船也指定21%的功率裕度,則五級海況下,裝機功率會小于實際所需。

通過船模試驗能更好地了解船舶在各種海況下的實際速度損失,從而能更合理地選擇功率裕度。這對船舶滿足EEDI等規則也是大有益處,主機在更有效的功率范圍內操作也有助于減少燃油消耗。

在推進系統上的變化

至20世紀90年代,遠洋LNG船的推進系統一直采用蒸汽輪機,這是因為當時除了蒸汽輪機沒有其他系統可以處理LNG蒸發氣。

2003年,能使用柴油或天然氣的雙燃料柴油機問世,為LNG船提供了新的解決方案。2004年即有采用雙燃料柴電(DFDE)推進系統和帶有再液化裝置的低速柴油機(DRL)的LNG船交付。另外,混合燃氣輪機電力推進和蒸汽輪機電力推進已經在研究中,但還沒有實船應用。

最近5年交付的LNG船大多為以下尺度:標準LNG船貨物容量為13.5萬~18萬m3,Q-Flex/Q-Max型船的貨物容量在20萬~27萬m3。其中標準型LNG船越來越多地采用雙燃料柴電推進系統,已成為標準型LNG船的主流推進方式,平均設計航速為19.4節。Q-Flex/Q-Max型船均采用帶再液化裝置的低速柴油機推進系統,服務航速19.5節。

LNG船的服務航速高于散貨船。船隊平均航速為19.5節,該航速能在推進裝置、燃料消耗、自然蒸發產生的貨損或安裝再液化裝置增加的功率/燃料消耗間達到很好的平衡。由于LNG終端的限制,大部分18萬m3或以下的LNG船最大吃水約11.5米,同時可容納更大船舶的終端吃水限制在12米。所有標準型LNG船均采用單槳,但Q-Flex/Q-Max型船要達到服務航速需采用雙槳配置。

1、蒸汽輪機推進

現有LNG船隊中的大部分采用蒸汽輪機。蒸汽輪機的優點是機器本身簡單,且容易維護,可靠性已經過證明,能簡單而可靠地處理蒸發氣,當自然蒸發氣不足時還可用重燃油或強制蒸發氣來補足,但燃料消耗成本比其他推進方式高。對于Q-Flex/Q-Max型船,由于采用雙槳配置,機艙相對較短,但仍需有足夠的空間布置冷凝管回收間,因此并排布置蒸汽輪機會有困難,不適于采用蒸汽輪機推進。

典型的蒸汽輪機推進方案為使用2臺鍋爐,向并聯式兩級減速齒輪蒸汽輪機提供蒸汽,從而驅動單個螺旋槳。蒸汽同時也被輸送到輔機,其中主要的輔機是2臺向全船提供電力的渦輪發電機。每臺渦輪發電機的容量基于該船的最大電力需求。另外還會再加裝一臺或兩臺輔助柴油發電機。

蒸汽輪機在各種推進方式中效率最低。正常情況下,所有自然蒸發氣被消耗,同時還需補充重燃油。在低動力需求期間,自然蒸發氣在鍋爐內燃燒,多余的蒸汽只好排到海水中。

因此,本文通過總結目前醫養結合養老服務評價研究的現狀,依據系統理論和相關利益者理論,結合采用DEA評價方法,對醫養結合服務進行績效評價模型的設計,并以青島市養老服務機構為例進行實證分析,提出改進醫養結合養老服務的路徑,以彌補現有研究的不足,促進醫養結合養老服務的新發展。

圖3:LNG船蒸汽輪機推進示意圖

相比柴油機,蒸汽輪機的NOX排放低,但CO2排放明顯偏高。當燃燒自然蒸發氣時,SOX的排放極低,但當使用重燃油補充時,SOX的排放視燃油的硫含量而定。

2、雙燃料柴電推進(DFDE)

雙燃料柴電推進系統可以使用自然蒸發氣、船用柴油或重燃油。自然蒸發氣從貨艙收集,壓縮至6bar,再通過雙壁管系輸送至發動機,還需要少量(約1%)的船用柴油作為引燃燃料。目前最大的雙燃料發動機為直列6~9缸,“V”形12~18缸配置,每氣缸可產生950~1000KW的功率。發動機數量和氣缸配置的選擇應使船舶在不同的操作模式下都盡可能地接近最佳負荷。1艘15.5萬m3的LNG船通常配有4臺主柴油發電機。

圖4:LNG船雙燃料柴電推進系統示意圖

柴油發電機提供推進動力和全船用電。產生的電力通常是6600V,再通過變壓器分配至推進控制系統,驅動推進電機或電機組(1臺低速電動機或2臺中速電動機通過1臺單級減速齒輪箱與螺旋槳相連)。另外的電力輸送至440V的系統并向輔機和用電設備提供電力。中速電動機更小更輕也更有效率,但需要1臺減速齒輪和相關的潤滑油和冷卻系統。所有已交付或在訂的雙燃料柴電推進標準型LNG船都是單槳配置。

對標準型LNG船,滿載航行時的自然蒸發率與正常海上航行時的所需的燃油量非常接近。當蒸發氣不夠時,一臺或多臺發動機可切換至使用燃油。至今為止交付的大部分發動機都是僅能使用氣體燃料(不算引燃油),或僅能使用燃油,無法既使用氣體燃料又使用燃油。最新的發動機在一個較大的比率范圍內能同時使用燃油和氣體燃料。

船舶在空載時,或氣候狀況要求慢速行駛時,蒸發氣的量將超過需求。如果一臺鍋爐用于重燃油的蒸汽加熱和其他操作,氣體可以在鍋爐中消耗掉,多余的蒸汽送至冷凝器再傾倒至海水中。另一種方案為安裝一臺氣體燃燒裝置,用來燃燒多余的氣體,然后以淡水稀釋。

對于DFDE船舶,滿載狀態幾乎全部使用天然氣,因此其SOX、CO2和NOX的排放比四沖程柴油機低,但比蒸汽輪機高。

3、帶再液化裝置的低速柴油機推進(DRL)

低速柴油機幾乎是所有大型貨船的首選,因為螺旋槳直接與發動機相連,沒有傳動損失,因此熱效率最高,其使用的重燃油是所有燃料中最便宜的。唯一的缺點是較難處理蒸發氣。當尺度增加至Q-Flex和Q-Max型時,自然蒸發氣的量會明顯增加,但仍在再液化裝置的處理能力范圍內。

圖5:帶再液化裝置的低速柴油機推進系統示意圖

目前已有方案考慮對DRL系統進行修正,使用能將壓縮天然氣噴射至氣缸的低速柴油機。噴射天然氣柴油機要求將蒸發氣壓縮至200~300bar,可使用任何比例的油氣混合物。目前還沒有船舶采用這樣的方案。在低速柴油機中燃燒天然氣給了運營商很大的操作彈性,可以根據價格水平來選擇使用再液化裝置還是燃燒蒸發氣。考慮到船舶在港及一臺再液化裝置失效的狀況,還需要一臺氣體燃燒裝置或第二臺再液化裝置作為備用。

Q-Flex和Q-Max型的DRL推進系統通常有兩臺燃燒重燃油的主機,每臺驅動一個定距槳。還配有4~5臺使用重燃油的柴油發電機為再液化裝置、主貨泵和其他船上用電提供電力。21.5萬m3的船舶在滿載航行狀態平均需要6000KW的電力,在壓載航行時平均需要5000KW的電力。卸貨時不需要進行再液化。當再液化裝置無法使用時,則用氣體燃燒裝置來處理蒸發氣。

DRL船的NOX排放高于其他推進裝置,SOX排放則視燃油中的硫含量而定,重燃油的硫含量一般高于其他船用燃料。由于大型柴油機的效率高,CO2排放會相對降低,但比燃燒氣體的柴油機裝置高,因為燃油中的碳含量更高。

低速柴油機已被證明是最可靠最經濟的推進方式,同時備件、服務和操作人員也相對更多和更容易獲得。DRL裝置的最大風險在于再液化裝置。船級社的風險鑒定表明該系統的風險和安全等在可接受的范圍內。

對以上三種推進方式對比,可以發現,DFDE系統比蒸汽輪機效率更高,DRL系統中的大型兩沖程發動機比DFDE系統更高效,但DRL船舶的總效率還應計算電力損失和使用再液化裝置的額外燃料消耗。再液化裝置所需的功率可以大到使DFDE和DRL的總效率相同。

4、帶蒸汽輪機廢熱回收系統的燃氣輪機電力推進

源自于飛機的燃燒MGO的燃氣輪機已被用于大型客船和軍事領域。開發Q-Flex和Q-Max型LNG船時,發現使用這種推進裝置好處很多。由于其使用天然氣,因此可處理蒸發氣。

目前已經開發了幾個概念,但是最適合的方案是單臺大型燃氣輪機驅動1臺36000KW的發電機、1臺廢熱回收蒸汽發電機(HRSG)、1臺蒸汽輪機驅動1臺11000KW發電機,以及2臺中速柴油發電機,每臺驅動1臺5600KW的發電機。正常狀況下,僅燃氣輪機、HRSG和蒸汽輪機工作,柴油發電機提供備用和應急動力。與DFDE船舶一樣,螺旋槳由變速電動機驅動。燃氣輪機位于主甲板上,由氣密外殼密封,由兩級壓縮機通過雙壁管道向燃氣輪機提供40~46bar的蒸發氣。該設計須確保所有氣體管線位于主甲板上。產生的電力為11000V,以6600V的電壓分配至推進系統。該裝置還開發出幾種變型,如用一臺HRSG代替其中一臺柴油發電機,備用于燃燒蒸發氣;2臺小型燃氣輪機,排出的廢氣送至HSRG和蒸汽輪機中。

燃氣輪機船設計為在所有正常操作模式下均使用主燃氣輪機和蒸汽渦輪發電機。該裝置在所有船舶操作狀況下均可燃燒蒸發氣。強制蒸發氣用于補充自然蒸發氣不足的情況。如需要,燃氣輪機也可使用MGO。

混合燃氣輪機蒸汽渦輪機的熱效率高,接近低速柴油機的熱效率。當自然蒸發氣超過裝置的燃料需求時,有幾種不同的操作模式。這些情況下多余的氣體被送到氣體燃燒裝置燃燒掉。使用這種燃氣輪機的船舶在所有類型推進裝置中產生的廢氣排放最低,SOX排放為零,因為燃氣輪機在全負荷條件下效率最高,因此部分負荷下CO2排放相對較高,但仍大大低于蒸汽輪機和DRL船,僅比DFDE船使用氣體燃料時略高。由于火焰溫度較低,燃氣輪機的NOX排放較低,并且通過幾種途徑還可進一步降低。

使用氣體燃料的燃氣輪機在船舶上應用的可靠性數據比較有限。大部分船用數據是基于使用燃油的燃氣輪機而非氣體燃料。另外發動機較老也較小,來源于航空渦輪機,可靠性很高,但不適于大型LNG船。

燃氣輪機船舶的操作和維護都不復雜,維護量很小,廢氣排放最低。主要的缺點是僅有少量規格,對于小于Q-Flex型的船來說太大。