1600kN肘桿式伺服壓力機自鎖分析與優化

詹俊勇,仲太生,王隆太,項余健,牛瑞霞,王軍領

(1.江蘇揚力集團有限公司,江蘇揚州225127;2.揚州大學 機械工程學院,江蘇 揚州 225127)

1 引言

伺服壓力機具有智能化、節能、高效、高柔性、高精度、低噪環保等優點,充分體現了鍛壓機床的發展趨勢[1]。目前,國外大的壓力機公司開發單點伺服壓力機多采用肘桿機構[2-3],對于同等設備噸位和結構尺寸的壓力機,采用肘桿機構可擴大壓力機的有效壓力行程和低速行程范圍。

肘桿機構屬于六桿機構,可通過調整桿系結構中各桿的長度尺寸,達到滑塊的運動和動力輸出特性要求。應用肘桿機構可以使伺服壓力機適合鍛壓工藝要求方面有較大的選擇范圍,可以通過多種方案優化比較[4],選擇適合成形工藝的力能特性以及符合運動輸出曲線的機構型式和參數[5-6]。

如果肘桿機構設計不合理及導向長度的限制,會影響滑塊運動精度及運動平穩性,甚至發生肘桿卡死現象。我公司在進行肘桿式伺服壓力機設計生產過程中,由于受到肘桿機構桿系尺寸限制,壓力機滑塊在上死點附近受力情況變差,運動不平穩,發生肘桿卡死現象,經多方面分析,最終認定是由于肘桿機構自鎖造成,以下介紹詳細的分析過程與解決方案。

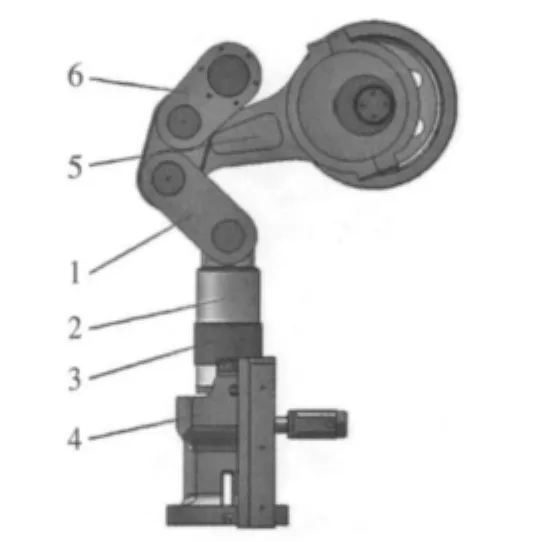

圖1 肘桿機構壓力機局部模型圖

2 肘桿機構的受力分析及自鎖條件

圖1為1600 kN肘桿機構壓力機局部模型圖,滑塊4與連接桿2剛性連接,連接桿2再與下肘桿1鉸接。圖中滑塊4正好處于上死點位置,此時的下肘桿1與水平方向的夾角很小。

如圖2所示,滑塊處于上死點位置,其下行時,滑塊連接桿2除受到下肘桿1的作用力之外,還受到導向套3的作用(導向套固定在機身上)。由于間隙的存在,導向套與連接桿的接觸部位為兩處,即導向套上口部的右側和下口部的左側。

圖2 滑塊上連接桿受力簡圖

下肘桿對滑塊連接桿的水平和豎直方向的作用力分別為Fx、Fy;導向套對滑塊連接桿的支撐力分別為 F1、F2,對應的摩擦力分別為 μF1、μF2(μ 為摩擦系數),作用位置和作用方向如圖2所示。根據力矩平衡條件,得:

由水平方向的力平衡條件(忽略摩擦力引起的力矩),得:

由豎直方向的力平衡條件,導向套對連接桿在上端和下端的摩擦力的合力等于下肘桿對滑塊連接桿在豎直方向的作用力,即:

設下肘桿與水平方向的夾角為α,則:

Fy/Fx=tanα 代入式(5),得:

式(6)即為滑塊的自鎖條件。滑塊能夠向下運動,克服自鎖的條件為:

若以摩擦系數μ=0.15,當滑塊處于上死點時,結構尺寸 c=487mm、b=200mm,代入式(6),得滑塊在上死點位置下肘桿的自鎖角為α=41.36°。

對肘桿機構進行運動學仿真,可以得到對應的滑塊行程S和滑塊處于上死點位置時的下肘桿與水平方向夾角 α′=34.9°。

α′≤α,很顯然會造成現有肘桿傳動機構的自鎖。雖然理論上的摩擦系數可能小于上述取值,但由于導向零件的間隙和表面粗糙度的實際加工誤差,以及裝配和使用過程中的間隙變化、表面研磨等因素,摩擦系數應取可能范圍內的較大值。

由此可見,對肘桿機構的壓力機,為了防止滑塊的自鎖,在設計過程中要對自鎖條件進行嚴格的校核。

3 結構改進措施

3.1 優化方案的制定

從力學表達式以及分析結果可以看出,要想消除機構的自鎖現象,可以通過減小機構本身的自鎖角和增大機構的上死點壓力角來實現。

而要達到這樣的優化目標可以通過以下兩種方案來實現:①可以通過減小L1的尺寸來實現,c原本為100mm,即可以修改偏心的尺寸,減小偏心。②可以通過增加L5的尺寸來實現,L5原長為360mm,可以增大其尺寸。

對于現有已經設計好的機構,方案①需要重做偏心套與連桿,實施成本比較高。而方案②可以用原零件進行修配,比較方便實現優化目標。

3.2 結構分析

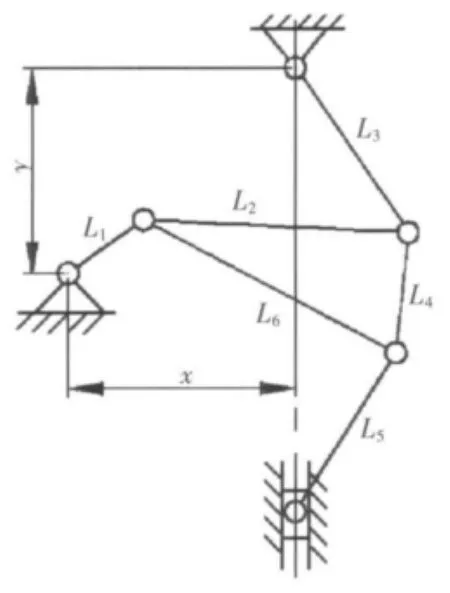

肘桿機構桿系尺寸與行程的關系如圖3所示。其中,L1為驅動桿,L3為上肘桿,L5為下肘桿。

上文方案所述,當桿系中其他桿尺寸一定時,在一定范圍內,可以通過增加下肘桿L5的尺寸以增大肘桿機構的下死點壓力角,考慮到修配零件的尺寸與裝配等因素,L5尺寸最大可以增加到400mm。

如對于本肘桿式伺服壓力機桿系尺寸(單位mm):L1=100,L2=820,L3=310,L4=280,L6=956,x=700,y=140。改變下肘桿L5尺寸,得到對應滑塊處于上死點位置時的肘桿自鎖角α和肘桿壓力角α′,結果見表1。

圖3 肘桿機構模型

表1 不同下肘桿長度對應的肘桿自鎖角和肘桿壓力角

由表1的計算結果可以看出,增加L5尺寸到400mm以后,壓力機的上死點壓力角增大到了42.4°,已經完全可以滿足壓力機的自鎖控制要求,此時滑塊行程約為226mm。

3.3 結構方案的實現

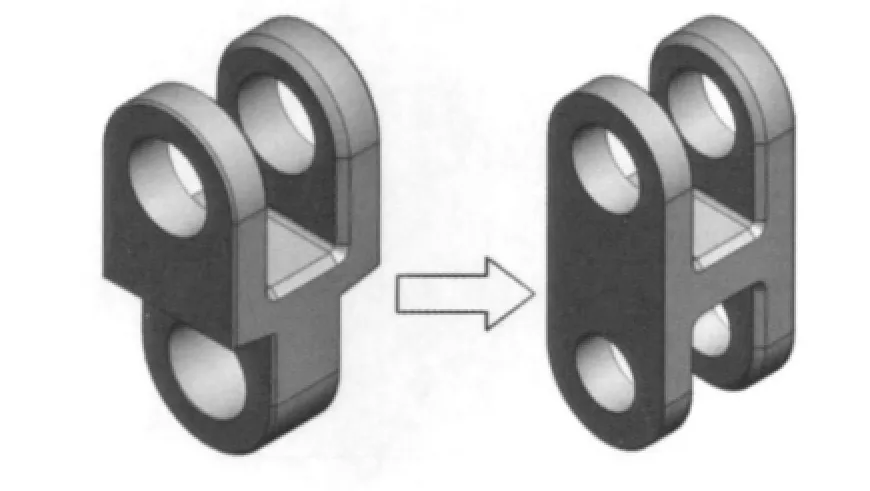

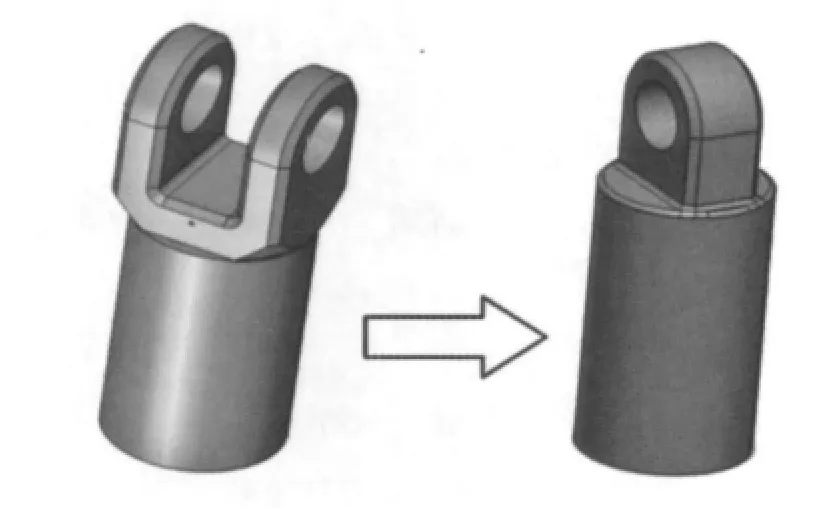

考慮到裝配關系及工藝,需要返修零件1下肘桿與零件2滑塊連桿,如圖4、5所示。

圖4 下肘桿返修示意圖

圖5 滑塊連桿返修示意

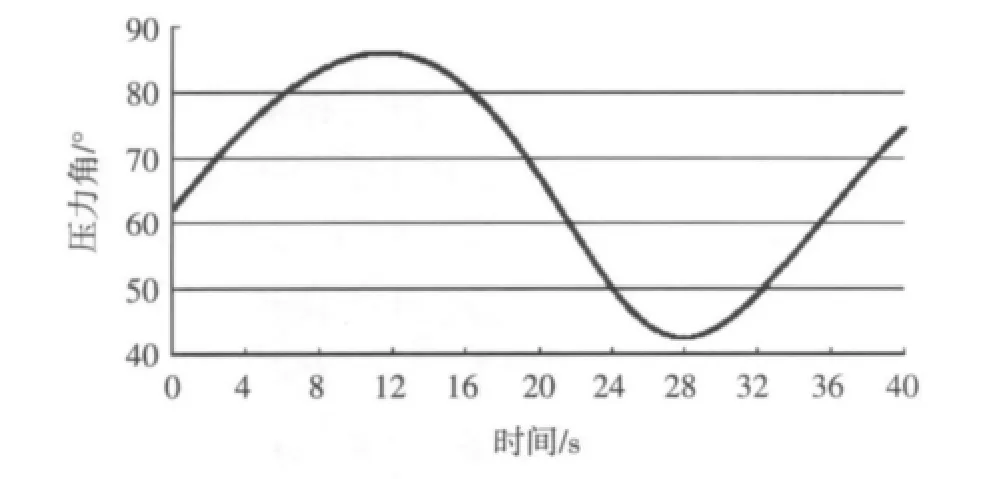

對返修好的肘桿結構進行運動學仿真,求解其在下死點位置的肘桿壓力角α′,如圖6所示。仿真結果顯示,此時肘桿壓力角達42.4°,肘桿自鎖角α為38.1°,這樣就可以保證肘桿結構不會發生自鎖。

圖6 肘桿壓力角的仿真結果

4 結論

(1)伺服壓力機的肘桿機構設計不合理時,很容易造成肘桿機構自鎖。

(2)對伺服壓力機肘桿機構進行力學分析,得出自鎖產生的原因是由于肘桿壓力角小于肘桿自鎖角。

(3)對肘桿機構的優化方案進行分析,并給出經濟可行的修改方案,并對優化方案進行仿真,驗證計算結果。

(4)經過優化后,伺服壓力機肘桿自鎖現象已經解決,壓力機肘桿機構已經可以流暢運行。但由于桿系長度的變化,導致伺服壓力機的行程與預先設計的行程發生了一定偏差,所以自鎖分析計算在壓力機設計階段就必須要進行。

[1]孫友松,周先輝,黎 勉,等.交流伺服壓力機及其應用[J].機械工人(熱加工),2008,(1-2):93-98.

[2]李亞軍.廣義肘桿機構結構參數的優化設計[J].鍛壓技術,1998,23(3):46-49.

[3]姚 健,周 微,郭為忠.多連桿壓力機模塊化運動學性能分析[J].鍛壓技術,2008,33(6):111-115.

[4]曹惟慶,徐曾蔭.機構設計[M].北京:機械工業出版社,2005.

[5]莫健華,鄭加坤,古閑伸裕,等.伺服壓力機的發展現狀及其應用[J].鍛壓裝備與制造技術,2007,42(5):19-22.

[6]秦泗吉,謝 談,李江國,等.肘桿機構壓力機滑塊自鎖的防止及虛擬樣機設計[J].鍛壓技術,2011,36(3):72-76.

[7]彭向陽.淺析多連桿壓力機[J].鍛壓機械,1998,33(2):29-31.

[8]張元通.肘桿傳動機構的優化設計[D].江蘇:河海大學,2008.

[9]詹俊勇,黃建民,張錦義.龍門式壓力機機身的有限元分析與優化[J].鍛壓裝備與制造技術,2010,45(5):49-52.

[10]朱新武,聞開斌,任東杰.肘桿式伺服壓力機的運動分析[J].鍛壓裝備與制造技術,2011,46(4):29-32.