葉冠涂層材料接觸剛度和微動磨損實驗

洪 杰 楊 鑫 陳璐璐 張大義

(北京航空航天大學 能源與動力工程學院,北京100191)

在振動工況下(如發動機運轉、氣流波動、熱循環應力、疲勞載荷等),兩個“近似緊固”的接觸表面通常會發生微米級的小幅度相對運動,稱之為微動[1-3].在航空發動機中具有代表性的微動如下:①各種連接件,包括各種螺栓、鉚釘、銷連接和搭接;②各種榫槽配合、花鍵配合,如葉片的榫槽配合;③各種緊配合,如渦輪發動機渦輪葉片的葉冠.

微動現象的存在會造成接觸面的磨損,引起結構間發生松動或破壞,也會加速疲勞裂紋的萌生和擴展,嚴重影響構件的疲勞壽命.微動磨損已成為機械工業中關鍵零部件破壞、失效的主要原因之一[4-5].

國內外學者對微動磨損進行了大量的研究.文獻[6-7]通過實驗得出磨損體積和垂直正壓力之間成線性關系,正壓力越大,其磨損越嚴重.文獻[8]研究了單根鋁絲的微動磨損和微動疲勞性能,認為由微動引起的塑性變形和磨損以及裂紋萌生是電纜疲勞失效的主要原因.張曉宇和蔡振兵等[9-10]分別考察I-800合金的微動磨損特性和鋼-鋼接觸的扭動微動磨損氧化行為.

然而由于沒有宏觀的大幅值相對運動,在航空發動機工作過程中,微動現象從設計、使用、失效分析到維修幾乎未被大家認識,在失效分析中,一般只強調材料質量、強度等問題,極少將配合面的微動磨損作為考慮的一個因素.為了提高設計人員對微動磨損的重視和對微動現象進行初步的實驗分析,作者針對某發動機渦輪葉冠涂層材料進行了接觸剛度和微動磨損測試.

1 實驗設備

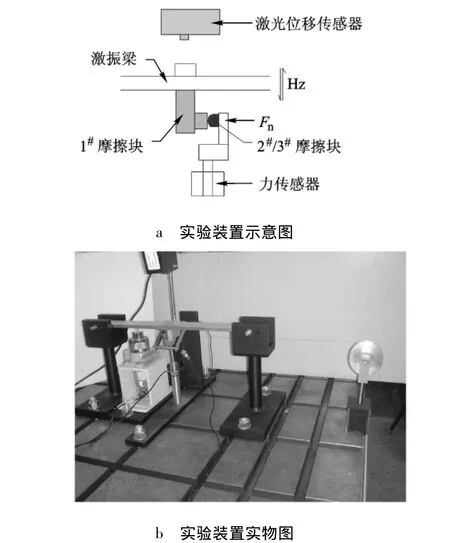

實驗裝置見圖1,由簡支梁激勵系統、摩擦副系統、正壓力加載系統和位移、力傳感系統組成.實驗原理如下:1#摩擦塊位于簡支梁的中間位置處,通過激振器激勵簡支梁第1階彎曲振動,可保證1#摩擦塊在垂直方向上運動,通過激光位移傳感器拾取梁中間位置的振動位移信號.通過正壓力加載系統使2#/3#摩擦塊以一定的正壓力與1#摩擦塊接觸,在振動中通過力傳感器拾取摩擦力信號.為了保證摩擦副盡量在垂直方向上振動,水平方向上安裝有水平力監測傳感器,實驗過程中保證水平力幅值位于可控最小誤差允許范圍內.

圖1 實驗裝置圖

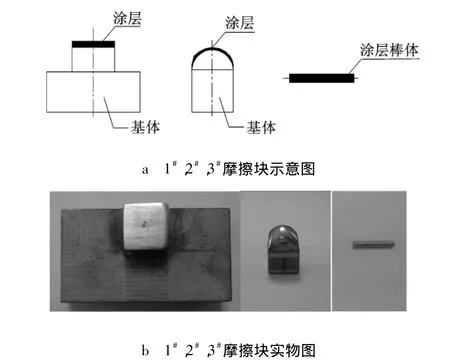

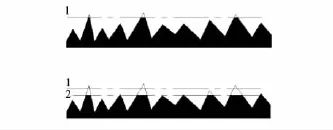

帶有涂層的摩擦實驗件見圖2.為模擬不同的接觸方式,其中1#,2#摩擦塊為球面/平面接觸摩擦副,分別在45#鋼基體上堆焊耐磨涂層(某發動機渦輪葉片葉冠涂層);1#,3#摩擦塊為柱面/平面接觸摩擦副,3#摩擦塊為整體涂層材料棒.

圖2 帶涂層實驗件

2 接觸剛度實驗

2.1 激振力幅值影響分析

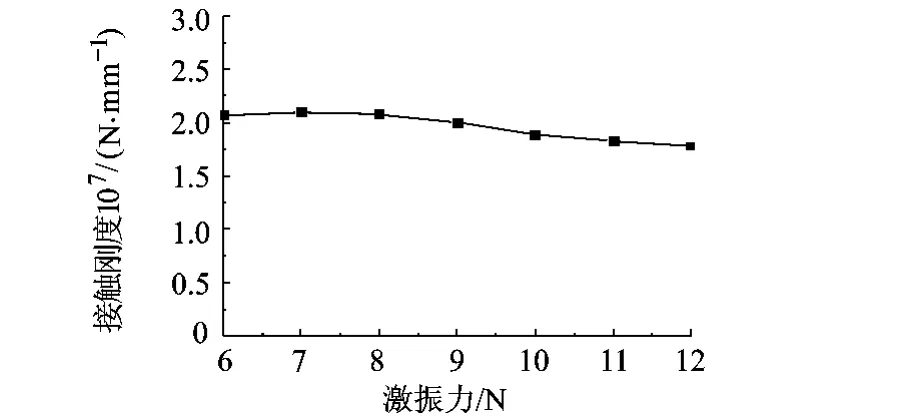

在一階彎曲共振頻率下,改變激振力幅值,通過位移傳感器和力傳感器的測試結果繪制遲滯曲線,計算不同激振力幅值下的接觸剛度,結果如圖3所示.

圖3 接觸剛度隨激振力幅值變化關系

隨著激振力幅值從6 N上升至12 N,接觸剛度呈現小幅值的先增大后下降的趨勢.激振力幅值增加的直接影響是振動位移幅值的增加.一般來講,對于循環次數小于105次的低周微動,接觸剛度一般不隨振動位移幅值發生變化[4].但當振動幅值逐漸增大時,接觸區域從粘滯或部分滑移逐漸過渡至滑移區.工作狀態相對穩定時,部分滑移區域內摩擦系數μ隨位移成正比例變化,在混合區域(滑移區域和部分滑移區域之間)達到峰值,隨后在滑移區域隨位移增大而逐漸減小.由于摩擦系數與接觸剛度近似正比關系,因此隨著激振力的增加,接觸剛度呈現圖3所示規律.

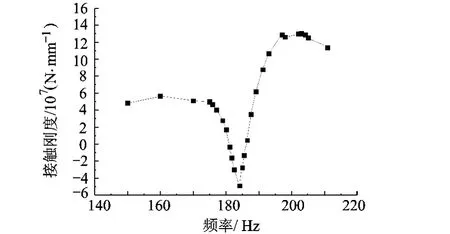

2.2 激振頻率影響分析

由于帶有接觸摩擦,簡支梁激振系統為非線性系統,經實驗測試,一階共振頻段約為180~200 Hz,測試頻段為150~210 Hz,接觸剛度隨激振頻率的變化關系如圖4所示.從圖4可以看到,接觸剛度在非共振頻段變化緩慢,經歷共振區后接觸剛度有所升高.在經歷共振區時,接觸剛度急劇下降至負值后又快速升高,直至保持穩定.

圖4 接觸剛度隨激振頻率變化關系

對于本文的實驗系統,當激振頻率改變同時帶來振動幅值的改變,達到共振頻段時,振動幅值最大,此時摩擦副表面承受的切向載荷是最高的.由于結構出現塑性變形,達到最大承載力后結構力-位移曲線進入下降段,在曲線的頂點或下降段,結構的剛度為負.因此,接觸面每經歷一次共振區,接觸表面就會產生一定程度的塑性變形和磨損.當振動頻率升高時,磨屑的運動速度會逐漸加快,極易從接觸表面溢出.磨屑對基體可以起到一定的潤滑保護作用,當接觸區域磨屑減少時,接觸表面容易發生更大的塑性變形,摩擦系數升高并且接觸面積增大.根據文獻[11]的仿真計算結果,接觸剛度與摩擦系數和接觸面積近似成正比關系,因此經過共振頻率后接觸剛度升高.

2.3 正壓力影響分析

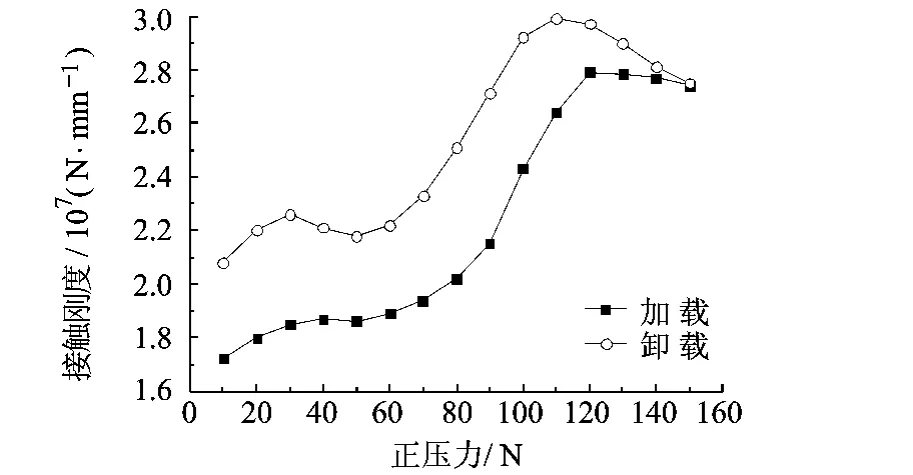

實驗中在一個加載循環下,測試接觸剛度的變化,實驗結果如圖5所示.

圖5 接觸剛度隨正壓力變化關系

一般來講當正壓力升高時,接觸剛度會逐漸升高至一定數值保持穩定[12],但這都是基于無磨損假設進行的短時間實驗或數值分析.本文實驗在每一個正壓力下都進行了15 min的持續加載,整個實驗持續了450 min.

從實驗數據分析,加載時,正壓力達到50 N前,實驗數據與理論計算相符,接觸剛度升高至1.9×107N/mm后基本保持不變.當正壓力繼續升高后,接觸剛度略微下降后快速升高至2.8×10N/mm后保持穩定.在卸載階段,整體的變化規律保持一致,每一個載荷下的接觸剛度都會顯著大于加載階段的數值.

從整個過程來看,在加載和卸載的過程中,接觸表面都發生了形態改變.在加載階段,接觸剛度隨著表面磨損程度的不同,從一個穩定階段過渡到下一個穩定階段,并隨著接觸面摩擦系數的升高和接觸面積的增大,接觸剛度一直升高;在卸載階段,變化規律相同,但由于磨損的不可逆使得接觸剛度均高于同載荷下的加載階段數值.

3 微動磨損實驗

在實驗條件下,磨損難以產生宏觀的尺寸和重量的改變,因此采用光學顯微鏡觀察接觸區域表面形態,分析接觸方式、接觸正壓力和工作時間對磨損的影響.

3.1 接觸方式影響分析

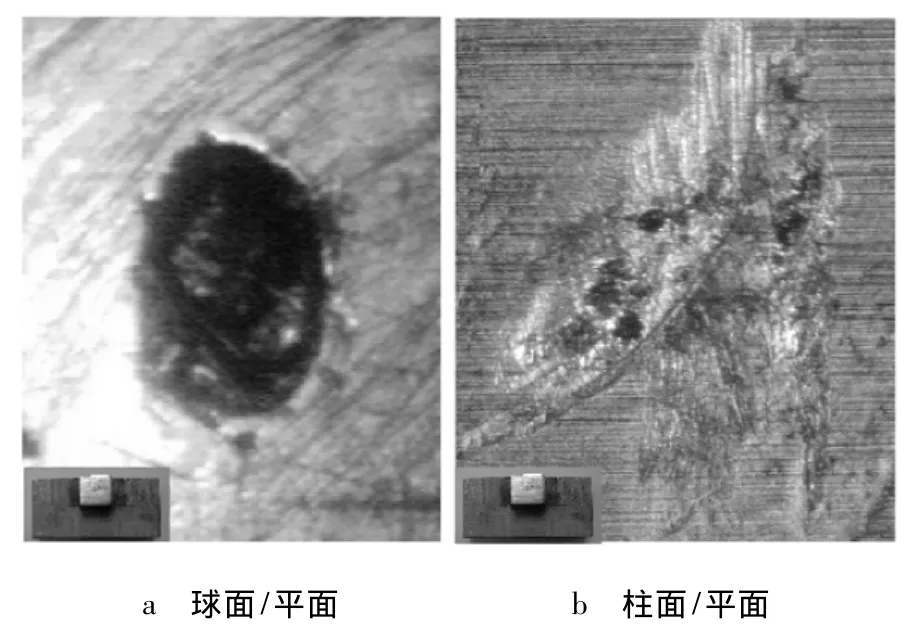

在20 N正壓力下,經歷106次微動循環,分別觀測兩類摩擦副接觸表面的磨損情況,結果如圖6所示.

圖6 摩擦副表面磨損情況

對于球面/平面摩擦副,在光學顯微鏡下,接觸斑明顯可分為由接觸邊緣引起的輕微磨損區和接觸中心的粘著區.在接觸區域由于大量顆粒撕裂脫落,形成一較大的凹坑,凹坑的中心位置處偶爾可見程亮色的區域,象征著此處為磨損較輕的粘滯點;粘滯點周圍為磨損較為嚴重的混合區和滑移區,基本呈現黑色;再向外圍是接觸邊緣微滑引起的輕微磨損區域.

對于柱面/平面摩擦副,由于表面粗糙度等原因導致接觸的不均勻性和不完全性,表面存在多個粘著區和與之共存的混合區、滑移區;而對于球面/平面摩擦副則基本符合mindlin模型的滑移圓環示意圖.同時可以看到,由于接觸正壓力相同,對于柱面/平面摩擦副接觸面積較大,接觸應力較低,磨損較輕;而在相同的正壓力下,球面/平面摩擦副的磨損則較為嚴重.

3.2 接觸正壓力影響分析

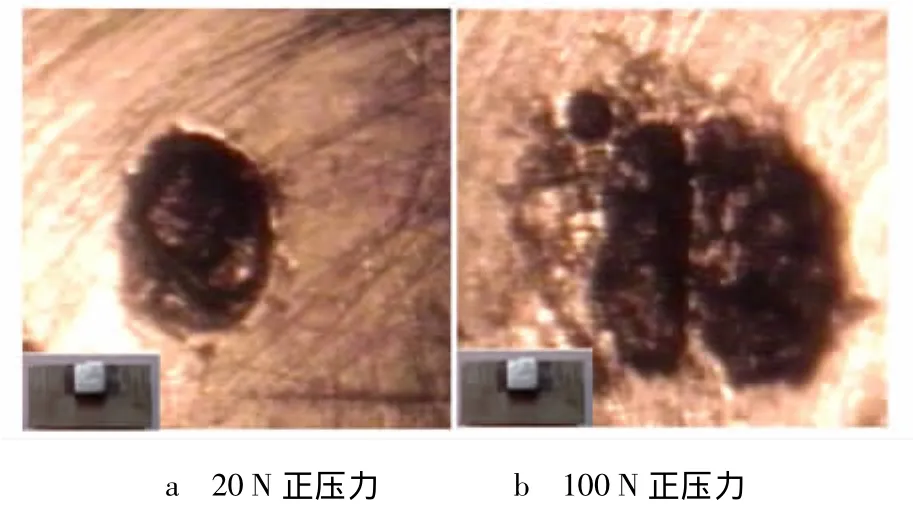

分別在20 N和100 N的正壓力下,進行106次微動循環,在光學顯微鏡下觀察接觸區域表面形態的變化情況.

對于球面/平面摩擦副實驗件,加大正壓力將會使接觸斑的面積增大,黑色部分明顯增多,微動磨損更嚴重.如圖7所示.

圖7 不同正壓力球面/平面摩擦副表面磨損情況

對于柱面/平面摩擦副實驗件,在較大的正壓力下,振動初期的接觸面積和接觸方式是相同的(如圖8所示初始接觸線1),但在較大的正壓力下,初始接觸區域的磨損較為嚴重,劃痕更為明顯,隨著磨損的進行,這些位置較為突出的初始接觸區域厚度逐漸下降,當磨損到一定程度時,其他未接觸區域逐漸參與磨損(接觸線2),接觸面逐漸增大,接觸應力降低,磨損情況得到一定改善,但初始接觸區域已經產生嚴重磨損,在圖9中可見更多的黑色磨損區域.

圖8 柱面/平面摩擦副表面磨損過程

3.3 微動磨損對接觸剛度的影響

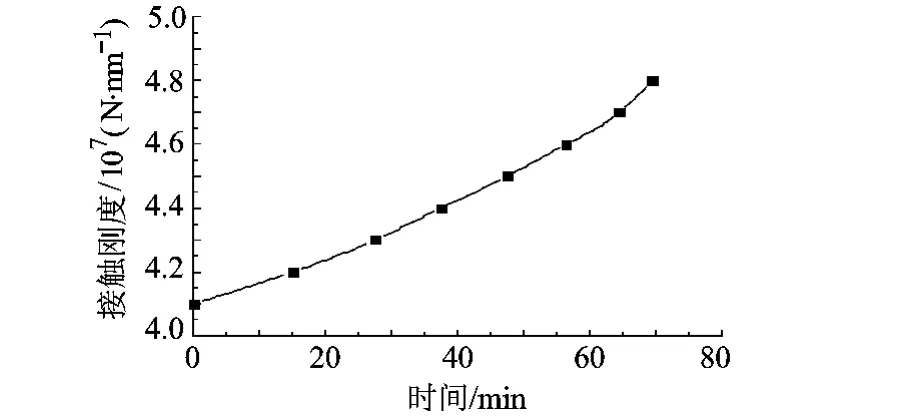

在20N正壓力下,持續振動70min,根據測試結果計算接觸剛度數值,繪制變化曲線見圖10.

隨著振動時間的增加和磨損的進行,接觸表面的形態逐漸發生變化,其中接觸面積逐漸增大、表面摩擦系數逐漸升高,都將導致接觸剛度的增大.雖然在測試時間段內,剛度值只上升了15%,對于結構而言不至于產生明顯的動力特性的改變.但在實際工況下,工作條件更加惡劣,在加工精度和表面強度一定的情況,磨損不但會更加嚴重,而且可能會產生表面裂紋甚至于掉塊等情況.此時接觸剛度的改變將會更加劇烈,從而有可能大幅度影響到結構的動力特性.

圖9 不同正壓力柱面/平面摩擦副表面磨損情況

圖10 接觸剛度隨時間的變化曲線(正壓力為20N)

4 結論

本文從航空發動機葉冠涂層材料的接觸剛度和微動磨損實驗入手,從載荷條件、接觸方式和工作時間等不同的角度研究了考慮微動磨損情況下接觸剛度的變化規律和磨損的產生和發展,從實驗結果討論了各個因素的影響.

一般來講,消除振動源是防止微動磨損最簡單有效的辦法.但在實際工作中,振動通常是難以避免的,因此必須通過采取措施去降低微動磨損的破壞.

從實驗中可以看到,材料的嚴重磨損區域主要位于滑移區,在部分滑移區域和粘滯區域的損傷則較低,因此首先應當減少接觸表面間的相對運動,使微動盡量位于粘著區.但對于眾多的干摩擦阻尼結構而言,又需要存在一定的滑移區來提供必須的摩擦阻尼作用,過分的強調降低磨損會導致阻尼效果降低,結構由于振動過大導致其它的故障.因此,對于應用干摩擦阻尼的結構而言,阻尼和磨損是同時存在、相輔相成的兩個重要參數,如何權衡二者之間的關系是設計人員必須解決的問題.

在現有的技術條件下,保證阻尼效果是優先解決的問題,在此前提下,可以通過以下幾種方式提高結構的抗磨損性能:

1)通過采用各種表面處理工藝,使材料獲得更具耐磨性和抗疲勞性的特殊的成分與性能.

2)可通過潤滑的方式來實現降低接觸面間的摩擦系數.潤滑介質的存在會減緩接觸面間的微動破壞.

3)選擇剛性小、可承受彈性變形較大的材料能有效的吸收相對滑動的能量,一定程度上會減少表面之間的相互作用.并且,通過選取和匹配材料,利用初期形成的磨屑,能夠起到一定的潤滑效果,也可以降低磨損.

References)

[1]Hurrick P L.The mechanism of fretting-a review[J].Wear,1970,15(6):389 -409

[2]Waterhouse R B.Fretting corrosion[M].New York:Pergamon Press,1972

[3]Waterhouse R B.Fretting fatigue[M].London:Elsevier Applied Science,1981

[4]周仲榮,Vincent L.微動磨損[M].北京:科學出版社,2002 Zhou Zhongrong,Vincent L.Fretting wear[M].Beijing:Science Press,2002(in Chinese)

[5]周仲榮,朱旻昊.復合微動磨損[M].上海:上海交通大學出版社,2004 Zhou Zhongrong,Zhu Minhao.Composite fretting wear[M].Shanghai:Shanghai Jiaotong University Press,2004(in Chinese)[6]Waterhouse R B,McColl I R,Harris S J.Fretting wear of a highstrength heavily work-hardened eutectoid steel[J].Wear,1994,175(1-2):51-57

[7]McColl I R,Waterhouse R B,Harris S J.Lubricated fretting wear of a high-strength eutectoid steel rope wire[J].Wear,1995,185(1/2):203-212

[8]Zhou Z R,Goudreau S,Fiset M,et al.Single wire fretting fatigue tests for electrical conductor bending fatigue evaluation[J].Wear,1995,181/183:537 -543

[9]Zhang X Y,Ren P D,Li C X,et al.Fretting wear behavior of alloy-800 tube materials[J].Nuclear Power Engineering,2009,30(5):69-74

[10]Cai Z B,Zhu M H,Zhang Q,et al.Oxidation behaviors of steelto-steel contact under torsional fretting wear[J].Journal of Xi'an Jiaotong University,2009,43(9):86 -90

[11]陳璐璐,馬艷紅,李迪,等.微動工況下接觸剛度測試[J].航空動力學報,2010,25(4):963 -942 Chen Lulu,Ma Yanhong,Li Di,et al.Measurement of contact stiffness during microslip[J].Journal of Aerospace Power,2010,25(4):963 -942(in Chinese)

[12]史亞杰.葉片非線性振動響應分析及干摩擦減振設計研究[D].北京:北京航空航天大學能源與動力工程學院,2006 Shi Yajie.Analysis of nonlinear response and design of vibration damping of shrouded blades system[D].Beijing:School of Jet Propulsion,Beijing University of Aeronautics and Astronautics,2006(in Chinese)