扇形板翻轉工裝設計

謝曉偉

卷筒是卷取機的重要組成部分,目前在冷軋機組中主要采用擴張錐式和四棱錐式卷筒。四棱錐式卷筒的主要零件為棱錐軸和扇形板,工作時通過漲縮油缸的拉動使棱錐軸前后運動,利用棱錐軸和扇形板的斜面互相配合以達到卷筒漲縮的目的。這種結構棱錐軸結構簡單,剛性比較大,可以承受較大的張力和重力,但由于棱錐軸為整體制造,成本高,加工難度大[1]。擴張錐式卷筒主要零件為楔塊、拉桿、空心軸和扇形板,漲縮缸活塞桿通過空心軸中心的拉桿驅動楔塊軸向滑動,帶動與楔塊斜面配合的扇形板實現徑向漲縮[2]。雖然結構較四棱錐卷筒復雜,但制造成本低,加工簡單。為了保證斜面配合精度,上述卷筒軸都需要研磨扇形板。

按現有工藝,扇形板在研磨過程中需要頻繁翻轉,而在翻轉扇形板時,目前通用的方法是天車配合人工進行翻轉。這種方法存在著明顯的缺點:其一,生產自動化程度低,專業化水平差,生產效率低下;其二,需要頻繁使用天車,對生產調度有較大影響;其三,工人頻繁參與起吊工作,容易發生安全事故。

針對此問題,本文設計出一種結構簡單、安全可靠、使用方便的專用工裝來實現扇形板的翻轉操作,可大大提高生產的自動化、專業化水平和生產效率。

1 翻轉工裝結構設計

針對扇形板種類和大小多種多樣的具體情況,在設計之前需對各種扇形板尺寸做好統計。該翻轉工裝首先根據最大扇形板尺寸設計,然后在細節方面進行優化,以適應各種扇形板的翻轉。

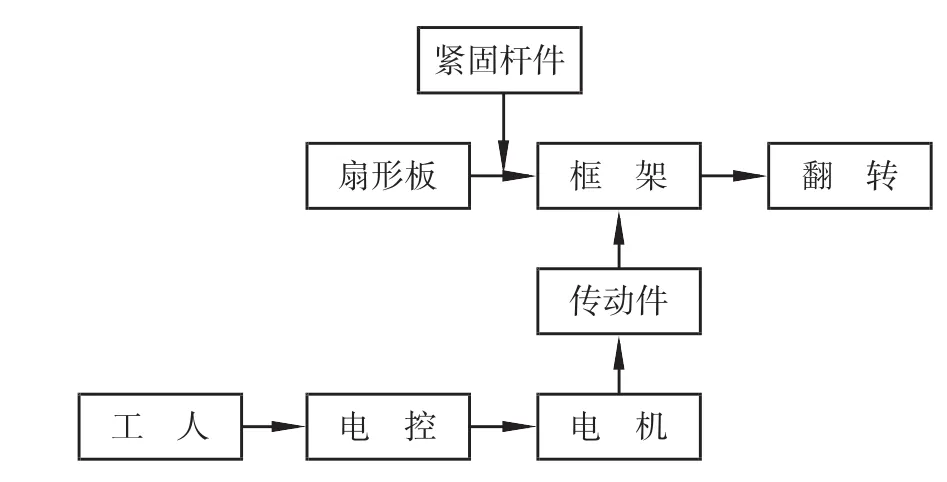

1.1 總體方案

扇形板翻轉工裝由框架、緊固桿件、動力和傳動部件三部分組成(見圖1)。在翻轉過程中,首先將扇形板放置在由鋼板焊接而成的框架中,框架通過轉軸固定在桌面板上,用緊固桿件將其固定,由電機通過傳動系統將置放在框架中的扇形板翻轉,桌面板的高度應方便工人操作。

根據以上設計思路設計出扇形板翻轉工裝模型(見圖 2)。

圖1 設計思路

圖2 扇形板翻轉工裝模型

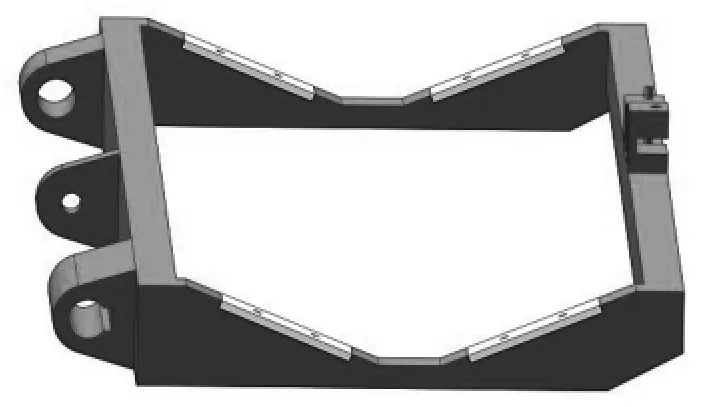

1.2 框架和緊固桿件設計

框架采用鋼板焊接結構,與扇形板弧面接觸部分設計成V形槽狀,以適應不同弧度的扇形板,在V形槽表面把合尼龍板,用以保護加工好的扇形板弧面。框架一側焊接轉軸支座,傳動軸支座上加工有鍵槽,通過鍵傳遞翻轉扭矩(見圖3)。

圖3 框架

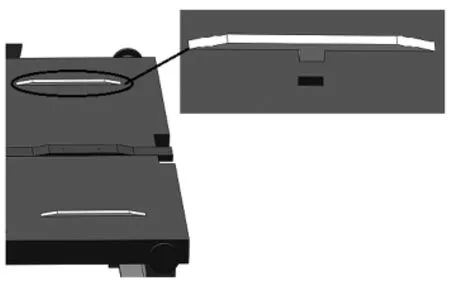

為將扇形板緊固在框架中,采用緊固桿件將其壓緊,但由于各種扇形板的弧面半徑和斜面角度不同,僅采用一種緊固桿件無法將所有扇形板壓緊。因此在緊固桿件的表面加工出若干螺紋孔,另外加工多種墊塊(可以用尼龍加工),針對不同的扇形板把合相應的墊塊,將扇形板壓緊。

在將扇形板放置在臺面上時,還需要增加兩端的墊塊,根據不同扇形板各加工出一套,該墊塊應能夠快速更換(見圖4)。

1.3 卡緊裝置設計

圖4 墊塊

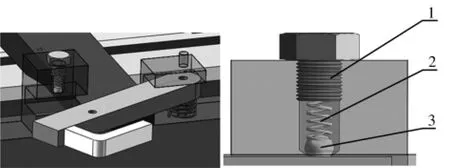

為了使緊固桿件能夠安全可靠地鎖緊而設計有卡緊裝置(見圖5)。該裝置由卡槽、卡板、鋼球、彈簧和螺栓組成。

圖5 卡緊裝置

工作時,將卡板推到卡槽中,用來擋住緊固桿件。為確保翻轉過程中卡板固定不動,用鋼球與卡板上的小孔配合,在彈簧力的作用下起到固定作用。打開時,只需在把手上施加一定的力即可。緊固力可通過調節螺栓對彈簧的壓緊力進行調整。在翻轉過程中,因卡緊裝置始終受力很小,所以這種卡緊裝置是安全可靠的。

1.4 翻轉流程

本翻轉工裝采用雙面夾緊,書頁式翻轉的原理。扇形板的翻轉動作主要按照以下流程進行:

(1)將緊固桿件打開,平放在無框架的一側。

(2)將扇形板放在緊固桿件一側,由緊固桿件上的斜面對扇形板進行定位,同時用兩端墊塊進行支撐和輔助定位。

(3)將空框架轉到放置扇形板的一側,扣上鎖緊裝置。

(4)將放置好扇形板的框架轉動到另一側,完成翻轉操作。

(5)打開緊固桿件,將階梯斜面全部露出,即可進行研磨操作。

1.5 框架強度與剛度分析

在扇形板翻轉過程中,框架需承受扇形板及自身重力,是重要受力構件,有必要進行強度與剛度分析。

因框架應力與變形情況是隨著翻轉過程不斷變化的,本文僅給出翻轉過程初始時刻、豎直時刻和即將結束時刻三種特殊狀況下應力與變形圖(見圖6~圖 8)。

圖6 初始時刻應力與變形圖

圖7 豎直時刻應力與變形圖

圖8 結束時刻應力與變形圖

從圖中可以看出,該框架在翻轉過程中的最大應力與變形都比較小,證明其強度和剛度均能滿足使用要求。

2 運動仿真

2.1 運動仿真及傳動軸尺寸確定

根據實際情況,將翻轉扇形板的時間定為15 s,勻速翻轉。在Autodesk Inventor中進行運動仿真[3],得到翻轉過程中傳動軸所受力矩的變化曲線(見圖9)。從圖中可以看出,扇形板從0°翻轉到90°過程中,傳動軸受順時針方向力矩,數值呈逐漸減小趨勢,翻轉到90°附近時,重力通過轉動軸線,所受力矩為零,從90°翻轉到180°過程中,傳動軸受逆時針方向力矩,數值逐漸增大。傳動軸在翻轉初始和結束時刻所受力矩最大,為2654 N·m。該最大力矩也可以通過計算得到,取工件和框架重量總和約為650 kg,重心距轉軸的旋轉力臂最長為400 mm,求得最大負載轉矩為

Tl=mgl=650×9.8×0.4=2600 N·m

圖9 傳動軸所受力矩曲線

仿真與計算數值基本吻合,證明了仿真結果的正確性。

2.2 傳動軸直徑確定

選取軸材料為40Cr,則[τ]T=45 MPa

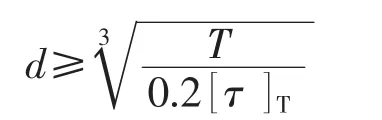

根據軸的直徑計算公式[4]

求得 d≥66.1 mm

最終確定傳動軸直徑為?80 mm。

3 傳動設計

3.1 傳動裝置

為將動力部件放置在桌面下,以保證結構緊湊性和安全性,整體傳動方案按照電機—減速機—鏈傳動設計,并為傳動部件加上安全罩(見圖10)。

傳動方案中的鏈傳動也可以采用皮帶傳動,但由于鏈傳動具有無滑動,傳動比較準確,傳動效率較高,不需要很大的張緊力,作用在軸上的載荷較小等優點,更符合本翻轉工裝的設計要求。

為了檢測翻轉的極限位置,在工裝板面的左右各安裝有行程開關ST1和ST2。翻轉過程中,工人只需操作翻轉按鈕和急停按鈕即可,操作過程極其簡單方便,大大減輕了工人的勞動強度。

圖10 傳動裝置

3.2 電機和減速機選擇

根據前面計算的最大負載轉矩Tl,求得最大負載功率為

考慮減速機、鏈傳動在傳遞功率的過程中有損耗,設傳動效率為0.8,則電機功率為

為了確保扇形板能順利翻轉,最終確定電機功率為1.5 kW。

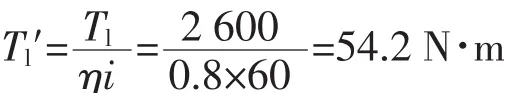

將翻轉扇形板時間換算成轉速為2 rpm,小功率電機最低同步轉速一般為750 rpm,如將電機調速到120 rpm,則總減速比為60,選定減速機減速比為20,鏈傳動減速比為3,折算到電機軸上的最大負載轉矩為

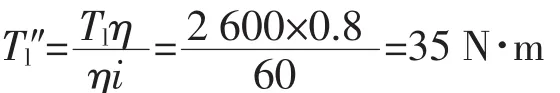

當翻轉大于90°時,在重力的作用下,負載轉矩開始做功,電機進入制動狀態[5],折算到電機軸上的最大負載轉矩為

根據以上計算,電機應該滿足以下條件:

(1)能夠頻繁正反轉,具有較大的轉差率。

(2)功率大于1.5 kW。

(3)啟動轉矩大于54.2 N·m。

(4)制動轉矩不小于35 N·m。

綜上所述,可以選取R系列減速電機。

3.3 鏈傳動參數計算

選定鏈傳動后需要對其參數進行計算[4]。

(1)選定傳動比:i=3。

(2)根據傳動比查資料選擇小鏈輪齒數:z1=23。

(3)計算大鏈輪齒數:

z2=iz1=3×23=69

(4)鏈節數以偶數為宜,初步確定中心距為:a=38p。

(5)計算鏈節數

(6)根據傳動功率和轉速選用12A的鏈條,其節距為:p=19.05 mm

(7)計算實際中心距

4 結語

本文設計的扇形板翻轉專用工裝結構簡單,操作方便,可降低工人勞動強度,提升操作安全性和生產效率,而且該工裝因制造成本低,能夠實現不同型號的扇形板的快速翻轉,所以非常適合各種扇形板研磨。

[1]謝磊,祈文君,牟艷秋,那洪志.卷取機卷筒的設計分析 [J].機械工程與自動化.2010(2):111-113.

[2]劉少宇.卷取機卷筒故障分析及改造 [J].冶金設備.2009(5):74-76.

[3]胡仁喜,康士延,劉昌麗.Autodesk Inventor 2012從入門到精通[M].北京.機械工業出版社.2012:357-383.

[4]許立忠,龔景安.機械設計 [M].北京.機械工業出版社.2003:111-117,89-100.

[5]鄧星鐘.機電傳動控制 [M].武漢.華中科技大學出版社.2001:49-71.