井式自動升降機研究與設計

唐永剛,郭景坤

處于直立狀態的壓力容器因在豎直方向上的深度較大,會給施焊和進行其它操作的工作人員和相關設備進入壓力容器,到達容器底部造成一定的困難。

以往通常采用天車升降吊籠的方式運送工作人員和相關設備進入壓力容器,但此方法存在明顯的局限性,具體表現在:

(1)吊籠的空間有限,每次不能運送過多的人員和工輔具進入壓力容器,并且吊籠在升降的過程中不夠平穩。

(2)如果對吊籠防護不好,吊籠進出壓力容器時容易污染、甚至劃傷壓力容器。

為了保證工作人員和壓力容器的安全,我們設計出一種可以平穩升降,承載力較大并且可由被運送者操作的井式自動升降機,用來運送工作人員和相關工具進出壓力容器。在壓力容器制造過程中,該升降機還可用來作為其它工序如壓力容器內壁清潔和密封面研磨的操作平臺。

目前,該升降機已經應用于某壓力容器的制造中,取得了很好的效果,滿足了裝配工藝和其它工序的使用要求。

1 結構組成與工作原理

1.1 井式自動升降機結構組成

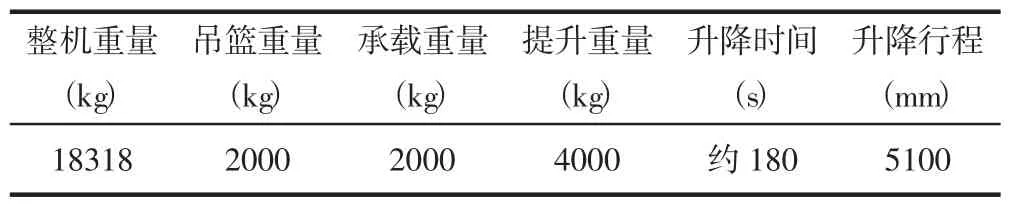

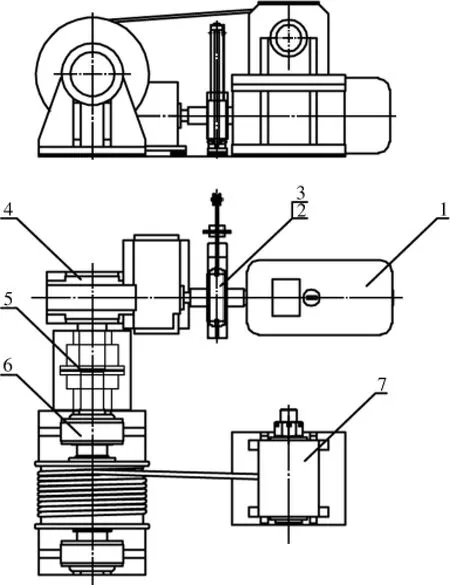

該自動升降機由傳動裝置及卷揚機構、升降機本體、限位裝置、導向機構、吊籃組件、徑向支撐裝置、通風管、升降機存放架及電控系統九部分組成(見圖1和表1)(其中升降機存放架和電控系統在圖中未顯示)。

該自動升降機使用前要在升降機存放架上做功能試驗,合格后采用整體吊裝的方法將其吊入壓力容器,為滿足升降機的吊裝要求,在升降機本體內部設有吊耳用于升降機的整體吊裝。

為防止鐵離子污染不銹鋼壓力容器,應在井式自動升降機本體支撐法蘭上堆焊不銹鋼層,并在壓力容器升降機安裝面上安裝絕緣橡膠,用于升降機與壓力容器間的絕緣保護。

井式自動升降機在吊裝時應緩慢操作,防止損傷壓力容器。

1.2 井式自動升降機工作原理

圖1 井式自動升降機簡圖

表1 自動升降機參數表

井式自動升降機在壓力容器內安裝后,工作人員進入吊籃,按動手持控制盒上的啟動按鈕,升降機的傳動電機啟動并通過聯軸器及減速機驅動卷筒軸帶動卷筒旋轉,收放卷筒上的鋼絲繩,由鋼絲繩經導向滑輪垂直升降吊籃,使吊籃沿著導向機構上下運動,以實現運送工作人員和工具進出壓力容器的功能。

該升降機通過手持控制盒控制升降機的升降與停止,并由行程開關來控制升降機的極限位置。升降機運行手持控制盒可隨著吊籃升降,這樣可以方便被運送的工作人員操作升降機,使升降機運行控制更加靈活,尤其使吊籃在上下極限位置之間懸停的位置更加準確。當升降機吊籃經過接近開關時,接近開關發出信號,電機降速,升降機緩慢升降,直至極限位置。吊籃沿導向柱運行至下平臺上以后,工作人員打開吊籃中間的入口門,走到升降機的下平臺上。在下平臺上設有可以向下打開的門,并且在門上裝有可伸縮的延長梯,工作人員打開下平臺上的門,通過門上的延長梯,即可進入壓力容器底部,進行焊接等操作。

由于在壓力容器內部施焊時產生的煙霧不僅會影響到施焊等操作,而且還會對壓力容器內部操作者的健康產生不良的影響,所以必須及時將其排出壓力容器。又因為壓力容器內部通風條件差,使煙霧不容易排出壓力容器,所以需要有一個排煙裝置,基于以上原因,我們為自動升降機設計了通風道,安裝在壓力容器外部的風機可以通過通風道把焊接時產生的煙霧排出壓力容器,保證壓力容器內部的工作環境的正常及工作人員的健康。

此外,在壓力容器內進行焊接等操作時用到的一些工具及壓力容器內的照明系統需要電源供電,其電源線可以固定在通風道的外壁上,這樣,通風道又為布線提供了方便,使升降機布局更加科學合理。

2 主要部件設計

2.1 本體設計

自動升降機本體的主框架為碳鋼焊接結構件,是本升降機的主要受力部件,其強度與穩定性直接關系到升降機能否安全、平穩運行,因此,升降機本體的設計是整機設計的關鍵(見圖2)。

圖2 升降機本體

由于井式自動升降機工作在壓力容器內的有限空間里,為了最大限度地利用壓力容器的內部空間,本文中將升降機本體設計成帶有法蘭的圓筒形結構,在其底部和內部布置筋板以增加結構的剛度。升降機本體上方是傳動裝置及卷揚機構的安裝平臺,在平臺上為卷揚鋼絲繩留有開口,在內裙筒上設有工作人員進出吊籃的門,內裙筒內部設有扶手和直梯,方便工作人員進出吊籃以及緊急狀況(如停電)時進出壓力容器。在升降機本體上還裝有支撐裝置,自動升降機在壓力容器內安裝就位后,調節支撐裝置,使其頂緊壓力容器內壁,以實現升降機的徑向定位。

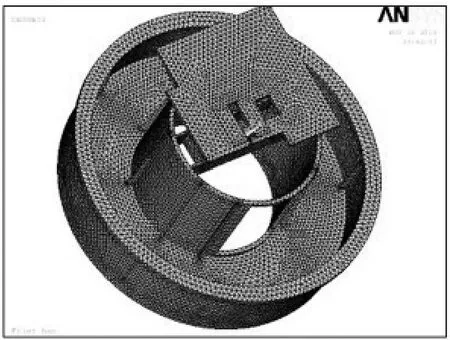

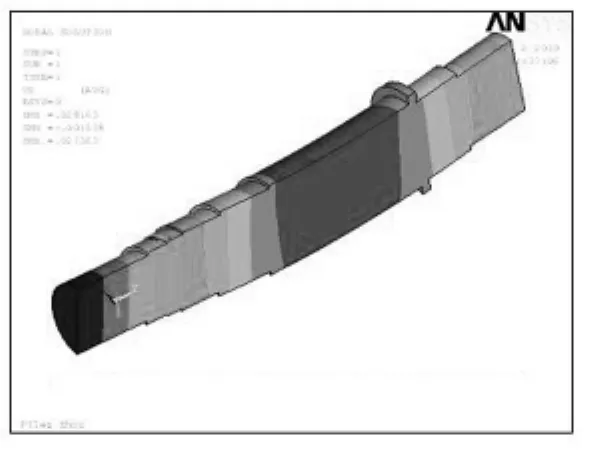

升降機本體在工作過程中的受力狀況有兩種:一種是吊籃在上下極限位置之間的任意位置懸停;另一種是吊籃停在導向機構的下平臺上。為此,本文對兩種工況下的升降機本體做有限元分析,采用20節點solid186單元,共得到169836個節點,76702個單元(見圖3)。根據材料性能及試驗參數分析兩種工況下的有限元模型,結果表明該升降機本體完全能夠滿足使用要求(見表2)。

圖3 有限元模型圖

表2 材料性能及試驗參數

2.2 導向機構設計

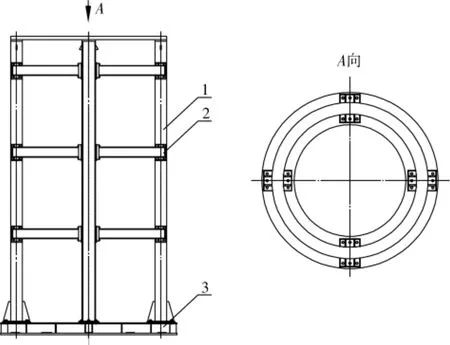

導向機構由導向柱和下平臺組成,導向機構既對吊籃的升降起到導向作用,又在吊籃運行到下平臺上時對吊籃起支持作用,導向機構的上方以螺栓聯接的形式安裝于升降機本體上(見圖4)。

圖4 導向機構

導向柱負責在吊籃升降時起導向作用,使吊籃平穩升降,防止吊籃在升降過程中晃動甚至磕碰壓力容器內壁。另外,中空的導向柱不僅可以減輕結構重量,降低成本,而且可以方便控制系統布線,使本升降機的外觀更加簡潔,美觀。

導向機構的下平臺在吊籃運行到其上時起支持吊籃的作用。在下平臺上設有可以向下(壓力容器底部)打開的門,在門上裝有延長梯,吊籃運行到下平臺上時,工作人員可以打開吊籃中間的入口門進到下平臺上,再打開下平臺上的門,伸出延長梯,通過下平臺上的門和延長梯進入壓力容器底部。此平臺由型材焊接而成,可以在滿足使用要求的前提下減輕結構的重量,降低成本。

為了保證工作人員的人身安全,在吊籃外的壓力容器底部能夠與升降機接觸的地方都裝有橡膠板或橡膠套(見圖5)。另外,在下平臺上導向桿的四周還裝有緩沖橡膠墊,以減小沖擊。

圖5 工作人員防護布置

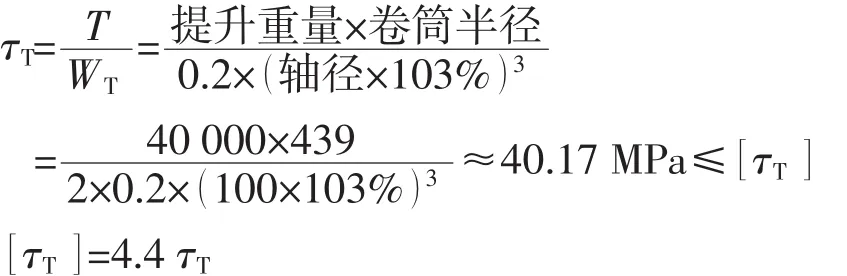

2.3 吊籃組件的設計

吊籃組件用來運載工作人員和工輔具進出壓力容器,吊籃組件與卷揚機間采用鋼絲繩連接,自動升降機升降時,吊籃上的導向拉桿沿著導向機構的導向柱運動,吊籃運行到下平臺上后,工作人員可以打開吊籃中間的入口門進入到導向機構的下平臺上,通過下平臺上的門和延長梯到達壓力容器底部(見圖6)。為了保證工作人員在吊籃內的安全以及避免工具落入壓力容器,對壓力容器造成損傷,在吊籃上裝有欄桿,并在欄桿上布置有鋼絲網。吊籃上載人和工具的地面由花紋鋼板制成,在一定程度上可以起到防滑的作用。在吊籃本體周圍安裝有橡膠膠保護環,以保護壓力容器內表面的不銹鋼堆焊層。

為實現吊籃懸停時的徑向定位,在吊籃上面裝有徑向支撐裝置。在吊籃懸停于行程內任意位置時(如壓力容器內壁清潔時),通過調整徑向支撐裝置,使其頂緊于壓力容器的內壁,防止工作時吊籃徑向晃動(見圖7)。

2.4 傳動裝置及卷揚機構

圖6 吊籃組件

圖7 徑向支撐裝置

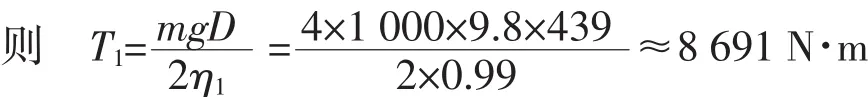

傳動裝置和卷揚機構是本升降機的核心部分,傳動電機通過連軸器、減速機、卷筒軸驅動卷筒正、反方向旋轉,卷筒上的鋼絲繩通過導向滑輪垂直升降吊籃(見圖8、表3)。升降機是載人的設備,其安全性至關重要,因此,在傳動裝置上設有三重安全保護:帶制動器的電機,電機與減速機間連軸器上的制動器及具有自鎖功能的蝸輪蝸桿減速機,當制動器抱閘失效時,減速機能夠自鎖,這些安全措施可以在緊急情況下,確保吊籃不發生墜落,以保障工作人員和設備及產品的安全。

2.5 技術參數確定

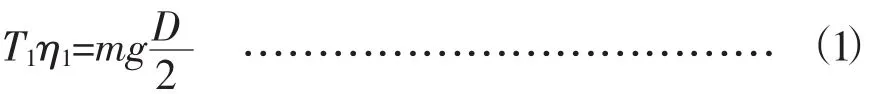

(1)減速機輸出扭矩T1

根據扭矩平衡條件

圖8 傳動裝置與卷揚機構

表3 傳動系統技術參數

式中,η1—卷揚機構機械效率,取0.99;m—最大起重量(kg);D—卷筒直徑(mm)。

取 T1=8700 N·m

(2)減速機輸出轉速

式中,v—吊籃升降速度(mm/s)。

根據減速機輸出的扭矩T1和轉速n1,確定蝸輪蝸桿減速機與卷筒間的聯軸器為GCL19110×167/110×167。

(3)減速機輸出功率P1

將相關參數代入式(2),得P1=1.1 kW

(4)電機功率P

式中,ξ—安全系數,對于起升機構,取4.5;η—蝸輪蝸桿減速機的機械效率,取0.7[1]。

取 P=7.5 kW

選取功率P=7.5 kW,轉速n=720 r/min的電機。

再由電機輸出扭矩:

得 T=100 N·m

據此確定電機與蝸輪蝸桿減速機間的聯軸器為LXZ248×112/40×112。

(5)電機制動器制動轉矩

式中,ξ0—電機制動器安全系數,取1.5;T—電機輸出扭矩 (N·m)。

得 T0=150 N·m。

(6)減速機公稱速比i

(7)液壓制動器制動力矩的確定

自動升降機是載人裝備,其制動的可靠性至關重要,因此,為了確保壓力容器內施工的工作人員和壓力容器的安全,制動器的安全系數應選稍大一些,本文取安全系數ξ2=3.4,根據T2=ξ2T得液壓制動器的制動力矩T2=340 N·m,所以選擇YWZ7-200/50E制動器。

2.6 卷筒軸強度與剛度校核

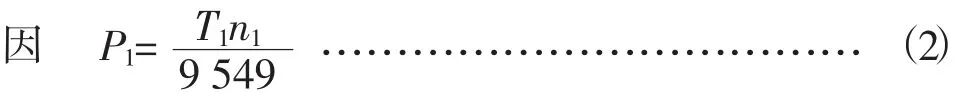

卷筒軸是卷揚機構設計的關鍵,其強度與剛度的大小直接關系到自動升降機的安全運行,因此,要對卷筒軸進行分析與校核,卷筒軸材料為45#鋼,其切應力應符合

式中,WT—軸的抗扭截面系數,WT=0.2d3;T—軸所承受的扭矩;[τT]—45#鋼的許用剪切應力。

當軸上有鍵槽時,應適當增大軸頸,單鍵增大3%。可算得

由計算結果可知,卷筒軸所受的剪切應力小于材料的許用剪應力,且安全裕度合適,所以該卷筒軸能夠滿足使用要求。

為進一步驗證卷筒軸的可靠性,本文采用有限元分析的方法對卷筒軸的剛度進行校核,選用ANSYS11.0對卷揚裝置建模,為方便計算,取模型的一半作為研究對象,采用二十節點六面體SOLID186和SOLID95兩種單元劃分網格,共得到116499個節點,60548個單元。設定材料的彈性模量為2.06×105MPa,泊松比為0.3,密度為7.85×10-6kg/mm3。在軸和軸承、軸承和支座間建立接觸(見圖9),劃分網格后模擬實際工況在卷筒的外沿切線方向施加4 t的載荷,得到卷筒軸的位移云圖(見圖 10)。

圖9 卷筒軸有限元模型圖

圖10 卷筒軸位移分布云圖

由有限元分析結果可知,卷筒軸的最大位移為0.013 mm,能夠滿足使用要求。

2.7 限位裝置與運行控制

為防止吊籃運行時超過極限位置,破壞升降機,造成安全隱患,在升降機的上、下極限位置分別設有兩個限位開關,雙限位開關可以增加限位裝置的可靠性,一旦一個失靈,還有另一個可以正常工作,保證升降機及操作者的安全。

自動升降機的運行是通過手持控制盒控制的,手持控制盒上有三個檔位:上升,下降,停止。當升降機吊籃上升到極限位置時,電機停止工作,抱閘制動,手持控制盒操作向上無效。當吊籃下降到極限位置時,電機停止工作,抱閘制動,手持控制盒操作向下無效。升降機吊籃經過上接近開關時,接近開關發出信號,電機降速,升降機緩慢上升,直至上極限位置。同樣,吊籃經過下接近開關時,接近開關發出信號,電機降速,升降機緩慢下降,直至下極限位置。通過手持控制盒控制,升降機可在行程范圍內任意位置懸停,滿足壓力容器制造過程中的一些工序需求,如壓力容器內壁清潔。

3 井式自動升降機存放架

自動升降機投入使用后在壓力容器外是整體存放的。為此,設計了自動升降機存放架。該存放架由立柱,連接梁和支撐座等組成。箱形立柱通過螺栓把合在下部支撐座上,立柱之間安裝連接梁以增加整個架體的剛度,下部支撐座通過螺栓與地面把合。該存放架的各焊接件之間用螺栓連接以便于部件的拆裝與存放。在進行功能實驗和使用后存放時,只要采用整體吊裝的方法,將升降機本體法蘭的下端面置于存放架支撐面上即可(見圖11)。

圖11 自動升降機存放架

4 井式自動升降機的通用性

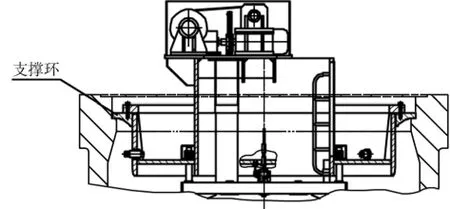

目前,壓力容器產品品種規格和數量越來越多,因此設計本自動升降機時應考慮設備的通用性以適應不同品種規格的壓力容器。因壓力容器的差異主要表現在直(內、外)徑和深度方向尺寸上。要實現自動升降機的通用性,就要適應壓力容器在深度和直徑上的變化,在深度上可以通過調整下平臺延長梯的伸出長度來適應。因此,我們主要解決通用升降機的安裝及徑向固定問題。為了使該升降機可應用于內徑不同的壓力容器,本文專門設計出一個支撐環,將升降機本體法蘭下端面置于支撐環上表面,升降機和支撐環以螺栓連接,避免升降機和支撐環的相對運動。工作時采取整體吊裝的方法,將支撐環和升降機吊入壓力容器,安裝在壓力容器內部的支撐面上(見圖12)。

圖12 帶支撐環的升降機

為解決徑向支撐裝置的通用性問題,專門為不同種類的壓力容器設計了本體上的頂緊桿及吊籃上徑向支撐裝置中的一些零件,使用時只要將其換上即可(見圖13)。

圖13 井式自動升降機與存放架

5 結語

目前,該井式自動升降機已經應用于某壓力容器的制造中,本次設計成功解決了安全、平穩運送工作人員和相關工具進出壓力容器的問題以及升降機通用性的問題,有效防止了運送過程中對壓力容器的污染甚至損傷,滿足相關工序的使用要求,提高工作效率。

[1]濮良貴,紀名剛.《機械設計(第八版)》.高等教育出版社.2006年5月.