某型火炮伺服驅動器故障特征的仿真研究

晏 杰 閆英敏 趙 霞

(軍械工程學院電氣工程系,河北 石家莊 050003)

0 引言

伺服驅動器是交流伺服驅動系統,它的驅動對象是交流方波同步電動機,即無刷直流電動機。由于伺服驅動器具有體積小、質量輕、調速方便、運行性能良好等優點[1],因此已越來越多地應用在武器裝備高精度定位系統中。目前,伺服驅動器作為伺服系統的核心組成部分,它的廣泛應用使得相應的故障檢測方法變得日益重要。武器裝備的特殊性更加要求伺服驅動器能夠可靠運行,因此需要對它的故障檢測方法進行研究。

本文基于對某型火炮伺服驅動器幾種故障模態的理論分析和Simulink仿真,給出了它在不同故障模態下的故障特征信息,并據此提出了一種伺服驅動器在線故障檢測的思路。

1 伺服驅動器仿真模型的建立

伺服驅動器是一個自動調速系統,它用來調節電動機的轉速。為提高系統的靜差率、減小轉速的擾動、同時提高系統反應的快速性和抗干擾能力,對采用轉速和電流雙閉環調速系統的某型火炮伺服驅動器進行了研究。調速系統的轉速調節器和電流調節器均采用PI控制算法,采用三相六狀態120°導通方式對無刷直流電動機進行控制,并采用PWM驅動方式實現對電動機轉速的調節。調速系統的基本參數設置如表1所示。

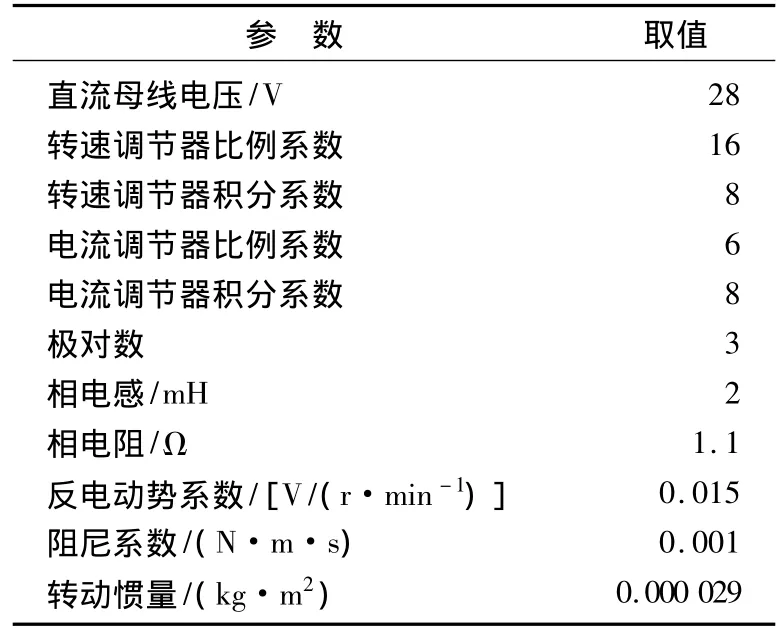

表1 調速系統的基本參數Tab.1 Basic parameters of governing system

1.1 無刷直流電動機與逆變器模塊

無刷直流電機本體采用Simulink/SimPowerSystems庫中自帶的模塊即永磁同步電動機(permanent magnet synchronous machine,PMSM)[2]。其反電動勢波形設置為梯形。逆變器是由6個帶有續流二極管的IGBT搭建而成的三相全橋逆變電路。

1.2 PWM 生成模塊

PWM生成模塊的原理是:將電流調節器的輸出信號與一個固定頻率的三角波進行比較,就得到可以調節電機轉速的PWM波。三角波的頻率采用20 kHz。

1.3 換向邏輯譯碼器模塊

換向邏輯譯碼器的作用是將轉子位置檢測器輸出的Hall信號Ha、Hb、Hc轉換成決定逆變器的6個開關管導通與關斷的信號g1~g6,使定子繞組按照一定的順序進行換流[3-4]。

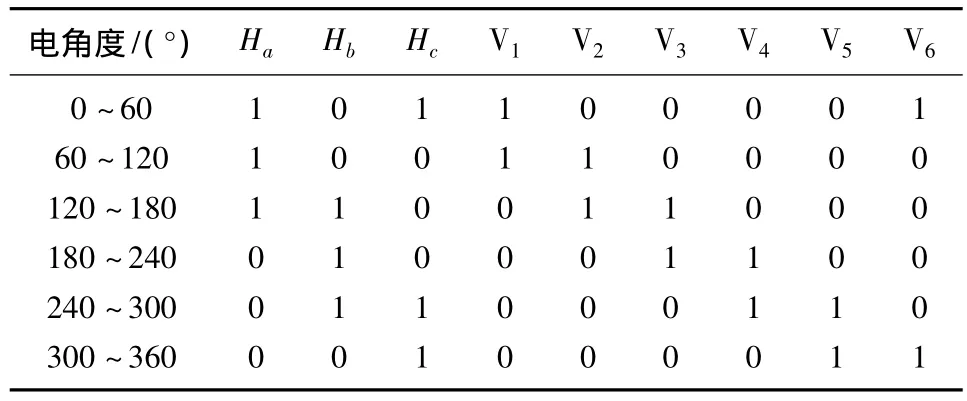

本文所研究的伺服驅動器中逆變橋的工作方式為兩相導通模式,即每一瞬間有兩個功率開關管導通,每隔1/6電角度周期(60°電角度)換向一次。功率開關管 V1~V6的導通順序依次為:V6、V1導通,V1、V2導通,V2、V3導通,V3、V4導通,V4、V5導通,V5、V6導通。三相Hall信號和功率開關管通斷狀態之間的換向邏輯規則如表2所示。

表2 中:Ha、Hb、Hc分別為 A 相、B 相、C 相 Hall信號;V1~V6表示功率開關管,其狀態值為“1”時表示導通,值為“0”時表示關斷。

逆變器采用單斬的PWM調制方式對上橋臂的3個功率開關管V1、V3、V5進行PWM調制,故逆變器中功率開關管觸發信號邏輯表達式為:

式中:g1~g6分別為控制功率開關管V1~V6的觸發信號;Ha、Hb、Hc為轉子位置檢測器輸出的三相Hall信號,取值為邏輯“1”或“0”分別為對 Ha、Hb、Hc進行邏輯非操作后的信號;PWM為PWM生成模塊輸出的PWM信號。

由式(1)建立換向邏輯譯碼器模塊,并將其創建為子系統“譯碼器”。

表2 換向邏輯規則Tab.2 Logical rules of changing direction

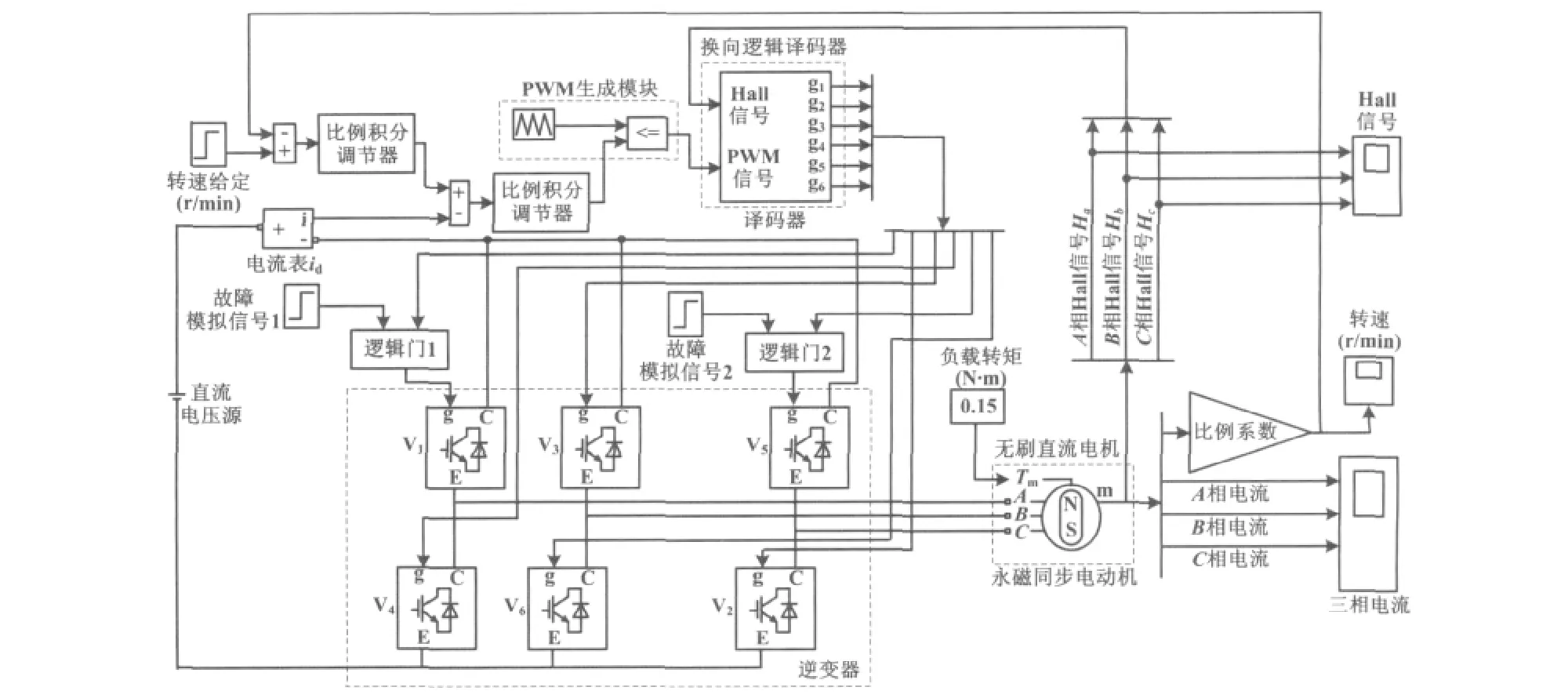

在Matlab/Simulink中建立的調速系統仿真模型如圖1所示[5-6]。其中,邏輯模塊“邏輯門1”和“邏輯門2”都是用來模擬伺服驅動器中發生的故障。

圖1 調速系統仿真模型Fig.1 Simulation model of the governing system

2 伺服驅動器故障模式分析

伺服驅動器中常見的故障包括逆變器中功率開關管的開路和短路故障。過壓、過流及工作溫度過高都會損壞功率開關器件,造成功率開關管開路和擊穿短路兩種故障[7-8]。下面對逆變器中的開關管開路和短路兩大類故障進行詳細分析。

2.1 逆變器中功率開關管開路

功率開關管開路故障模態又具體分為兩種情況:①發生開路故障的開關管是電機啟動初始時刻應導通的開關管;②發生開路故障的開關管不是電機啟動初始時刻應導通的開關管。以A相上橋臂開關管V1和C相上橋臂開關管V5為例進行分析。

假設V1是電機啟動初始時刻應導通的開關管,當V1在電機啟動前就已經發生開路故障,則在電機啟動時,繞組中沒有電流,因此電機不能旋轉,啟動失敗。此時三相Hall器件發出的Hall信號保持為表2所示的某一有效狀態。而當V1在電機運行過程中發生開路故障時,由表2可知,三相全橋逆變器工作的6個狀態中有2個狀態為無效工作狀態,A相繞組在這2個無效工作狀態中沒有電流,電磁轉矩為0,電機轉速急劇下降。但是電機依靠自身的機械慣性可以轉過這2個狀態區間,只是轉過這2個狀態區間所需的時間比正常狀態下長,會超過整個時間周期的1/3。當電機進入其他正常工作狀態區間后,轉速又隨之上升。因此,轉速波動很大,且平均值與正常值相比有所減小。

由上述分析可知,A相繞組只能通過反向電流,直流母線電流在1/3電角度周期內為0,且持續時間超過整個時間周期的1/3。同時,電機為了跟蹤給定的轉速,A相反向電流的峰值,B相、C相和直流母線電流的峰值會有所增大。

假設V5不是電機啟動初始時刻應導通的開關管,當V5在電機啟動前就已經發生開路故障,則在電機啟動時,繞組中正常流過電流,電機正常啟動。但啟動后系統的運行狀況和當V5在電機運行過程中發生開路故障時系統的運行狀況一樣,均類似于V1在電機運行過程中發生開路故障,即C相繞組只能通過反向電流,直流母線電流在1/3電角度周期內為0,且持續時間超過整個時間周期的1/3;C相反向電流的峰值,A相、B相和直流母線電流的峰值均會有所增大。

2.2 逆變器中功率開關管短路

當開關管擊穿短路后,其將不受門極觸發信號的控制而一直處于導通狀態。以開關管V1為例進行分析。如果V1發生短路故障,當電機運行進入V3、V4應當導通的狀態時,直流電源側將發生短路,直流母線將會流過非常大的電流,在此種情況下必須采取有效的保護措施,避免電路被燒毀[9-10]。由以上分析可知,可以通過檢測直流母線電流是否超過某一限定值來檢測該類故障。

3 伺服驅動器故障模態仿真

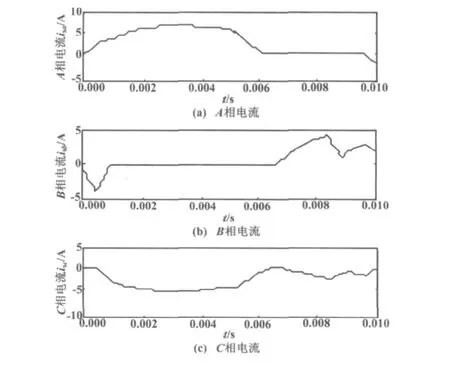

首先對伺服驅動器進行正常工作狀態下的仿真,設置負載轉矩為0.15 N·m。電機啟動初始階段的三相電流波形如圖2所示。

圖2 正常啟動時的電流波形Fig.2 Current curves when motor started normally

通過觀察三相電流波形,可知電機啟動初始時刻應導通的開關管是V1和V6;由表2可知,初始時刻三相Hall器件發出的信號為“101”。

3.1 逆變器中開關管開路故障仿真

通過設置V1從初始時刻一直開路來模擬V1在電機啟動之前就發生開路故障。為防止初始時刻負載轉矩導致電機反轉而造成此種故障模態仿真失敗,需設置負載轉矩為0。電路仿真得到的電機三相電流、直流母線電流均為0。這與理論分析一致。

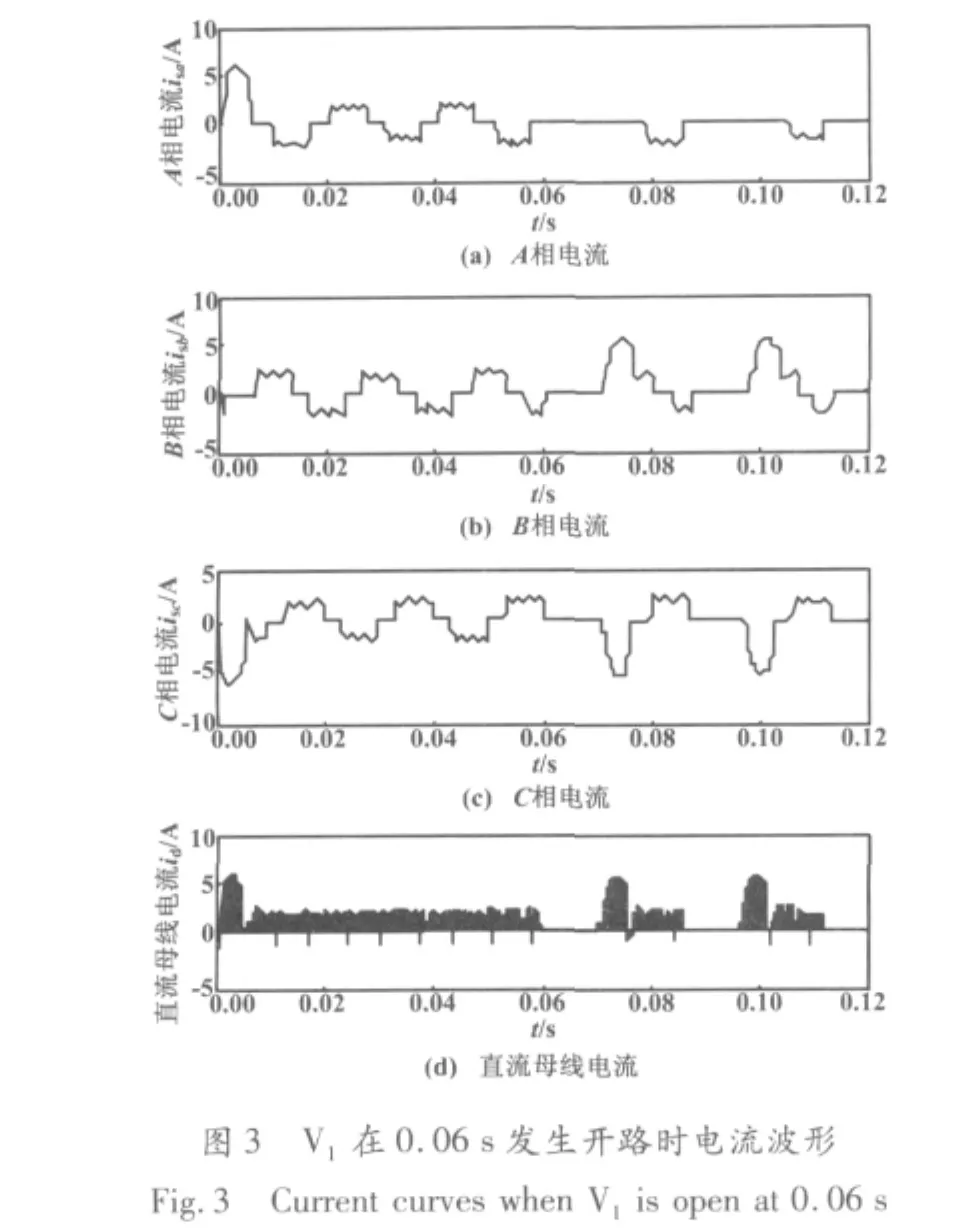

通過設置V1在0.06 s發生開路故障來模擬V1在電機運行過程中發生開路故障。設置負載轉矩為0.15 N·m,電路仿真得到的電機三相電流和直流母線電流波形如圖3所示。

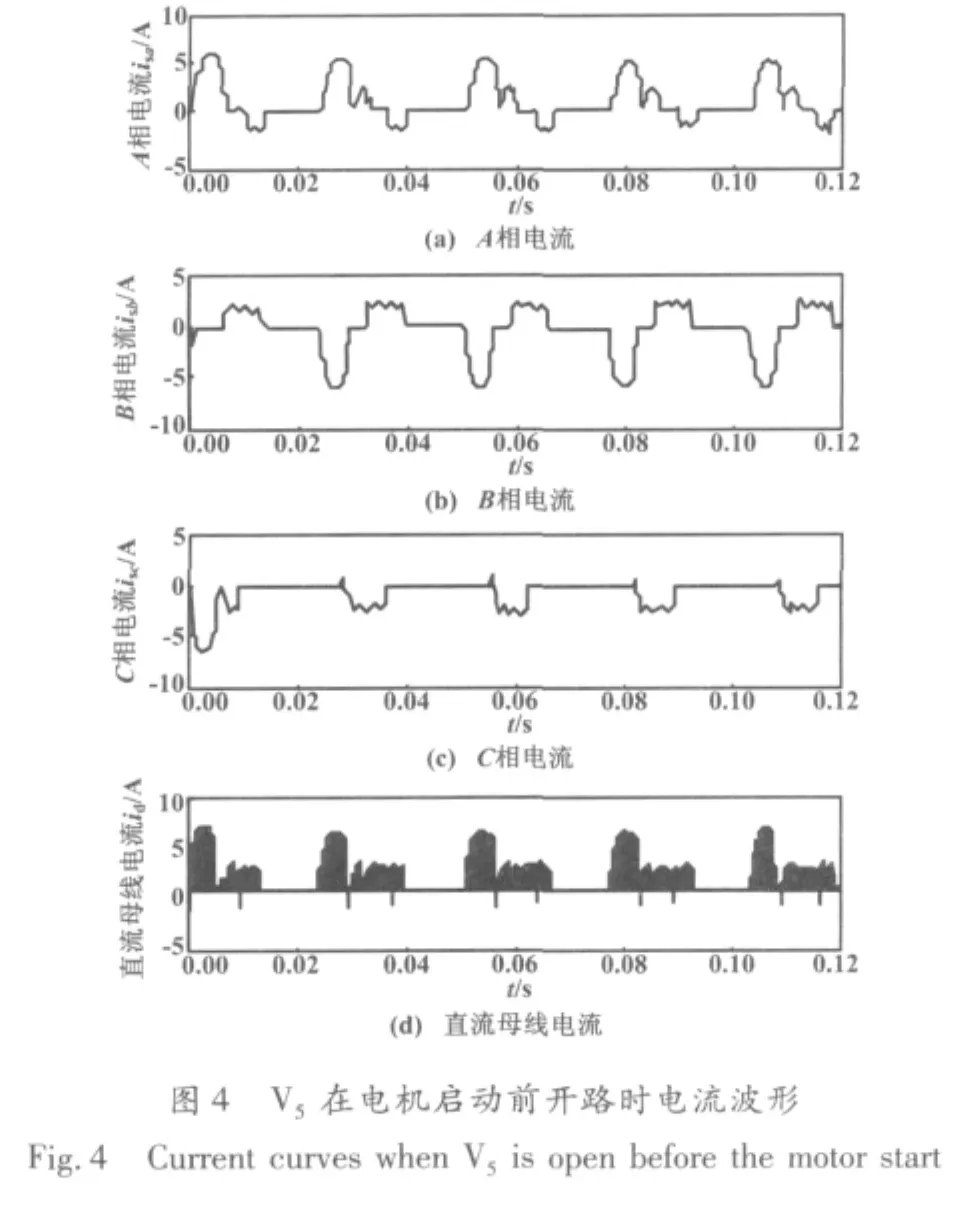

通過設置V5從初始時刻一直開路來模擬V5在電機啟動之前就發生開路故障。設置負載轉矩為0.15 N·m,電路仿真得到的電機三相電流和直流母線電流波形如圖4所示。

由圖3可知,V1在0.06 s發生故障后,A相繞組只通過反向電流,直流母線電流在1/3電角度周期內為0,且持續時間超過整個時間周期的1/3。同時,A相反向電流的峰值,B相、C相和直流母線電流的峰值有所增大。這與理論分析一致。

由圖4可知,C相繞組只能通過反向電流,直流母線電流在1/3電角度周期內為0,且持續時間超過整個時間周期的1/3。同時,C相反向電流的峰值,A相、B相和直流母線電流的峰值比正常情況下有所增大。這與理論分析一致。

3.2 逆變器中開關管短路故障仿真

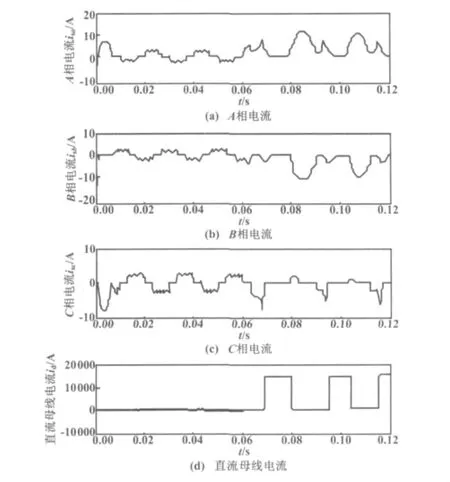

設置V1在0.06 s發生短路故障,負載轉矩為0.15 N·m,電路仿真得到的電機三相電流和直流母線電流波形如圖5所示。

由圖5可知,V1在0.06 s發生短路故障后,當電機運行進入V3、V4應當導通的狀態時,直流母線流過非常大的電流。這與理論分析一致。

圖5 V1在0.06 s發生短路時電流波形Fig.5 Current curves when V1is short at 0.06 s

4 結束語

本文根據某型火炮伺服驅動器的工作原理,在Matlab/Simulink中建立了仿真模型。對伺服驅動器中常見的逆變器中功率開關管開路和短路2大類典型故障模態進行了詳細的理論分析,說明了伺服驅動器在不同的故障模態下具有的故障特征,并對2大類故障模態進行了仿真。仿真結果證明了理論分析的正確性,表明通過對伺服驅動器實際運行時的電機三相電流和直流母線電流進行檢測,并將這些量與系統正常運行時的估計值進行比較和分析,即可提取故障信息,實現對上述2類故障的診斷。本文為實現某型火炮伺服驅動器的故障檢測提供了一種思路。

[1]楊瑞坤,馬瑞卿.基于ADμC812的航空無刷直流電機電子保護裝置[J].機電一體化,2008(2):61-68.

[2]武權立,黃洪全.PWM控制下的永磁無刷直流電機仿真研究[J].電氣開關,2010(5):39-41.

[3]薛曉明,楊長江.無刷直流電機建模研究[J].電機與控制學報,2009,13(6):874 -878.

[4]紀志成,沈艷霞,姜建國.基于Matlab無刷直流電機系統仿真建模的新方法[J].系統仿真學報,2003,15(12):1745 -1758.

[5]夏長亮.無刷直流電機控制系統[M].北京:科學出版社,2009:170-177.

[6]王德成,林輝.無刷直流電機驅動系統故障分析[J].微電機,2009(3):73-75.

[7]楊芳,于凱平,郭宏,等.無刷直流電動機系統故障檢測方法的仿真研究[J].系統仿真學報,2008,20(22):6268 -6272.

[8]Li Baoan,Fan Ju,Liu Chou Kee.ATE applied into fault modeling and fault diagnosis of AC servo motor PWM driver system[C]∥IEEE Conference,2005:478 -482.

[9]莫育杰,史涔,邱建琪.無刷直流電機故障分析與實驗[J].微電機,2008,41(4):20 -24,35.

[10]沈標正.電機故障診斷技術[M].北京:機械工業出版社,1996:1-22,296-299.