基于AVL Excite Designer的發動機曲軸主軸承潤滑性能分析

曹中文

(中北大學 機械工程與自動化學院,太原 030051)

發動機曲軸及軸承是發動機的主要摩擦副之一。曲軸軸承的工況比較惡劣,其要承受氣體爆發壓力和活塞連桿組慣性力的作用,這些力都是周期性變化并帶有沖擊的載荷,其最大比壓可達16~80 MPa;軸頸和軸承之間的相對滑動速度可達10 m/s以上[1]。在如此重載下做高速的相對運動,會產生大量的摩擦熱,使軸承的工作溫度迅速升高,此時若不能保證零件間的液體潤滑,就會使軸承劇烈磨損。因此,十分有必要對發動機曲軸軸承的潤滑性能進行研究,以確定影響其工作性能的因素。

長期以來,國內、外專家對發動機曲軸軸承的潤滑情況進行了大量研究[2-3]。隨著研究的深入,對曲軸軸承進行潤滑分析時考慮的影響因素越來越多,從而使數值模擬越來越接近軸承的實際情況。現以某直列四缸發動機為例,利用Excite軟件對曲軸主軸承進行彈性流體動壓潤滑分析,根據分析結果找出主軸承發生磨損的原因并提出相應的改進方案。

1 數學模型

多年來,對于軸承潤滑特性的分析常假設軸頸和軸瓦為剛性體,不考慮彈性變形。但發動機軸承長期在重載下高速運行,表面在流體壓力作用下必然發生彈性變形。因此,在對曲軸軸承進行潤滑性能分析時,需要考慮軸承表面彈性變形對油膜壓力分布和油膜承載力的影響;同時由于曲軸主軸承承受很大的交變載荷作用,使得潤滑油膜厚度只有幾微米,因此不能忽略表面粗糙度對潤滑的影響。

1.1 流體潤滑控制方程

流體潤滑性能分析一般是在不同的假設下通過簡化得到不同形式的Reynolds方程。下文使用的模型主要采用以下假設:

(1)流體為層流,油膜中不存在渦流和湍流;

(2)潤滑劑是Newton流體;

(3)油膜厚度為微米級,因此忽略沿油膜厚度方向上的壓力變化;

(4)接觸表面曲率半徑遠大于油膜厚度。

據此得到的Reynolds方程為[4]

(1)

1.2 油膜厚度方程

在考慮潤滑油表面粗糙度的情況下,主軸承軸頸和軸瓦潤滑表面之間的實際油膜厚度hT為[5]

hT=h+δ1+δ2,

式中:δ1,δ2分別為主軸承軸頸、軸瓦潤滑表面以中面為基準的粗糙峰高度。

2 數值模擬

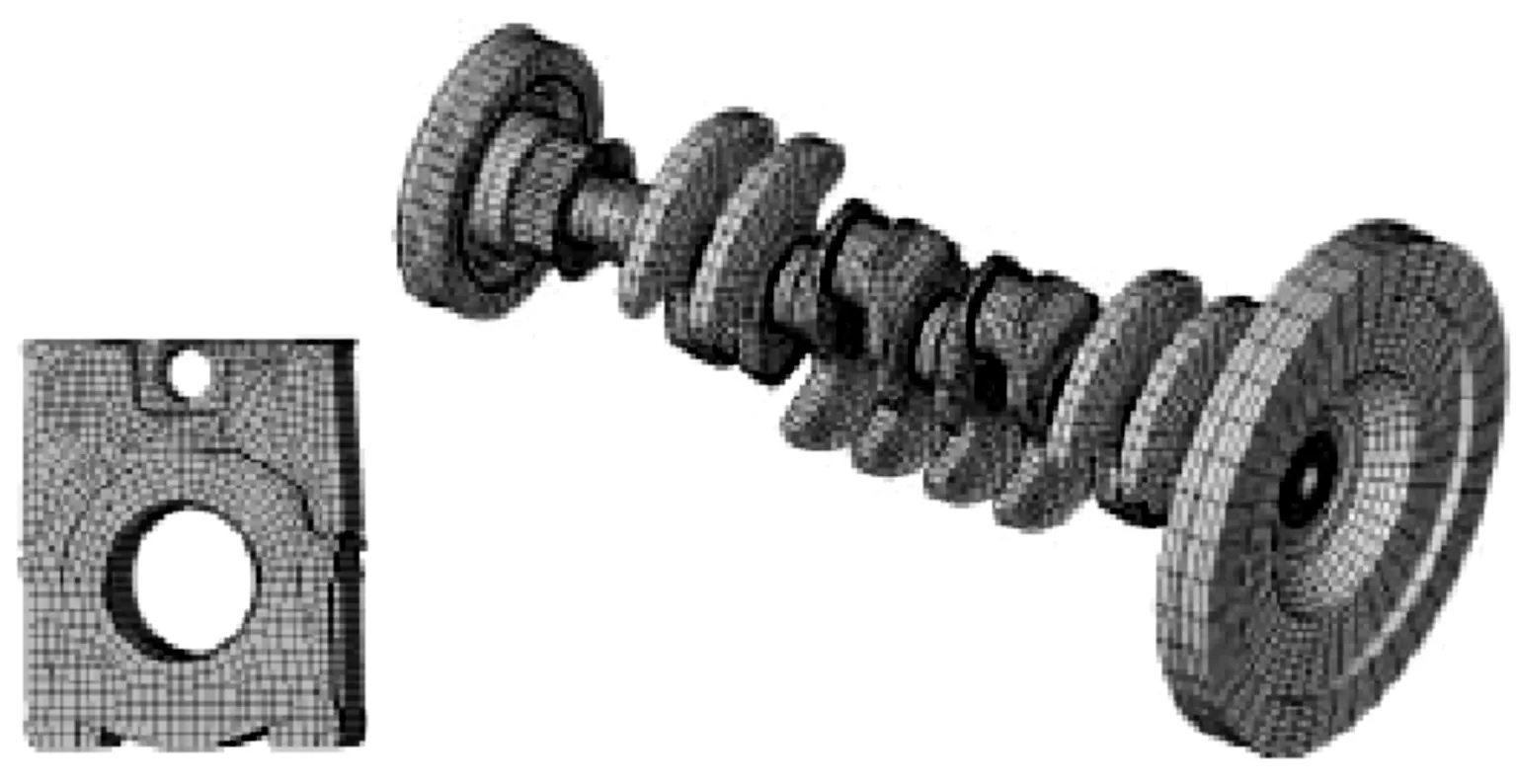

對于曲軸主軸承的潤滑分析,大多采用多體動力學軟件。圖1為曲軸軸系有限元模型。由于潤滑分析過程中計算量較大,為了保證求解精度,故采用精度較高的六面體網格建立有限元模型,同時在結構薄弱的過渡圓角處采用更密的網格。

圖1 曲軸軸系有限元模型

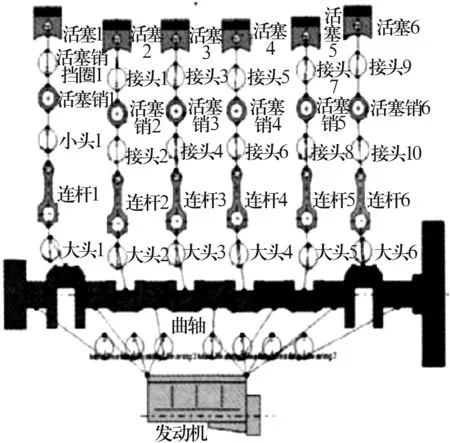

根據曲軸軸系的實際結構加以簡化,在AVL/Excite軟件中定義體和體之間的連接關系以及體和體連接的屬性,建立如圖2所示的多體動力學分析模型。

圖2 Excite模型圖

3 計算結果分析

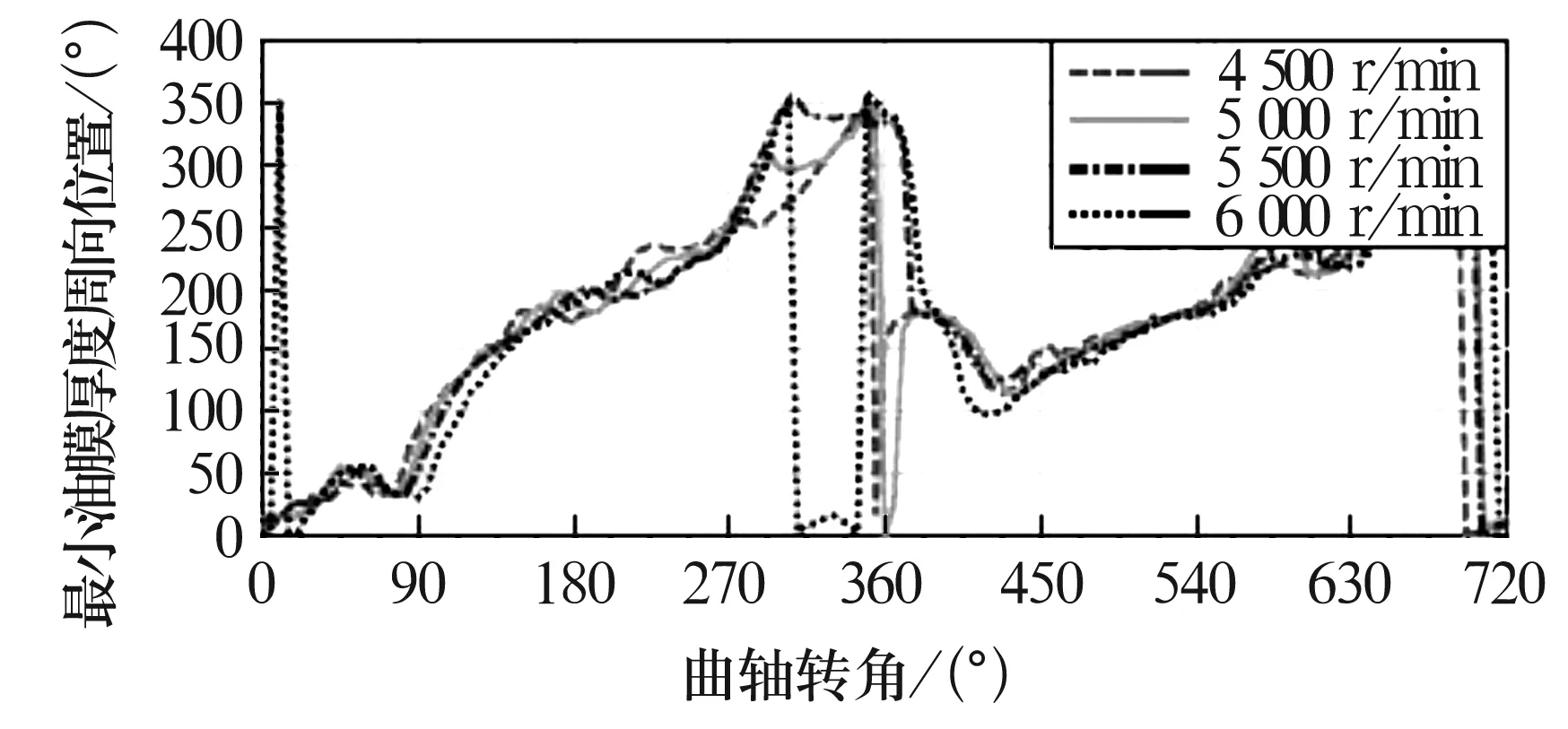

應用上述動載滑動軸承彈性流體動壓潤滑數值分析模型,對該發動機曲軸主軸承轉速分別取4 500,5 000,5 500,6 000 r/min進行仿真計算。

3.1 最小油膜厚度分析

圖3為不同轉速下最小油膜厚度隨曲軸轉角的變化情況。由圖可知,油膜厚度隨轉速的升高而變小。隨著轉速的升高,特別是增至5 500,6 000 r/min時,最小油膜厚度在很多地方都偏小,表明此時潤滑狀況較差。

圖3 不同轉速下最小厚度油膜所處的隨曲軸轉角

圖4為不同轉速下最小油膜厚度周向位置。由圖可知,最小油膜厚度的最小值都出現在做功沖程下止點附近,曲軸主軸承的下軸瓦180°左右。

圖4 不同轉速下最小油膜厚度周向位置

3.2 最大摩擦接觸應力分析

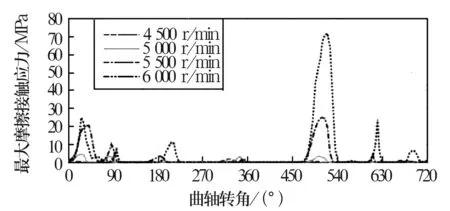

曲軸主軸承在循環周期內的運動和受力情況均隨曲軸轉角發生變化,因此其最大摩擦接觸應力也時刻變化。如圖5所示,最大摩擦接觸應力隨著轉速的增加而不斷增大。當轉速增至6 000 r/min時,摩擦接觸應力超過其穩定運行所允許的范圍值,潤滑狀況惡化。同時可知,最大摩擦接觸應力的增幅隨著轉速的增大也在逐漸變大。

圖5 不同轉速下最大摩擦接觸應力隨曲軸轉角的變化情況

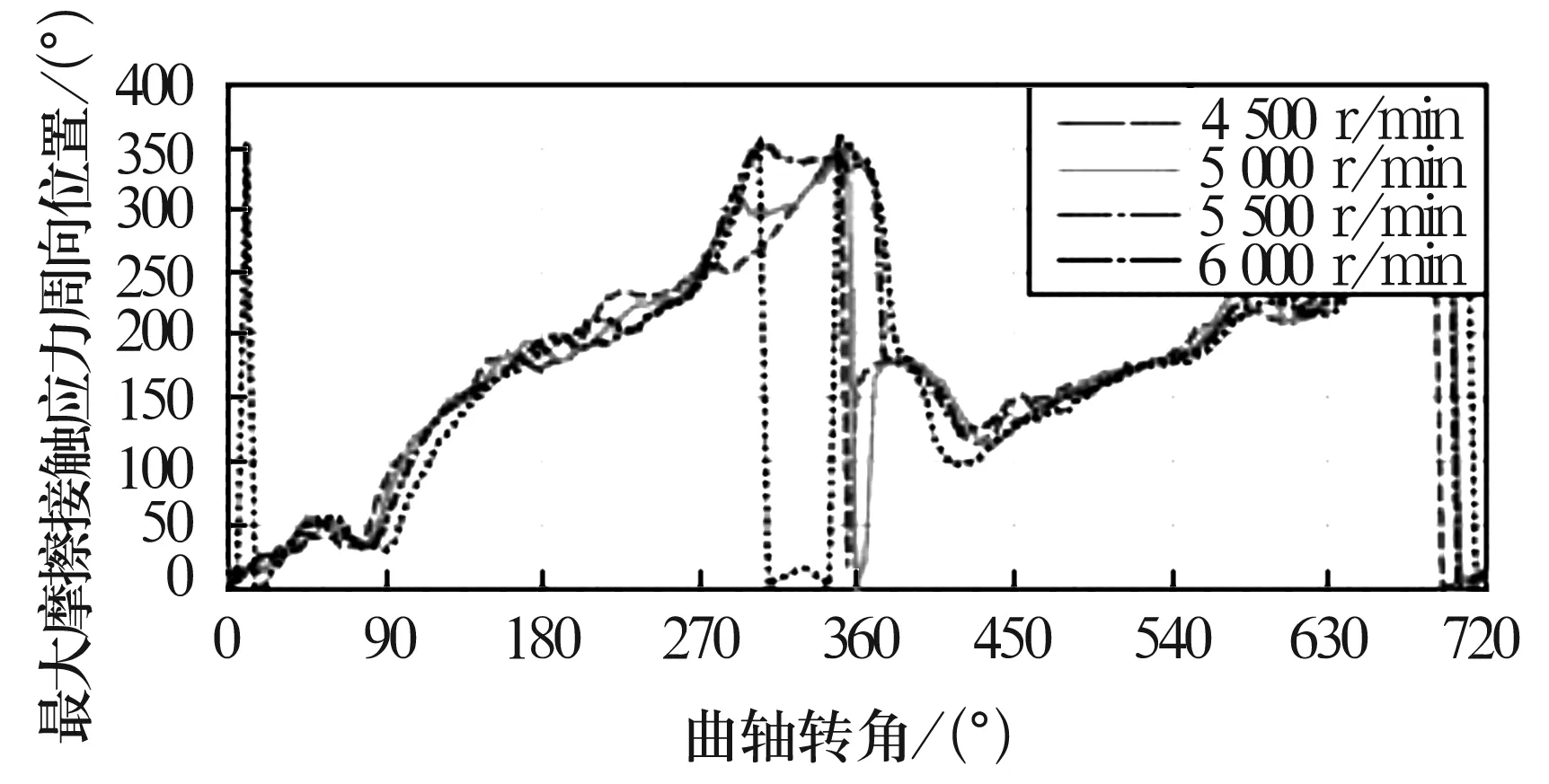

不同轉速下最大摩擦接觸應力周向位置如圖6所示,各轉速下最大摩擦接觸應力在相同位置出現峰值,即處于做功沖程下止點附近,曲軸主軸承的下軸瓦180°左右。

圖6 不同轉速下最大摩擦接觸應力周向位置

3.3 磨損分析

根據上述分析可知,主軸承油膜厚度小的地方,最大摩擦接觸應力也小。因此,油膜厚度過小是造成軸承磨損,引起燒瓦的原因之一。曲軸主軸承在不同轉速下潤滑油端泄量隨曲軸轉角的變化關系如圖7所示,隨轉速升高,潤滑油端泄量增大。當轉速從5 000 r/min升至5 500 r/min時,變化十分明顯,端泄量急劇增大。結合圖3和圖4可知,潤滑油端泄量增大是造成曲軸主軸承油膜厚度過小的原因之一。

圖7 不同轉速下潤滑油端泄量

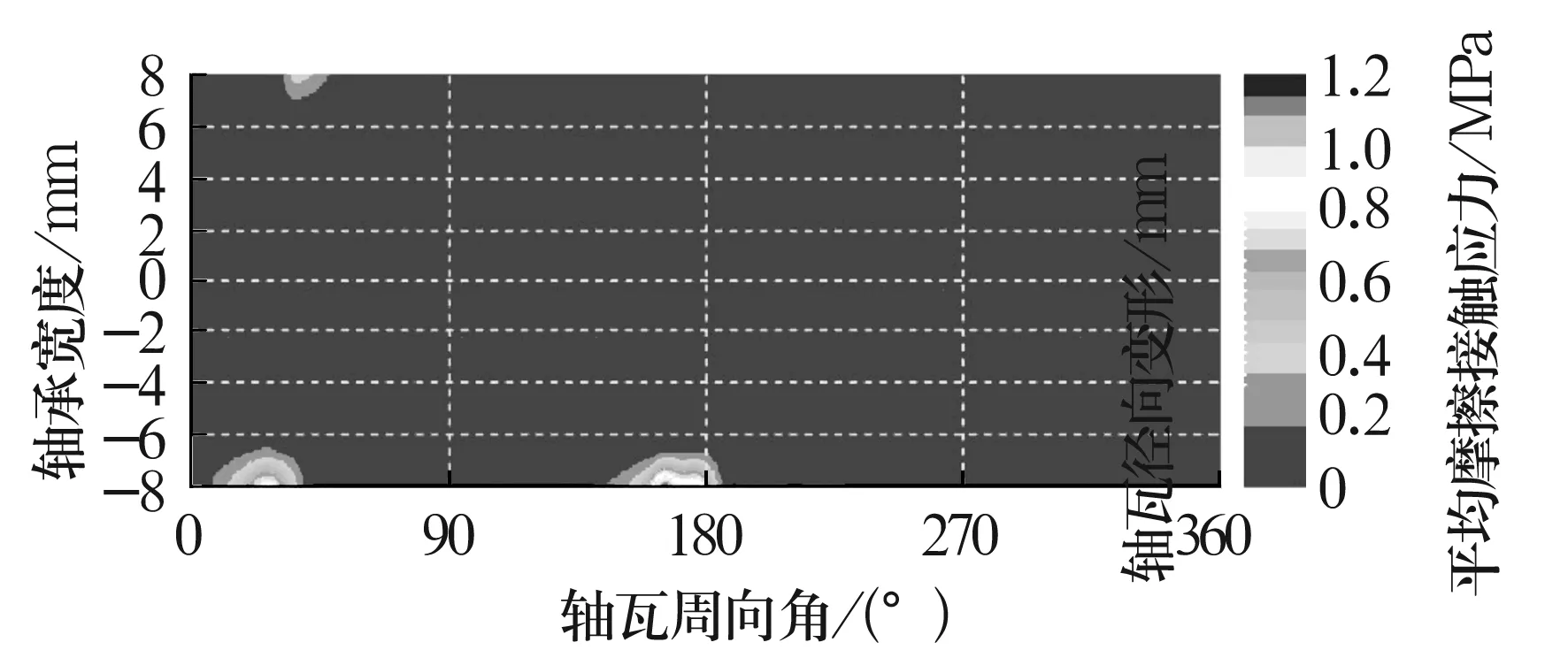

通過以上分析可知,當轉速小于5 500 r/min時,曲軸主軸承的最大摩擦接觸應力都處在正常工作所允許的范圍;而當轉速大于5 500 r/min,尤其達到6 000 r/min時,曲軸主軸承的最大摩擦接觸應力均超過正常工作所允許的范圍,潤滑條件急劇惡化,存在磨損。鑒于此,只分析轉速為5 500和6 000 r/min時的平均摩擦接觸應力,結果如圖8和圖9所示。從圖中可以看出,主軸承發生偏磨,且隨著轉速的升高,磨損將進一步加劇。

圖8 5 500 r/min轉速下平均粗糙接觸應力

圖9 6 000 r/min轉速下平均粗糙接觸應力

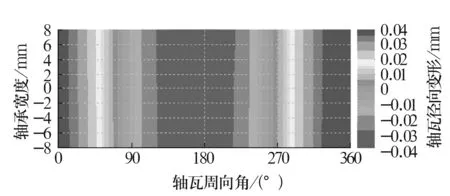

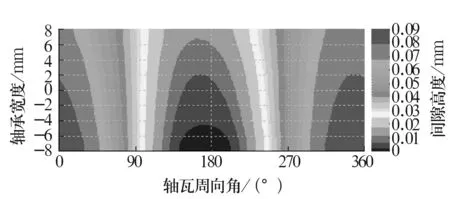

造成偏磨的因素很多,以轉速6 000 r/min下磨損最為嚴重時為例,對主軸承的軸瓦徑向變形量、機油填充率和間隙高度進行分析,結果如圖10~圖12所示。

圖10 510°曲軸轉角下軸瓦徑向變形

圖11 510°曲軸轉角下機油填充率

圖12 510°曲軸轉角下間隙高度

由圖可知,在下軸瓦180°附近發生偏磨處的機油填充率較大,說明機油供給較充足。而此處軸承間隙高度較小,軸瓦徑向變形量也不大,說明主軸頸的彎曲傾斜很大。

4 結論

(1)與軸承潤滑特性相關的因素很多,在進行分析時應綜合考慮多個因素。

(2)主軸承的最大油膜壓力、最小油膜壓力最低點和最大摩擦接觸應力峰值均出現在做功沖程下止點附近,曲軸主軸承的下軸瓦180°左右,可知此處的潤滑最差。

(3)在發動機概念設計階段,采用數值模擬方法優化結構并篩選設計方案,不但可以提高開發效率,而且能降低開發成本。