近表面缺陷的超聲TOFDR和TOFDW檢測

盧 超,王 鑫,陳振華

(無損檢測技術教育部重點實驗室(南昌航空大學),南昌330063)

0 引言

超聲Time of Flight Diffraction(TOFD)技術已越來越多的應用于無損檢測領域。在焊縫的檢測中,超聲TOFD技術檢測效率高、缺陷檢出率高、定位定量準確、直觀等優點已越來越明顯地顯現出來[1];但是,近表面盲區較大一直是該檢測技術的一個弊端。解決近表面盲區問題,總體包括調整檢測工藝、圖像信號數字化處理、調整檢測方法等幾個方面,在檢測工藝中,主要是提高檢測探頭的頻率,縮小探頭間距,該方法的不足之處在于探頭的頻率不可能無限提高,探頭間距也不會無限制減小,通過調整工藝的方法始終存在一個近表面盲區檢測極限。近表面缺陷的檢查能力受直通波影響較大,為此,Chi D Z 等[2-3]、陳偉等[4]提出了1種基于圖像能量分布的方法,通過數字圖像處理方面,提取了混疊的缺陷波信號,并利用遞歸最小二乘法自適應濾波技術對圖像背景雜波的去除,提高近表面缺陷的識別能力;但圖像處理結果受信號影響很大,對信號的信噪比要求較高。張銳等[5]、郝曉軍等[6]則結合 TOFD 和傳統脈沖回波法,設計出1種TOFD+A掃查復合檢測探頭,較好地解決了近表面缺陷的檢測問題,但喪失了TOFD原有的檢測速度快、成像直觀等優點。國內外一些研究人員通過分析TOFD信號中的眾多復雜缺陷波信息來改善TOFD近表面缺陷檢測問題。Baskaran G等[7]通過對缺陷橫波路徑分析,利用幾何聲學關系推導出橫波檢測定位定量公式,不僅提高了近表面缺陷的發現能力,而且很精準的對近表面缺陷進行定位,但不足之處在于某些缺陷在一定情況下并不產生轉換橫波,或是缺陷轉換橫波能量較低而淹沒在背景噪聲中,導致缺陷橫波的無法識別,進而無法檢測。而后,孫忠波等[8]、陳天璐等[9]、遲大釗等[10]通過二次波的識別來對缺陷進行檢測,對近表面的檢測能力提升到接近1 mm,但還是由于缺陷的聲波能量相對較弱,且A信號中聲波相當復雜,用于識別的缺陷波位置較難確認等原因導致檢測實施較困難。

綜合TOFDR和TOFDW檢測方法,提出了1種新的檢測模式。通過重新設置TOFD檢測時間顯示窗口,利用底面回波和底面二次回波代替原來的直通波和底面回波作為新的檢測時間范圍,在新的時間窗口內,驗證表征同一缺陷的2種不同路徑聲波的存在,并進一步分析各種波的傳播路徑,調整新的檢測工藝,以保證新的檢測方法下缺陷波的檢測能量,達到最優的檢測效果。并通過人工缺陷檢測以證明此方法的有效性和可行性。

1 TOFD法檢測原理及盲區分析

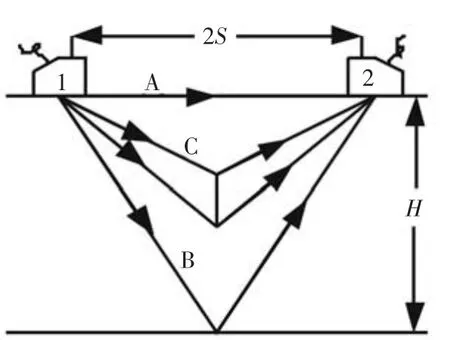

TOFD檢測依賴于超聲波和缺陷的作用,在此作用下,超聲波會在缺陷的尖端周向發散傳播,被接收探頭所接收。與此同時,接收探頭接收的波還包括探頭之間直達的直通波和經底面反射的底面回波等波。以直通波到達的時間為基準,通過缺陷衍射波和直通波的間隔時間,即可對缺陷進行定位分析。其原理圖見圖1。圖1中,A為直通波,B為底面回波,C為缺陷衍射波,其各個波的聲程如下:

近表面直通波(基準波)的聲程

近表面缺陷衍射波聲程

底面反射回波聲程

缺陷波和基準波聲程差

圖1 TOFD檢測原理圖Fig.1 Schematic diagram of TOFD

當缺陷位于近表面時,直通波和缺陷波的聲程差很小導致兩聲波的時間位置很近,由于探頭發出的脈沖波存在一定的振動持續時間tp,tp值取2倍直通波周期,這時的盲區Dds定義[11]為:

2 原理及工藝

2.1 檢測原理

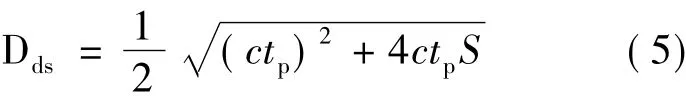

傳統的TOFD檢測中,D掃查圖像的檢查對象為直通波和底面回波之間出現的缺陷衍射波,而本文的新檢測方法的檢測對象為底面回波和底面二次回波之間出現的缺陷反射衍射波和缺陷W反射波(圖2)。

圖2a中,探頭發出的超聲波經底面一次反射到近表面缺陷衍射點,周向發散后直接被接收探頭所接收。圖2b中,探頭發出的超聲波同樣經底面一次反射到近表面缺陷上,而與圖2a中不同的是,經缺陷反射后再經底面反射后被接收探頭所接收。

2.2 D掃查圖像范圍設置

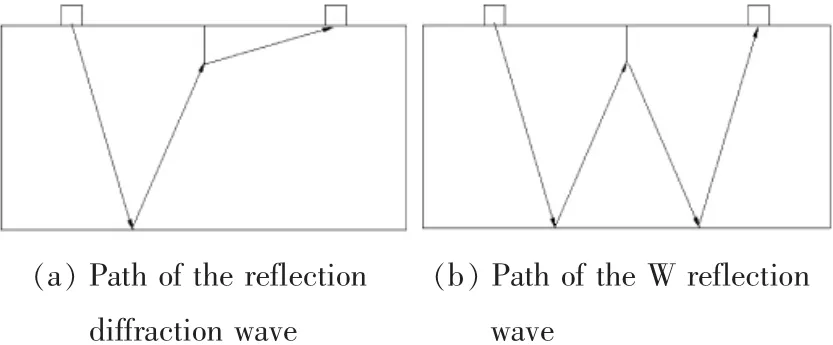

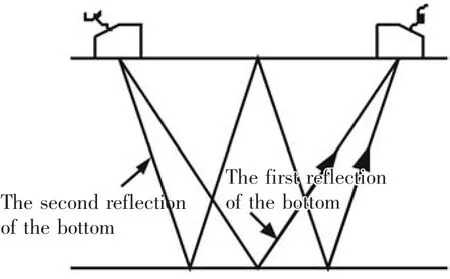

在對近表面缺陷的檢測中,傳統檢測方法設定的檢測區域為直通波之后,底面回波之前。而綜合TOFDR和TOFDW方法的D掃查圖像顯示范圍如圖3所示,檢測D掃查圖像范圍為底面回波之后,底面二次回波之前。

圖2 TOFDR和TOFDW方法聲波路徑示意圖Fig.2 Path schemes of TOFDR and TOFDW

圖3 起始波和結束波對應的顯示范圍Fig.3 Corresponding range of starting wave and end wave

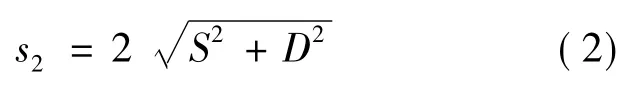

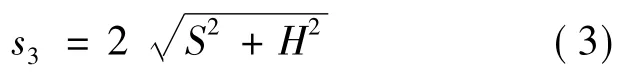

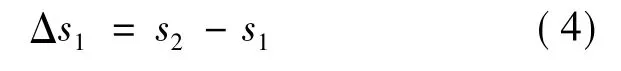

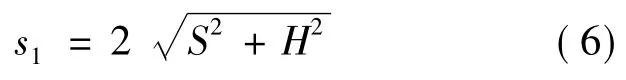

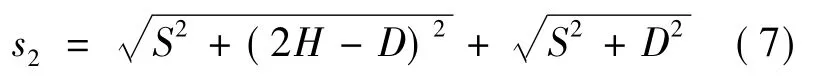

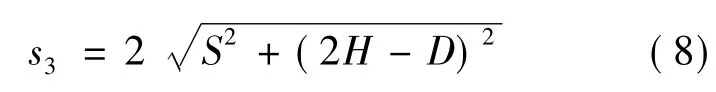

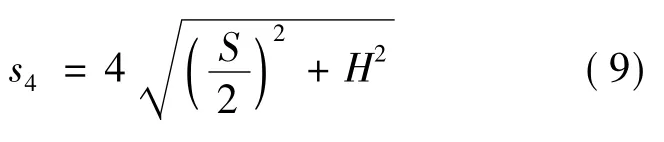

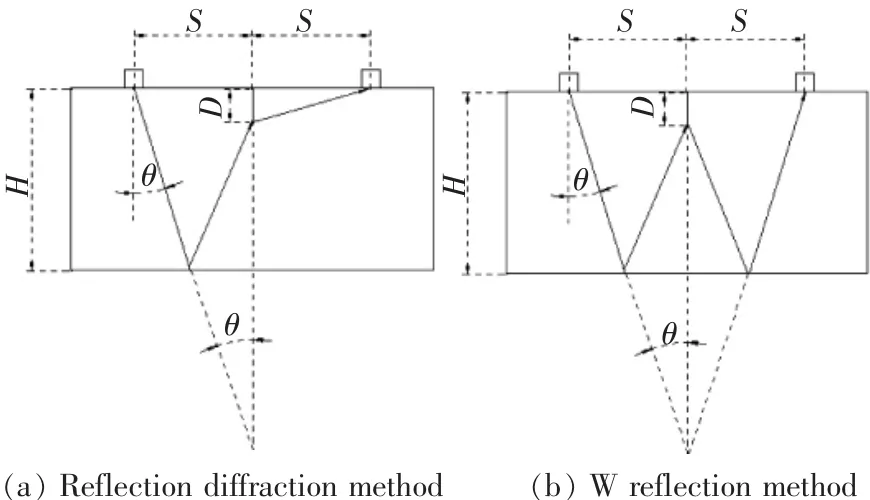

圖4為反射衍射法和W反射法檢測原理示意圖,圖中,H為被檢工件厚度,D為缺陷深度,S為探頭間距的一半,θ為探頭的折射角度,延伸的虛線端點是缺陷以底面為對稱面的投影,由此得知綜合TOFDR和TOFDW方法檢測的新數學模型如下:

底面回波聲程

缺陷反射衍射波聲程

缺陷W反射波聲程

底面二次回波的聲程

缺陷反射衍射波與底面回波聲程差

缺陷W反射波和底面二次反射波聲程差

對任意工件中存在的近表面缺陷,都有s1<s2<s3<s4,則對于任意近表面缺陷,缺陷反射衍射波都在底面回波之后,缺陷W反射波都在底面二次回波之前。則以底面回波s1作為D掃查的檢測起始波和底面二次回波s4作為結束波所框定的檢測范圍具有可行性。

圖4 缺陷深度計算示意圖Fig.4 Calculation schemes of defect depth

2.3 檢測方法

1)探頭角度選擇。對于近表面缺陷的檢測,為了使探頭的主聲束反射到近表面缺陷上,保證缺陷波具有足夠的檢測能量,則應選擇探頭折射角較小的探頭,常用TOFD檢測探頭斜楔有3種,分別是 45°、60°、70°,故應選擇 45°斜楔,條件允許,應選擇折射角度更小的探頭。

2)探頭間距選擇。TOFDR和TOFDW方法都是基于底波與缺陷的作用,保證了底波能量就保證了缺陷回波的能量。其原理圖如圖4所示。

由圖4可以得出探頭間距應滿足以下關系:

2S=2tanθ×(2H -D) (12)對近表面缺陷而言,當檢測試樣有一定厚度時,D的值相對H很小,以常用的45°探頭檢測時,上式關系可近似等效于S=2H。

3 超聲TOFDR+TOFDW法的分辨能力及實際檢測結果

3.1 缺陷波區分度

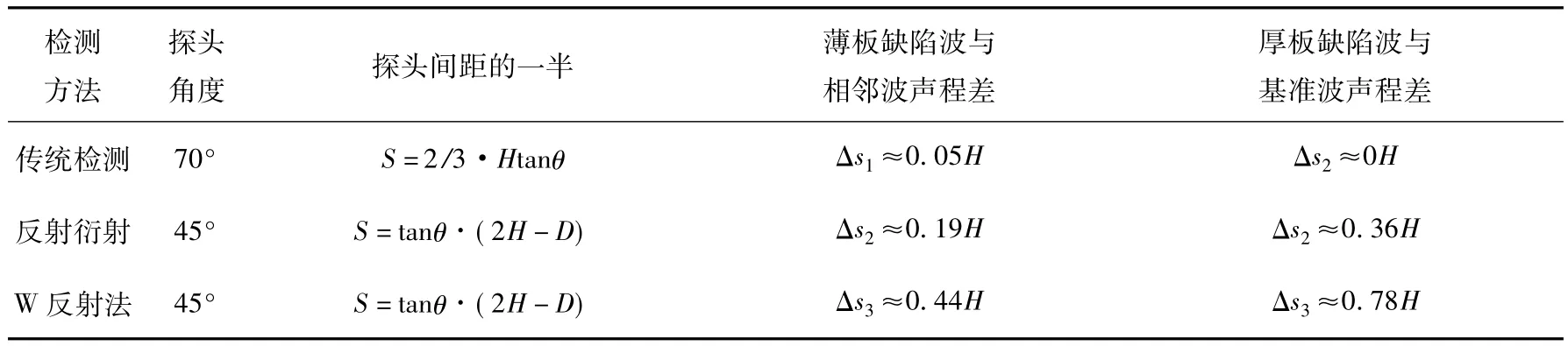

近表面缺陷識別能力的高低是由缺陷回波與其相鄰波聲程差決定的,當固有波與缺陷波聲程差很小時,2種聲波有較大重疊,區分度較低,反之區分度較高。傳統TOFD檢測方法與近表面缺陷相鄰的波為兩探頭之間直線傳播的直通波,而新方法中表征缺陷的存在有2種波,與缺陷反射衍射波相鄰的波為底面回波,而與缺陷W反射波相鄰的波為底面二次回波。對于傳統的TOFD檢測方法,檢測近表面缺陷選擇折射角較大的70°探頭,探頭主聲束聚焦到試樣板厚的2/3處,則探頭間距2S=4/3·Htanθ。對于反射衍射法和W反射法,在常用的3種探頭中,選擇45°探頭,探頭間距應滿足關系式2S=2tanθ·(2H-D)。對于板厚較薄的試件,近表面缺陷深度可近似為D≈0.3H,厚度較大的試件,D相比于H可忽略不計。3種方法的工藝參數、缺陷波與鄰近波聲程差由式(4)、(10)、(11)求得,具體數據見表1。

由表1可以看出,對于近表面缺陷的檢測,W反射法區分度最大,反射衍射法區分度居中,傳統檢測方法最差。則采用綜合TOFDR和TOFDW方法具有理論可行性,且由式(7)可知對于越近的表面缺陷,反射衍射波與底面回波的區分度越大。

3.2 TOFDR和TOFDW方法的檢測實驗

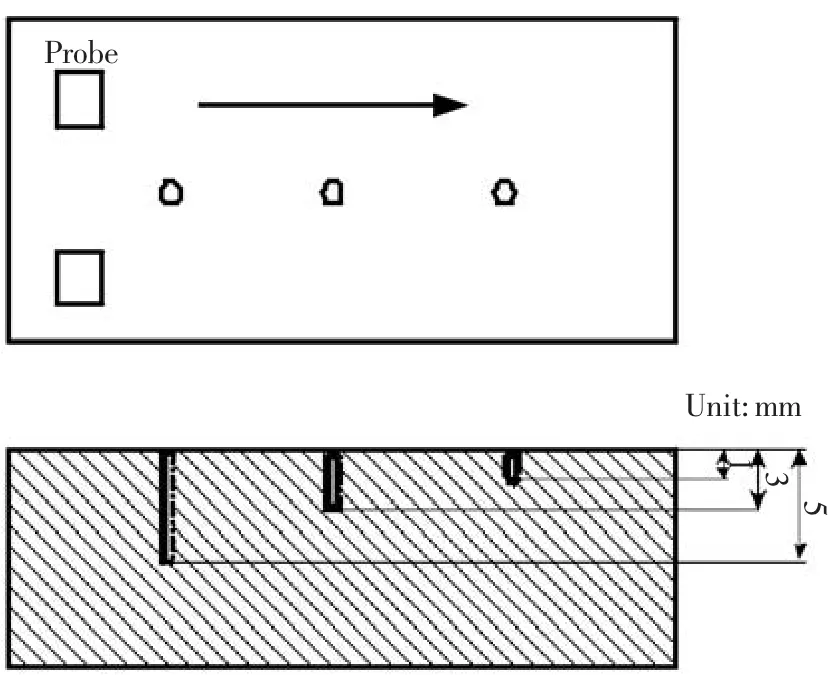

為驗證TOFDR和TOFDW方法對近表面缺陷的實際檢查能力,設計了一塊厚度為11 mm的平板試塊,在平板中間加工了深度分別為5、3、1 mm的3個垂直、孔徑為φ1 mm的孔。3個孔的位置位于板長20 mm處起,兩兩之間的距離都為30 mm,孔的最深點作為兩種路徑的缺陷衍射點,試塊的幾何尺寸如圖5所示。

圖5 人工缺陷試樣尺寸示意圖Fig.5 Sample size of artificial defects

表1 3種方法參數設置對比Table 1 Parameter contrast of the three methods

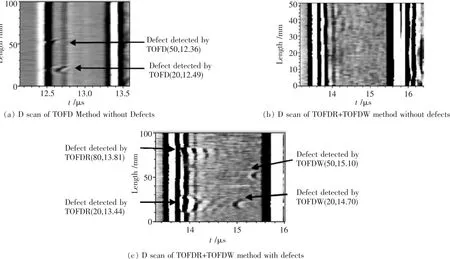

針對圖5所示試塊,傳統TOFD檢測方法選擇頻率為10 MHz(本實驗用5 MHz)、角度為70°的探頭,探頭間距2S=40 mm,檢測結果如圖6a所示。綜合TOFDR和TOFDW方法與傳統方法相比,可以選擇頻率相對較低的檢測探頭,本研究的新方法所采用的探頭選擇頻率為5 MHz、角度為45°的探頭,探頭間距2S=40 mm,檢測結果如圖6b、圖6c所示,圖6b和圖6c分別為采用新方法對工件完好處和有缺陷處的D掃圖形,以達到對比作用。通過新數學模型的計算,缺陷尺寸為5、3、1 mm反射衍射波的出現時間分別為13.44、13.60、13.81 μs,缺陷 W 反射波出現時間分別為14.70、15.10、15.57 μs。從圖 6a 可以看出,傳統TOFD方法可以發現板長分別為20 mm和50 mm處的5 mm和3 mm深的缺陷,但3 mm缺陷能量已經很弱了,對于80 mm處的1 mm的缺陷完全無法發現,且均無法進行深度定位分析。而與傳統方法所檢測的D掃圖形圖6a相比,圖6c中板長80 mm處,可以看到緊貼底面回波之后的圖像中出現了明顯的灰度變化圖,表達該處缺陷的波為缺陷反射衍射波。在圖6c中已標明,并且可以與圖6b中板長80 mm處圖像做對比,比較2處的差異,即可判斷80 mm處缺陷的存在。15.57 μs的位置沒有出現缺陷,是因為該位置處表征缺陷的是缺陷W反射波,該波形由于1 mm缺陷較淺,被淹沒在底面二次回波之中,但新方法對于同1個缺陷有2種波對其進行表征,雖然此時1 mm的缺陷W反射波無法表征,但是反射衍射波已能發現該處的缺陷。而在板長50 mm處,相對于80 mm處的1 mm缺陷,通過缺陷W反射波能準確的定位3 mm深度的缺陷,且還有一定的提升余地。對于3 mm缺陷反射衍射波未出現的原因可能是由于所鉆孔的底部面積較平,使得衍射信號較弱,或是此時的缺陷波相位與一次底面反射波相位相反,導致缺陷波被一次反射波所掩蓋。而板長20 mm處,無論是缺陷反射衍射波還是缺陷W反射波,都能很好的發現該處的5 mm深度的缺陷,且通過缺陷W反射波還能夠對缺陷的深度進行準確的定位。

圖6 D掃檢測結果Fig.6 Detection result of D scan

4 結論

1)檢測工藝的選擇對于TOFDR+TOFDW方法至關重要,D掃圖像檢測范圍設置為底面回波之后,底面二次回波之前,能很好地發現近表面缺陷,應選擇較小的探頭角度,探頭間距的一半設置為S=tanθ·(2H -D)。

2)提出的TOFDR+TOFDW模式有效地解決了常規超聲TOFD法存在近表面檢測盲區。將超聲TOFDR方法和TOFDW方法結合能很好地發現試件近表面缺陷,TOFDR+TOFDW方法可以識別1 mm深度的缺陷。

[1]伊新.TOFD檢測技術基本原理及其應用探討[J].特種設備安全技術,2008,10(2):54 -56.

[2]Chi D Z,Gang T,Gao S S.Background removal and weld defect detection based on energy distribution of image[J].China Welding,2007,16(1):14-18.

[3]遲大釗.基于超聲TOFD法的焊縫缺陷表征研究[D].哈爾濱:哈爾濱工業大學,2007.

[4]陳偉,詹紅慶,楊貴德,等.基于直通波抑制的超聲TOFD圖像缺陷檢測新方法[J].無損檢測,2010,32(6):402-405.

[5]Zhang R,Wan M X.In situ quantitative non-destructive evaluation of the welding crack using ultrasonic time of flight of diffraction-echo method[J].Chinese Journal of Mechanical Engineering,2000,36(5):54-57.

[6]郝曉軍,牛曉光,代真.TOFD檢測盲區的研究及其解決方法[J].河北電力技術,2009,28(5):26-28.

[7]Baskaran G,Balasubramaniam K,Rao C L.Shear-wave time of flight diffraction(S-TOFD)technique[J].NDT & E International,2006,39(6):458 -467.

[8]孫忠波,齊向前,張平.TOFD檢測中采用二次波評定進掃查面缺陷尺寸的方法[J].無損檢測,2009,31(9):694-696.

[9]陳天璐,闕沛文.基于超聲衍射反射回波渡越時間的缺陷識別技術[J].化工自動化及儀表,2006,33(4):50-52.

[10]遲大釗,剛鐵,姚英學,等.一種基于超聲TOFD法的近表面缺陷檢測模式[J].焊接學報,2011,32(2):25 -28.

[11]強天鵬,肖雄,李智軍,等.TOFD技術的檢測盲區計算和分析[J].無損檢測,2008,30(10):738-740.