表面粗糙度對304不銹鋼早期點蝕行為影響的電化學方法

王梅豐,李光東,杜 楠

(無損檢測技術教育部重點實驗室(南昌航空大學),南昌330063)

0 引言

點蝕是不銹鋼的重要失效形式之一,長期以來不銹鋼點蝕行為與機理研究一直受到廣泛關注。影響不銹鋼點蝕行為與機理的因素很多,包括介質、溫度、pH值、組織結構、合金元素、加工工藝等。就不銹鋼材料本身而言,其耐蝕性主要與不銹鋼種類有關,此外人們發現表面光潔度對不銹鋼耐蝕性也有著較大的影響,材質相同時光潔度高的不銹鋼有著更好的耐蝕性。一般認為,這是光亮平滑的表面不容易吸附腐蝕介質所致,而實際上不銹鋼表面狀態對點蝕產生及生長的影響遠不止如此。科研人員發現表面粗糙度對點蝕過程有著重要影響。Walter等[1]研究了表面粗糙度對亞穩態點蝕萌生的影響,Arash等[2]研究了表面粗糙度對316不銹鋼均勻腐蝕及點蝕的影響,發現不銹鋼電極表面粗糙度越小,不銹鋼越不容易發生點蝕。Hong等[3]研究了不同表面粗糙度301不銹鋼的早期腐蝕行為,發現在粗糙的不銹鋼表面更容易產生亞穩態及穩態點蝕。

本研究采用動電位掃描、電化學阻抗譜和電化學噪聲等電化學方法,研究幾種不同表面粗糙度304不銹鋼在質量分數為3%的NaCl溶液中的點蝕行為,深入了解表面粗糙度對不銹鋼點蝕發生發展的影響。

1 實驗方案

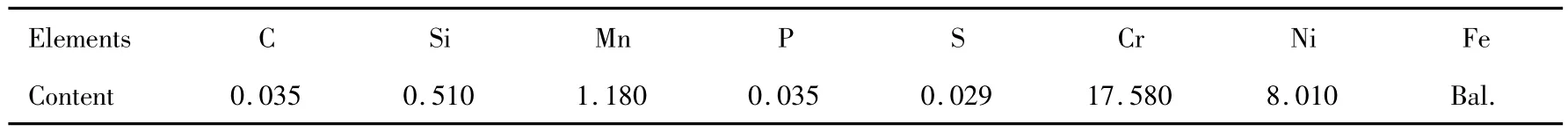

工作電極材料采用304不銹鋼,其化學成分見表1。用線切割方法加工成直徑為6 mm的圓片,采用酚醛樹脂鑲嵌,環氧樹脂封裝成工作電極,將工作面分別用水砂紙逐級打磨到400#、600#、800#、1200#,用丙酮清洗后保存備用。研究溶液為3%(質量分數)的NaCl溶液,實驗溫度為室溫。

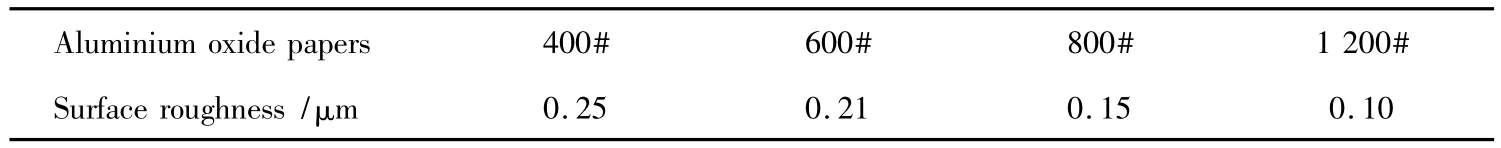

粗糙度測試采用TR100袖珍粗糙度儀,各304不銹鋼試樣表面粗糙度見表2(誤差范圍為±0.02 μm)。采用荷蘭 Autolab PGSTAT30 電化學工作站進行電化學測試,參比電極體系由飽和甘汞電極和鹽橋組成,輔助電極為Pt電極,動電位掃描速率為5 mV/s;交流阻抗測試頻率為0.01~100 kHz,幅值為5 mV;電化學噪聲測量持續時間為2048 s,采樣頻率4 Hz。

表1 304不銹鋼化學成分(質量分數 /%)Table 1 Chemical composition of 304 stainless steel(mass fraction/%)

表2 不同氧化鋁砂紙打磨下304不銹鋼在的表面粗糙度Table 2 Surface roughness of 304 stainless steel ground with aluminum oxide papers

2 結果與討論

2.1 動電位掃描測試

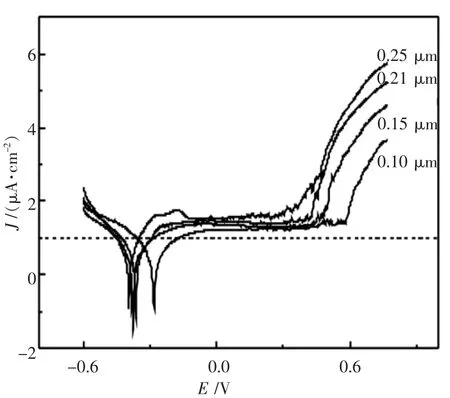

圖1 不同表面粗糙度304不銹鋼動電位掃描曲線Fig.1 Polarization curves of 304 stainless steel with different roughness value

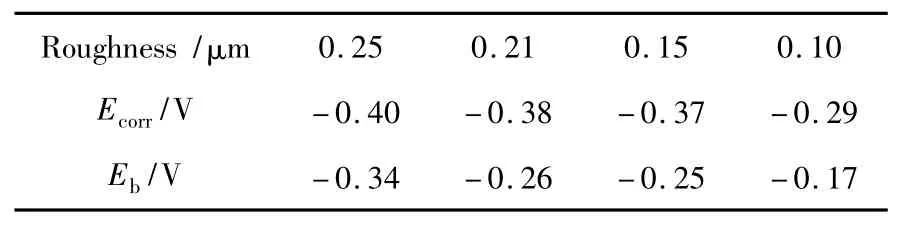

圖1為4種不同表面粗糙度304不銹鋼電極動電位掃描曲線,自腐蝕電位和點蝕電位測量結果見表3。如圖1所示,4條曲線變化規律基本相同,在陽極極化區均出現鈍化區和過鈍化區,隨著粗糙度的下降,陽極極化電流密度呈下降趨勢。從表3可知,隨粗糙度下降,304不銹鋼自腐蝕電位Ecorr呈上升趨勢,從-0.40 V上升到-0.29 V;而點蝕電位Eb(本實驗將陽極極化電流密度達到10 μA/cm2時的電位定義為點蝕電位[3-4],即圖 1中的虛線)也從-0.34 V升高到-0.17 V,這也說明表面粗糙度對不銹鋼早期點蝕行為有著直接的影響,表面粗糙度越小,則304不銹鋼越不容易發生點蝕。

表3 不同粗糙度304不銹鋼試樣的Ecorr與Eb值Table 3 Ecorrand Ebof 304 stainless steel with different roughness value

2.2 電化學阻抗譜

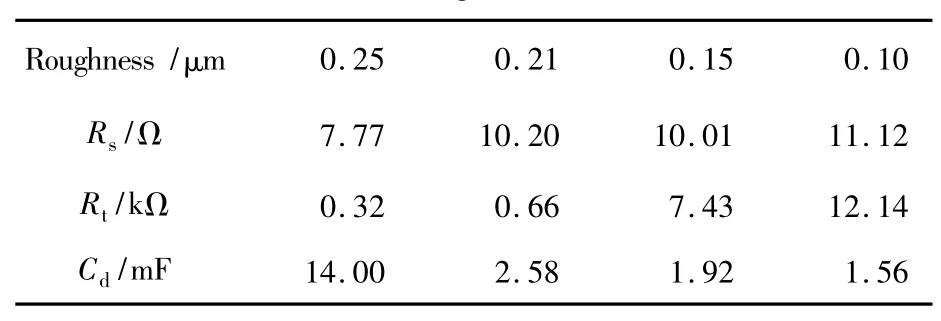

圖2是不同表面粗糙度304不銹鋼電極在NaCl溶液中的電化學阻抗譜。粗糙度為0.21、0.15、0.10 μm 的電極阻抗譜奈奎斯圖均為一容抗弧,粗糙度為0.25 μm的電極在高頻區為一個容抗弧,在低頻區出現一個45°擴散尾。表4是阻抗譜等效電路圖各項參數值,Rs表示從參比電極的魯金毛細管口到研究電極之間的溶液電阻。Rt代表電極過程中的電荷轉移電阻,其大小與不銹鋼腐蝕速率成反比,它反映了不銹鋼的腐蝕速率。Cd代表電極與溶液兩相之間的雙電層電容,它的變化規律與Rt相反。

曹楚南等[5]認為在點蝕誘導期,鈍化金屬阻抗譜有兩個時間常數,且低頻部分呈現感抗弧。由圖2可知,在進行交流阻抗測試的幾十分鐘內,粗糙度為 0.21、0.15、0.10 μm 的 304 不銹鋼電極表面仍然處于穩定的鈍化狀態,并沒有出現亞穩態蝕點。由表4可知,隨電極粗糙度從0.10 μm升到 0.25 μm,Rt從12.14 kΩ 迅速降至0.32 kΩ。因為Rt與腐蝕速率成反比,由此可知隨粗糙度的升高,304不銹鋼耐蝕性明顯下降,甚至在粗糙度為0.25 μm電極阻抗譜低頻區出現一個45°擴散尾,表明其鈍化膜表面出現擴散過程,可能是表面開始出現亞穩態蝕孔,金屬陽離子開始向溶液本體擴散造成的。

圖2 不同粗糙度304不銹鋼交流阻抗圖Fig.2 Alternating current impedance spectrum of 304 stainless steel with different roughness in 3%NaCl solution

2.3 電化學噪聲

不同粗糙度304不銹鋼電極在NaCl溶液中電化學噪聲時域曲線如圖3所示。如圖3a所示,在粗糙度為0.25 μm的電極電化學噪聲時域圖像中電位噪聲出現上下波動,由此推斷其表面鈍化膜出現溶解與修復過程,該電極可能在浸泡初期就開始出現亞穩態蝕點。而粗糙度為 0.21、0.15、0.10 μm的電極,電位噪聲正向漂移,可能是這些電極表面形成致密的鈍化膜,鈍化膜的生長速度大于溶解速度。表明粗糙度為0.25 μm的電極發生點蝕的幾率比其他電極高很多,而隨著粗糙度的下降,304不銹鋼電極的電流電位波動都呈現下降趨勢,表明電極鈍化膜越來越穩定。

表4 不同粗糙度304不銹鋼阻抗譜分析結果Table 4 Impedance spectrum data of 304 stainless steel with different roughness value

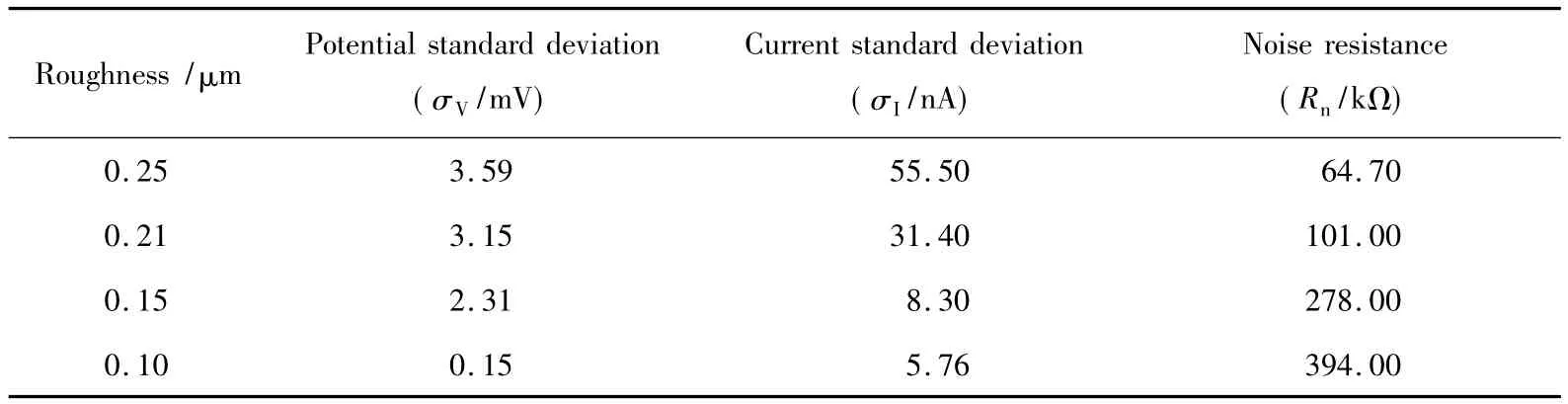

采用統計分析方法計算電位標準偏差σV、電流標準偏差σI及噪聲電阻Rn,結果見表5。由表5可以看出,隨著304不銹鋼試樣粗糙度從0.25 μm 降到0.10 μm,σV變化從3.59 V 減小到 0.15 mV,σI變化從55.50 nA 減小到 5.76 nA,根據文獻,σV和σI變化與金屬表面局部腐蝕有著密切聯系[6-7]。統計計算可知,σV、σI變化越來越小,則對應點蝕越難產生。Rn類似于線性極化法所得到的極化電阻Rp,二者相關性很好,均反比于腐蝕電流密度[8]。由表4得知,304不銹鋼試樣粗糙度從 0.25 μm 降到 0.10 μm,Rn隨之從64.70 kΩ增大到 394.00 kΩ,同樣說明粗糙度越小的試樣,亞穩態或穩態點蝕越難以發生。

綜上所述,動電位掃描、電化學阻抗譜和電化學噪聲分析結果一致,均證明表面粗糙度對不銹鋼點蝕行為有著重要影響,與粗糙的不銹鋼表面相比,在光滑的不銹鋼表面上亞穩態蝕點的產生與生長更加難以進行。一般認為,不銹鋼之所以具有高抗腐蝕能力是由于其表面能形成致密的氧化鉻薄膜,顯然光滑的不銹鋼表面形成的鈍化膜更加完整致密,從而提高了不銹鋼的耐蝕性。而不銹鋼點蝕的發生起因于不銹鋼中硫化錳夾雜的局域溶解,隨著不銹鋼表面粗糙度增大,夾雜物/基體相界位錯的密度也就增大,從而有利于點蝕發生。此外,粗糙度的增大導致暴露更多的硫化物/基體界面,這些化學上的不均勻或物理上的不均勻界面,侵蝕性陰離子更容易吸附,促使鈍化膜的破壞,從而導致不銹鋼亞穩態及穩態點蝕。

圖3 不同粗糙度304不銹鋼電位和電流噪聲曲線Fig.3 Potential and current noise curves of 304 stainless steel with different roughness value

表5 不同粗糙度304不銹鋼噪聲曲線時域分析σV,σI和Rn值Table 5 σV,σIand Rnvalues of 304 stainless steel

3 結論

1)隨304不銹鋼表面粗糙度從0.25 μm降到0.10 μm,Ecorr從 -0.40 V 上升到 -0.29 V,Eb從-0.34 V升高到-0.17 V,表明表面粗糙度越小,304不銹鋼越不容易發生點蝕。

2)隨304不銹鋼表面粗糙度從0.25 μm降到0.10 μm,電荷轉移電阻 Rt從 0.32 kΩ 上升到12.14 kΩ,表明粗糙度越小則304不銹鋼早期點蝕敏感性越小。粗糙度為0.25 μm的電極在低頻區出現一個45°擴散尾,表明其鈍化膜表面出現擴散過程。

3)隨著304不銹鋼試樣粗糙度從0.25 μm降到0.10 μm,σV變化從3.59 mV 減小到 0.15 mV,σI變化從 55.50 nA 減小到 5.76 nA,Rn隨之從64.70 kΩ 增大到 394.00 kΩ,說明粗糙度越小的試樣,亞穩態或穩態點蝕越難以發生;其中粗糙度為0.25 μm的電極電位噪聲出現上下波動,由此推斷其表面鈍化膜出現溶解與修復過程,該電極可能在浸泡初期就開始出現亞穩態蝕點。

4)動電位掃描、電化學阻抗譜和電化學噪聲分析結果一致,均證明表面粗糙度對不銹鋼點蝕行為有著重要影響,與粗糙的不銹鋼表面相比,在光滑的不銹鋼表面上亞穩態蝕點的產生與生長更加難以進行。

[1]Walter R,Bobby M.Influence of surface roughness on the corrosion behaviour of magnesium alloy[J].Materials and Design,2011,32:2350-2354.

[2]Arash S,Walid K,Sasha O.The effect of surface roughness on the efficiency of the cyclic potentiodynamic passivation(CPP)method in the improvement of general and pitting corrosion resistance of 316LVM stainless steel[J].Materials Letters,2008,62(23):3906-3909.

[3]Hong T,Nagumo M.Effect of surface roughness on early stages of pitting corrosion of Type 301 stainless steel[J].Corroion science,1997,39(9):1665 -1672.

[4]全國鋼標準化技術委員會.GB/T 17899—1999不銹鋼點蝕電位測量方法[S].北京:中國標準出版社,1999.

[5]曹楚南,張鑒清.電化學阻抗譜導論[M].北京:科學出版社,2002:188-189.

[6]Li J F,Zhang Z,Cheng Y L,et al.Electrochemical Features of the Corrosion of Aluminum-Lithium Alloy in 3.0%NaCl Solution[J].Journal of Metal,2002,38(7):760 -764.

[7]杜楠,黃樂,徐珊.304不銹鋼點蝕行為的電化學噪聲研究[J].失效分析與預防,2009,4(2):71-76.

[8]Uruchurtu J,Dawson J L.Noise analysis of pure aluminum under different pitting conditions[J].Corrosion,1987,43(1):19 -25.