空心風扇葉片榫頭裂紋原因分析

高志坤,韓振宇,佟文偉,張開闊,李 青

(中國航空工業沈陽發動機設計研究所,沈陽 110015)

0 引言

風扇葉片是目前最常用的航空發動機——渦扇發動機的重要部件,從早期的窄弦帶凸肩實心葉片到后期的寬弦空心葉片,風扇葉片在結構設計上發生了重大的變化,相伴而來的是渦扇發動機性能的不斷改進與提高。目前,寬弦空心風扇葉片已經成為先進渦扇發動機的標志性部件之一,如 PW4084、GE90、TRENT800、F119、M88 - 2和EJ200等發動機上都采用了寬弦空心風扇葉片[1-4]。

某空心風扇葉片采用超塑成形/擴散連接(SPF/DB)組合工藝制造,材料為TC4鈦合金,葉身進行噴丸處理,榫頭不進行噴丸處理。為了解該葉片的疲勞性能,研究其破壞模式和失效機理,驗證空心葉片設計和加工工藝,對3片葉片開展了振動疲勞試驗。試驗過程中,空心葉片榫頭部位均出現了宏觀裂紋。本研究對其中1片葉片榫頭裂紋問題進行了全面分析,為避免同類故障的再次發生提供借鑒。

1 試驗與結果

1.1 宏觀檢查

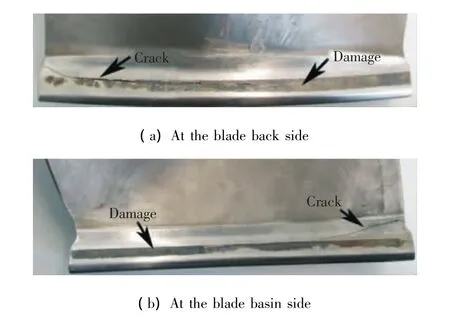

裂紋位于葉片榫頭部位,呈橫向擴展,在葉背和葉盆側擴展長度相近,約為9 mm;榫頭葉背、葉盆側均有明顯的損傷帶,主要呈灰黑色,并有少量紅棕色銹跡摻雜,榫頭底面局部也有同樣的不均勻損傷;裂紋大部分位于該損傷帶內,且靠近上端(圖1)。

圖2為裂紋斷口宏觀形貌。斷口呈灰、黑色,黑色區有一定的磨損,可見明顯的放射棱線和疲勞弧線,表明斷口為疲勞斷口,斷裂起始于葉背側距排氣邊端面約5.4 mm處,有多個小臺階,呈線性特征。相對的葉盆側也有多個小臺階,臺階區域較粗糙。斷口心部可見一條將葉背和葉盆分開的痕跡,應為葉背和葉盆壁板擴散焊形成的焊縫。

圖1 榫頭裂紋宏觀形貌Fig.1 Appearance of the crack of the tenon

圖2 裂紋斷口宏觀形貌Fig.2 Fracture surface of the blade

1.2 斷口微觀檢查

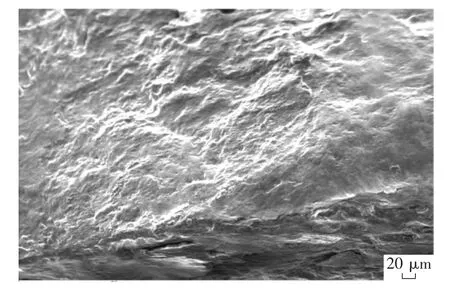

在掃描電鏡中低倍觀察,裂紋斷口疲勞源區局部可見到附著物,形貌見圖3。能譜分析結果見表1,由表可見附著物除含有葉片基體Ti、Al、V元素外,還有一定量的O、Fe元素,說明附著物應為葉片基體和夾具配合產生的剝落物進入裂紋斷口形成的。對疲勞源區進一步放大觀察,呈擠壓形貌,未見明顯的冶金缺陷(圖4)。放大觀察擴展區,大部分呈擠壓形貌(圖5),擴展后期可見到疲勞條帶形貌(圖6)。

表1 能譜分析結果(質量分數 /%)Table 1 Results of EDS analysis(mass fraction/%)

圖3 斷口源區低倍形貌Fig.3 Low-power appearance of source zone

圖4 斷口源區高倍形貌Fig.4 High-power appearance of source zone

圖5 擴展區形貌Fig.5 Appearance of the fatigue propagation zone

圖6 擴展后期疲勞條帶Fig.6 Fatigue striations near the end of propagation zone

1.3 表面檢查

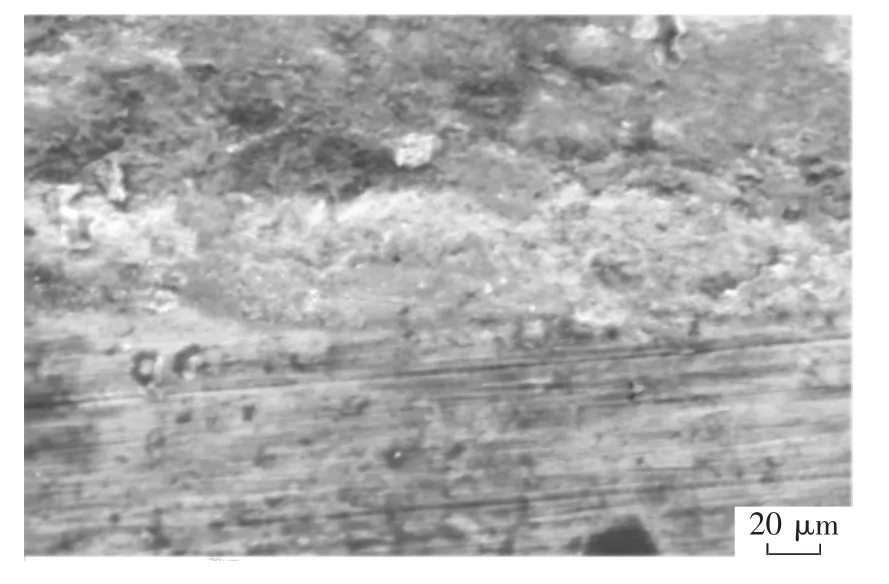

在掃描電鏡下觀察斷口疲勞源區附近表面,源區損傷帶呈分層、起皮和剝落形貌(圖7),能譜分析(表1)表明,損傷帶除含有葉片基體Ti、Al、V元素外,還有大量的O、Fe元素,進一步說明損傷帶是由榫頭與夾具磨損產生。向榫頭側觀察,損傷帶中間區域有蹭磨、擠壓痕跡(圖8),形成的“魚鱗”狀塑性變形條帶寬約為20 μm(圖9),從其塑性變形及痕跡方向判定葉片和榫頭相對運動方向為徑向。損傷帶距榫頭側邊緣還可見到明顯的橫向機械加工刀痕(圖10),而近葉尖側未見,表明損傷由榫頭側向葉尖側逐漸加重。

圖7 源區表面形貌Fig.7 Side surface near the crack source zone

圖8 蹭磨、擠壓形貌Fig.8 Appearance of abrasion and extrusion

圖9 “魚鱗”狀塑性變形形貌Fig.9 Appearance of plastic deformation

圖10 機械加工刀痕形貌Fig.10 Appearance of machining mark

1.4 硬度檢測

在裂紋斷口附近取硬度試樣,用TH320型全洛氏硬度計測定洛氏硬度,結果為32.2~32.9 HRC,符合相關技術要求(≥32 HRC)。

1.5 金相檢驗

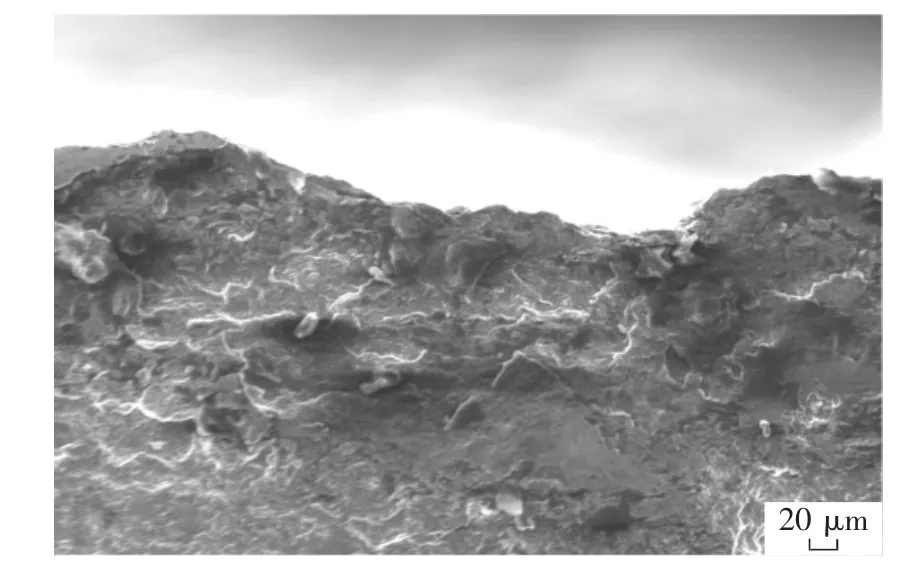

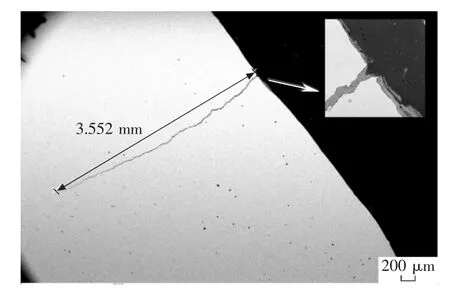

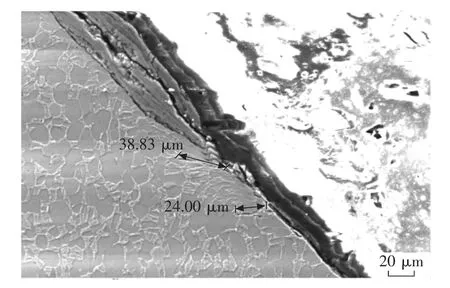

制取排氣邊側斷口附近組織試樣,在掃描電鏡下觀察,葉背側損傷帶內發現一條長約3.5 mm、與主裂紋斷口大致平行的宏觀裂紋,且裂紋內存在磨損產物,形貌見圖11;放大觀察,損傷帶表面形成了產物層,在長約3.5 mm裂紋以下產物層內發現多條微裂紋深入基體,其中2條長約35 μm 和24 μm,損傷帶磨損產物層有分層、剝落特征,與表面微觀形貌一致,靠近產物層的基體組織未發生明顯變化,形貌見圖12。

圖11 葉背側損傷帶內的裂紋Fig.11 Crack in the damage zone at back side

2 分析與討論

從葉片裂紋的宏觀檢查、裂紋斷口分析結果可以看出:裂紋性質為疲勞開裂,與葉片振動疲勞試驗相符,裂紋疲勞源位于榫頭葉背側損傷帶(與夾具配合面處)內偏上端,呈線性,源區未見明顯的冶金缺陷,葉片的化學成分、硬度和組織均符合相關標準要求,表明疲勞裂紋的產生與葉片的材質和冶金缺陷無關。

圖12 產物層和基體組織形貌Fig.12 Outcome layer and microstructure of matrix

裂紋源區及擴展區附著物含有葉片基體成分以外的O、Fe元素,而葉片試驗夾具材料為45鋼,說明附著物應為葉片和夾具配合產生的產物層剝落進入裂紋斷口形成的。源區附近表面損傷帶產物層呈分層、起皮和剝落特征,能譜分析結果表明,損傷帶產物層成分與裂紋斷口附著物成分接近,說明試驗過程中葉片榫頭與夾具發生磨損,損傷帶即為磨損產物層。磨損產物層中間表面有蹭磨、擠壓痕跡,從其痕跡方向可以判定葉片和榫頭相對磨擦運動方向為徑向,形成的“魚鱗”狀塑性變形條帶寬約為20 μm。疲勞源區及其附近組織檢查表明,葉背側裂紋斷口附近基體表面產物層厚度不均,有分層、剝落特征,與微觀形貌一致,產物層下方均有深入基體宏觀裂紋和多條微裂紋、且宏觀裂紋內存在磨損產物和分叉現象,產物層下方基體組織未發生明顯變化。綜合以上特征說明,葉片榫頭與夾具配合面發生了微動磨損[5],微動振幅應為 20 μm 數量級左右;而微動作用促使葉片表面萌生大量的微裂紋,在交變應力作用下不斷擴展,最后形成宏觀疲勞裂紋,該過程也稱為微動疲勞[6]。

損傷帶距榫頭側邊緣可明顯見到橫向機械加工刀痕,近葉尖側未見,表明微動磨損由榫頭側向葉尖側逐漸加重,而主疲勞裂紋源正位于損傷帶上端,并不是一階彎曲振動最大應力處,進一步說明微動磨損對疲勞裂紋萌生和擴展所起的作用。

有報道[7]稱,微動疲勞過程受諸多因素的影響,且彼此間相互聯系,其中位移幅、接觸壓力、接觸幾何、摩擦系數是影響微動疲勞過程的主要因素,殘余壓應力的作用依賴于上述諸因素的變化。接觸壓力對微動疲勞壽命的影響不是單調變化的,而是存在最小值;微動位移對微動疲勞壽命的影響同樣存在最小值。這是由于在微動疲勞過程中疲勞與磨損因接觸壓力或位移幅的改變所起作用的權重不同。接觸幾何從2個方面影響材料微動疲勞行為,一是影響接觸區應力集中狀況,二是影響接觸區萌生裂紋的有效面積,接觸區寬度增大,裂紋萌生幾率增加,則微動疲勞壽命縮短。噴丸強化的效果受接觸區磨損及溫升狀況的影響,磨損嚴重時,噴丸的強化效果降低,而在應力集中嚴重的條件下,噴丸的強化作用顯著,對減緩裂紋擴展起主要作用。綜合以上因素認為,本次葉片榫頭產生微動磨損應與葉片榫頭幾何特征以及與夾具配合狀態有關,具體包括葉片榫頭結構、應力狀態、榫頭加工質量、夾具加工質量、裝卡載荷選取等方面,同時與榫頭未進行表面處理措施(如噴丸強化等)有關。

鈦合金耐磨性差,對微動損傷敏感[8]。研究表明:在相同的實驗條件下,微動使純鈦疲勞極限降低38%,而使TC4合金下降62%。鈦合金微動疲勞強度與其常規疲勞強度之間不存在完全確定的關系,鈦合金的常規疲勞極限越高,對微動就越敏感,微動疲勞強度也越低。葉片材料TC4的疲勞強度為398 MPa,本次試驗條件下,疲勞壽命未達到循環壽命要求,進一步說明微動磨損對鈦合金葉片疲勞強度的影響,致使葉片疲勞壽命降低。

3 結論

1)風扇空心葉片榫頭裂紋為微動疲勞開裂,疲勞源區未見材質和冶金缺陷;

2)葉片與夾具產生的微動磨損是導致葉片過早萌生疲勞裂紋的主要因素,而產生微動磨損與葉片榫頭幾何特征、夾具與其配合狀態及榫頭未采用表面處理措施有關。

[1]侯冠群.寬弦空心風扇葉片制造工藝的發展[J].航空制造工程,1994(4):36-41.

[2]侯冠群,尚波生.寬弦空心風扇葉片技術的發展[J].航空制造工程,2002(12):50-54.

[3]姜濤,李春光,張兵,等.發動機壓氣機轉子葉片斷裂失效分析[J].裝備環境工程,2011,8(3):18 -22.

[4]姜濤,范金娟,侯學勤,等.復合材料槳葉鼓包變形失效分析[J].失效分析與預防,2011,6(2):104-108.

[5]張棟,鐘培道,陶春虎,等.失效分析[M].國防工業出版社,2005:239-243.

[6]李詩卓,董祥林.材料的沖蝕磨損與微動磨損[M].機械工業出版社,1988:130 -141.

[7]劉道新,何家文.微動疲勞影響因素及鈦合金微動疲勞行為[J].航空學報,2001,22(5):454-457.

[8]陶春虎,劉慶瑔,曹春曉,等.航空用鈦合金的失效及其預防[M].國防工業出版社,2002:186-189.