某雙脈沖發動機燃燒室兩相流場數值分析①

孫 娜,婁永春,孫長宏,沈鐵華

(上海航天動力技術研究所,上海 201109)

某雙脈沖發動機燃燒室兩相流場數值分析①

孫 娜,婁永春,孫長宏,沈鐵華

(上海航天動力技術研究所,上海 201109)

某雙脈沖固體火箭發動機試驗后出現一脈沖絕熱層縱向燒蝕不均勻現象,一脈沖前段絕熱層出現“凹坑”。為了解其原因,應用數值計算方法,采用FLUENT計算平臺,對此發動機燃燒室內兩相流場進行了數值模擬。計算結果表明,由于雙脈沖發動機級間通道的存在,使得燃氣流在一脈沖燃燒室內出現后臺階流動,氣流發生分離再附著過程,氣流再附著點附近剛好為絕熱層燒蝕較為劇烈的部位,同時顆粒相隨氣流撞擊在絕熱層壁面位置,也與“凹坑”部位重合。因此,氣流再附著過程及顆粒相沖刷過程為影響一脈沖絕熱層縱向燒蝕不均勻現象的重要原因。

雙脈沖固體火箭發動機;兩相流;燃燒室;數值分析

0 引言

20世紀80年代以來,雙脈沖固體火箭發動機的研究已得到了長足進展。人們通常使用隔板、隔艙等方式來實現固體火箭發動機的雙脈沖,而隔板、隔艙的存在,使得燃燒室內出現臺階式流動。雙脈沖固體火箭發動機二脈沖點火工作時,一脈沖絕熱層完全暴露在高溫燃氣下,使得一脈沖絕熱層工作條件十分嚴酷,一脈沖燃燒室隔艙或隔板通道(級間通道)下游出現局部絕熱層燒蝕劇烈等現象。其中,文獻[1]指出,燃燒室內渦流區域,特別是再附著點附近,對流換熱系數的增加是造成該區域燒蝕加重的主要因素[1];文獻[2-5]中均發現,試驗發動機一脈沖燃燒室靠近隔板壁面的一些部位絕熱層燒蝕嚴重,出現發動機殼體局部過熱,甚至燒穿等現象。

某雙脈沖固體火箭發動機試驗后,通過分解殘骸發現一脈沖絕熱層存在縱向燒蝕程度不均勻的現象,級間通道下游處絕熱層燒蝕劇烈,形成“凹坑”。為研究此現象產生的原因,本文對此發動機燃燒室內兩相流場進行了數值模擬。結果表明,級間通道的節流作用,使得一脈沖燃燒室內的燃氣流形成后臺階流動,流體分離再附著過程及顆粒相沖刷過程均是引起“凹坑”出現的重要因素。

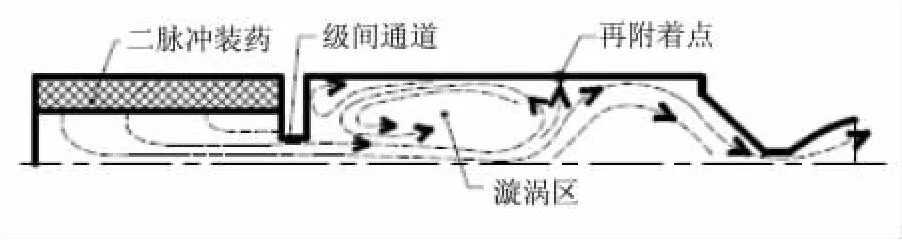

1 流動特征

圖1為雙脈沖發動機燃燒室內流場特征[6]。二脈沖工作時,產生的燃氣流經過級間通道流入一脈沖燃燒室,此時一脈沖燃燒室絕熱層壁面完全暴露在高溫燃氣下,流經級間通道后,截面積突擴,燃氣發生分離流動,在級間通道下游形成渦流,在級間通道根部形成角渦,同時在渦流結束處形成氣流再附著點,而后流出噴管。

圖1 雙脈沖發動機燃燒室流動特征Fig.1 The character of the flow in dual pulse motor chamber

2 計算模型

2.1 基本假設

在保證計算精度前提下,對發動機內腔形狀做了適當簡化。本文采用二維軸對稱模型,并做相應假設:

(1)不考慮化學反應和熱輻射;

(2)不考慮侵蝕燃燒效應的影響和內壁面燒蝕;

(3)假設顆粒為球形;

(4)不考慮顆粒的燃燒、蒸發、揮發、破碎及反應;

(5)粒子的體積比小于0.1,屬稀疏懸浮流動。

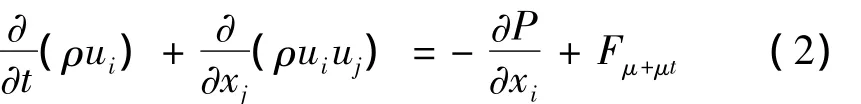

2.2 氣相控制方程

(1)質量守恒方程

(2)動量守恒方程

(3)能量守恒方程

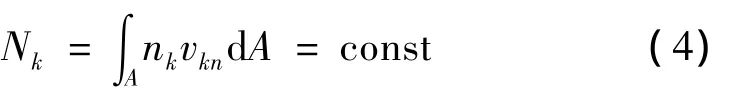

2.3 顆粒相控制方程

連續方程:

式中A為通道截面積;vkn為顆粒流速垂直于流管截面的分量。

在i方向上的動量方程:

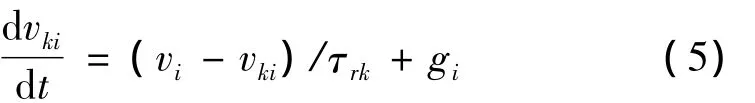

式中 τrk為顆粒動力馳豫時間。

顆粒相的能量方程:

式中Qh為異相反應熱;Qrk為顆粒輻射熱;mk為k種顆粒每個顆粒的質量。

當顆粒和固體壁面碰撞時,采用Tabakoff等提出的顆粒碰撞前后的速度公式:

式中vn1、vn2和vT1、vT2分別為顆粒碰撞前后的法向和切向速度;β1是顆粒碰撞前的速度和壁面切向之間的夾角。

根據vT2、vn2就可求出顆粒碰撞后的角度β2:

采用SIMPLE算法對方程組進行離散求解[7],選擇RSM湍流模型[8],顆粒與氣體的耦合計算采用PSIC法[9]。

2.4 邊界條件

如圖1所示,二脈沖為內孔裝藥,本文對3個時刻(即二脈沖工作t=0.5、2.0、3.0 s時刻)發動機兩相內流場進行了數值計算。在計算的3個時刻,隔艙已打開,而級間通道仍存在。隨發動機工作時間推移,二脈沖工作壓強逐漸升高,質量流率不斷增加,藥面不斷退移,內孔直徑不斷擴大,一脈沖和級間通道則保持不變。

噴管出口環境設為一個標準大氣壓,環境溫度取300 K。將二脈沖裝藥表面設為質量流率入口邊界,總溫為3 500 K。各個時刻的質量流率和工作壓強由實驗數據給出。顆粒相從加質壁面均勻散播,散播速度為0,在其他固體壁面應用反彈模型,恢復系數為0.8,推進劑中鋁粉含量為12%,顆粒直徑分布范圍為1~100,符合 Rosin-Rammler 分布,平均直徑 ˉd=15 μm,ˉn=0.87。

3 計算結果與分析

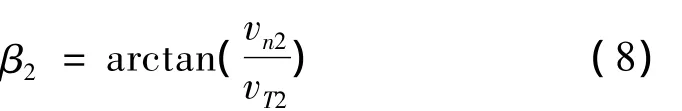

雙脈沖的級間通道造成了燃燒室內后臺階流動,使得流體流動產生分離及再附著過程,同時在級間通道根部形成角渦,并在級間通道下游形成渦流,如圖2所示。

由計算可知,一脈沖燃燒室內的流動為亞聲速受限射流運動,限制壁面為一脈沖燃燒室內壁,3個時刻射流最大速度均出現在級間通道下游附近。這是由于級間通道對燃氣流有“聚攏”作用,亞聲速燃氣流流經級間通道,流通面積減小速度增加,在流入一脈沖燃燒室一段距離后,流速逐漸降低至0.1Ma以下。

圖2 各時刻一脈沖燃燒室內馬赫數分布Fig.2 Mach number distribution at different times in I-pulse-chamber

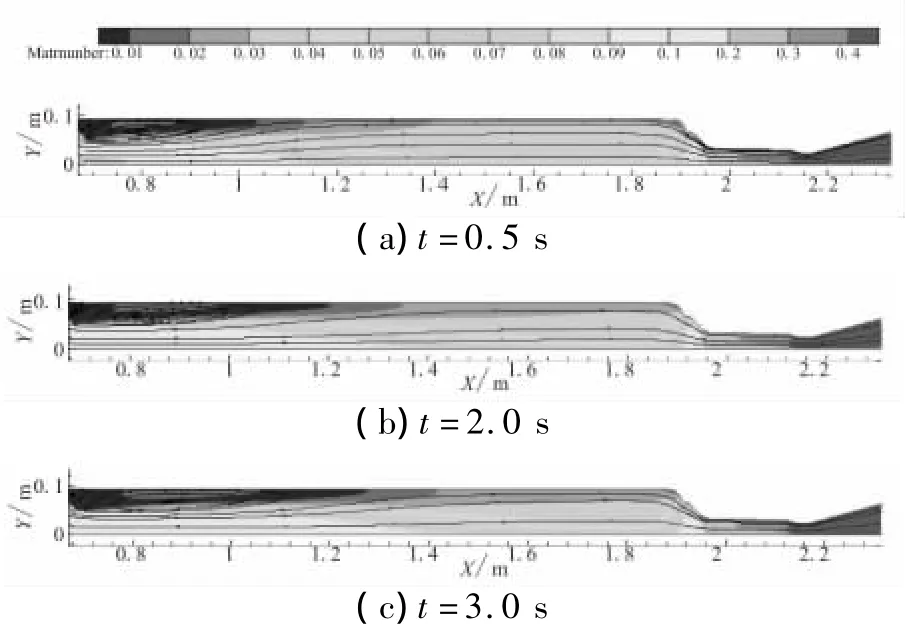

由圖2可看出,3個時刻在級間通道下游處均形成了渦流,氣流附著點隨時間推移而遠離級間通道,即渦流區長度逐漸增加。這是由于二脈沖燃面不斷增大,使得工作壓強不斷增加而造成的。據文獻[10-11]報道,氣流再附著點附近被強化了,對流換熱的熱化學燒蝕更為劇烈,且機械剝蝕作用也非常顯著。所以,氣流再附著點出現的位置十分重要。為了更清楚地觀察氣流附著點出現的位置,本文觀測了一脈沖壁面附近的燃氣軸向速度,具體數值如圖3所示。燃燒室頭部為x=0 m、一脈沖級間通道根部為x=650 m。

圖3 各時刻一脈沖壁面附近軸向速度Fig.3 Axial velocity distribution close to I-pulse-chamber wall at different times

圖3為一脈沖壁面附近軸向速度分布,負值表明此處產生渦流,其速度與主氣流速度方向相反。從圖3曲線可看出,在靠近級間通道根部的角渦速度不大,尺度也較小,隨發動機工作時間的推移,角渦處的最大速度逐漸減小,尺寸變化不大。接下來的一段速度負值,則表征各時刻級間通道下游靠近壁面處形成渦流,此渦流區域較角渦尺度大得多,所達軸向速度絕對值也較大,隨發動機工作時間推移,渦流區域的尺寸逐漸增大。當曲線由波谷逐漸升高與y=0軸再次相交時,速度由此再度變為正值,軸向速度為0的位置,即為發動機一脈沖氣流附著點產生的位置。

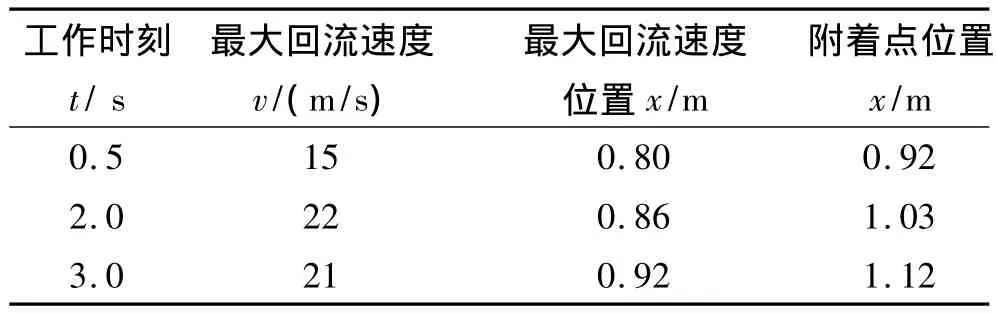

由圖3可知,隨著工作時間推移,附著點位置逐漸向下游發展,具體特征值如表1所示。計算結果顯示,各時刻氣流附著點出現位置在x=0.92~1.12 m。

表1 各時刻氣相特征參數Table 1 Parameters of the gas at different times

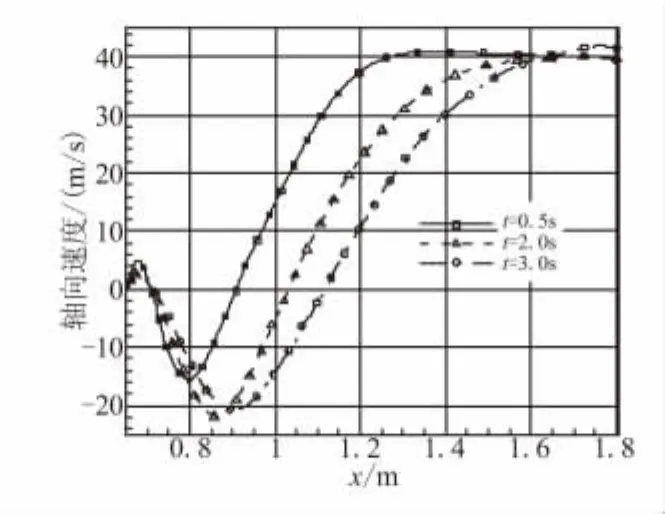

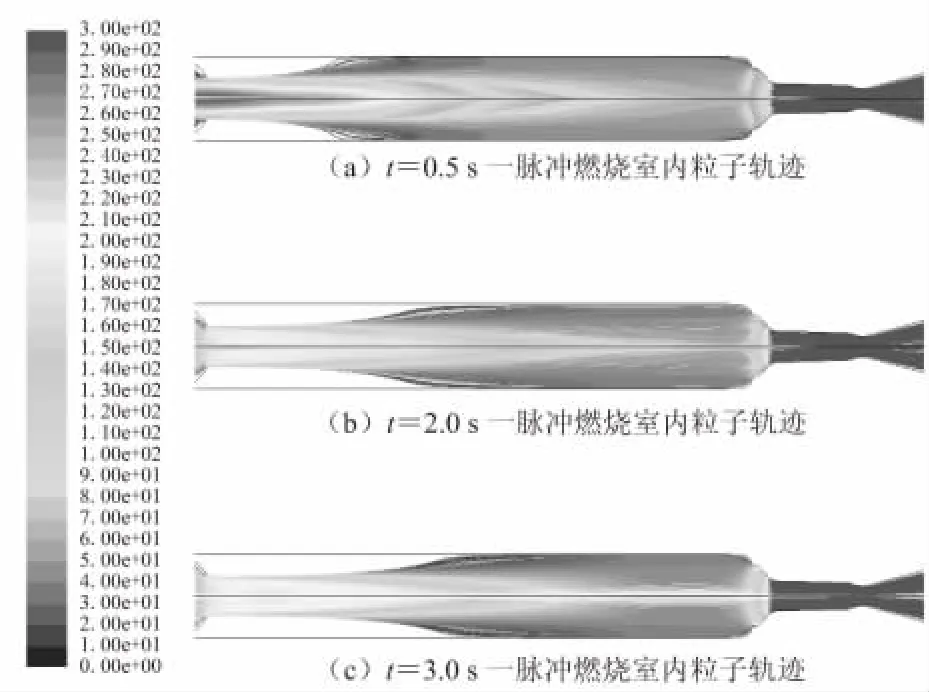

由于機械剝蝕作用,除了氣流侵蝕外,粒子沖蝕的作用也不容忽視[12-14],預測燒蝕最為嚴重的部位,除觀測各氣相參數外,還應關注粒子運動軌跡。圖4給出了燃燒室內粒子軌跡圖。

圖4 各時刻一脈沖燃燒室內粒子軌跡Fig.4 Particle trajectories at different times in I-pulse-chamber

如圖4所示,部分粒子集中在中心軸附近流出燃燒室,但也有一部分粒子中途撞擊在一脈沖燃燒室壁面上,這是由于小粒徑的粒子慣性小、隨流性好,由于氣流的分離再附著,而使得粒子隨之撞擊在壁面上。由圖2、圖3可看出,隨工作時間推移,渦流區的長度越來越大,氣流附著點的位置越來越遠離級間通道,使得顆粒撞擊壁面的位置也隨之遠離級間通道。計算結果顯示,顆粒撞擊一脈沖燃燒室壁面的范圍為1.00~1.25 m,其具體參數如表2所示。

由圖4和表2可看出,隨工作時間推移,顆粒相沖刷壁面的速度有所增加,但增加幅度較小;沖刷角度則顯著下降。一般認為,粒子對絕熱層的沖蝕作用主要體現為剪切破壞。所以,粒子對絕熱層的沖蝕,將隨工作時間推移而略有增加。

表2 各時刻顆粒相特征參數Table 2 Parameters of the particles at different times

由以上計算結果得知,由于氣相的再附著過程而加劇絕熱層燒蝕的范圍為0.92~1.12 m;由于顆粒的沖蝕作用,而加劇絕熱層燒蝕的范圍為 1.00~1.25 m。因此,預測一脈沖絕熱層燒蝕較為劇烈的范圍為0.92~1.25 m;燒蝕最為劇烈的部位集中在1.00~1.12 m,因為該范圍內高溫燃氣流對絕熱層的機械剝蝕作用,既有氣流侵蝕,又有粒子沖蝕;同時,伴隨著劇烈的熱化學燒蝕,使得此處絕熱層燒蝕尤為嚴重。

4 試驗結果與分析

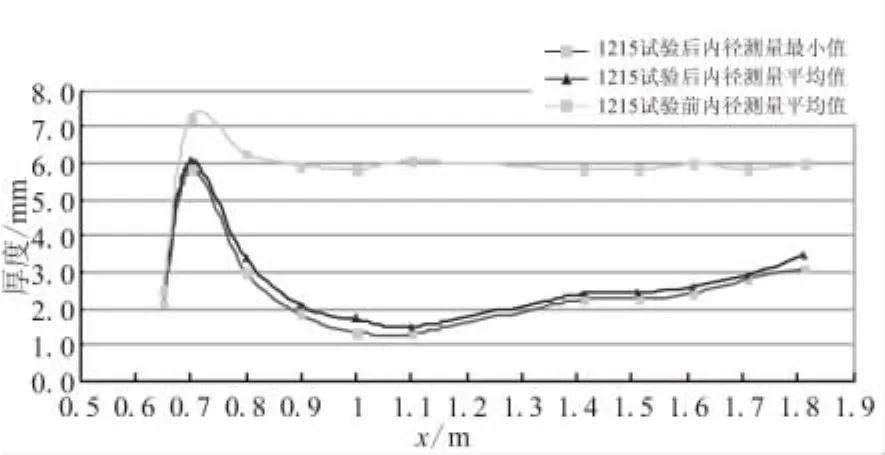

發動機試驗后,測得的一脈沖燃燒室剩余絕熱層厚度數據如圖5所示。

圖5 試驗發動機絕熱層厚度測量數據Fig.5 Date of insulation thickness in experimentation SRM

圖5表明,一脈沖絕熱層燒蝕程度不均勻現象較為明顯,在x=0.90~1.25 m段,絕熱層燒蝕較為劇烈。其中,最為劇烈的部位為x=1.05 m處。數值計算的預測與試驗結果相吻合。

由上述計算結果可知,粒子沖蝕劇烈的范圍在x=1.00 ~1.25 m,而圖5 顯示從x=0.90 m 開始,絕熱層燒蝕已出現“凹坑”,這與氣流在附著點出現的位置相吻合,表明氣流再附著過程是加劇絕熱層燒蝕的重要因素之一;同理,氣流再附著點出現的范圍在0.92~1.12 m,而絕熱層直至x=1.25 m處燒蝕仍十分劇烈,這與顆粒相沖刷范圍相吻合,表明顆粒相沖刷過程對加劇一脈沖絕熱層燒蝕同樣起著至關重要的作用。

由于數值模擬中沒有細致考慮顆粒壁面沉積或相互碰撞等行為,同時忽略了由于燒蝕而造成的絕熱層壁面退移,這些因素對數值計算結果存在一定的影響。此外,哪些參數會影響氣流再附著和顆粒相沖刷出現的位置,怎樣才可弱化以上過程對絕熱層的燒蝕,還需進一步研究和討論。

5 結論

(1)級間通道保持不變,隨二脈沖壓強增大,氣流再附著點和顆粒撞擊壁面位置逐漸向下游發展;

(2)雙脈沖發動機級間通道的節流作用,使得一脈沖燃燒室內燃氣流出現后臺階流動,由此造成的氣流再附著及顆粒相沖刷過程均是影響一脈沖絕熱層燒蝕不均勻的重要因素。

[1]劉亞冰,王長輝,劉宇.雙脈沖發動機燃燒室局部燒蝕特性分析[J].固體火箭技術,2011,34(4).

[2]Carrier J L C,Constantinou T,Harris P G,et al.Dual-interrupted-thrust pulse motor[R].AIAA 86-1587.

[3]Harold Dahl,Barry Jones.Demonstration of solid propellant pulse motor technologies[R].AIAA 96-3157.

[4]Schilling S,Trouillot P,Weigand A.On the development and testing of a 120 mm caliber double pulse motor(DPM)[R].AIAA 2004-3387.

[5]孫長宏,牛祿,張偉青.雙脈沖發動機內兩相流場數值模擬[C]//中國航天第三專業信息網第27屆年會.2006:409-414.

[6]Liu Ya-bing,Wang Chang-hui,Liu Yu.Investigation for local erosion characteristics in the combustion chamber of dual pulse motor[C]//Asia-Pacific International Symposium on Aerospace Technology.2010:1068-1071.

[7]帕坦卡S V.傳熱與流體流動的數值計算[M].北京:科學出版社,1984.

[8]張兆順,崔桂香,許春曉.走近湍流[J].力學與實踐,2002,24(1).

[9]周力行.湍流兩相流動與燃燒的數值模擬[M].北京:清華大學出版社,1991.

[10]Shishov E V,Roganov P S,Granbarnik S I,et al.Heat transfer in the reticulating region formed by a backward-facing step[J].International Journal of Heat and Mass Transfer,1988,31(8):1557-1562.

[11]王書賢,何國強,等.氣相燃氣速度對EPDM絕熱材料燒蝕的影響[J].推進技術,2010,31(2).

[12]李江,等.顆粒侵蝕條件下絕熱層燒蝕試驗研究[C]//中國宇航學會固體火箭推進第22屆年會.2005.

[13]何國強,等.高過載條件下固體發動機內流場及絕熱層沖蝕研究[J].固體火箭技術,2001,24(4).

[14]李江,何國強,等.高濃度顆粒沖刷條件下高硅氧酚醛燒蝕實驗[J].推進技術,2005,26(4).

Numerical analysis of two-phase flow in combustion chamber of dual-pulse motor

SUN Na,LOU Yong-chun,SUN Chang-hong,SHEN Tie-hua

(Shanghai Space Propulsion Technology Research Institute,Shanghai201109,China)

The lengthways erosion of the insulation in the dual-pulse solid rocket motor was uneven after the experimentation,and the pit appeared on the insulation of the forepart of I-pulse-chamber.In order to find out the reason of this phenomenon,the numerical simulation of two-phase flow in the combustion chamber was made with FLUENT.The backward-facing step flow appears in I-pulse-chamber,because of the channel between the I and II chamber of the dual-pulse SRM,which causes the flow separation.From the simulation result,the serious erosion of the insulation in I-pulse-chamber occurs on the place of reattachment and the part of the particles ablation.Therefore,the flow reattachment and the particles ablation are the important causes of the uneven erosion of the insulation in I-pulse-chamber.

dual-pulse solid rocket motor;two-phase flow;combustion chamber;numerical simulation

V435

A

1006-2793(2012)03-0335-04

2011-11-26;

2012-02-15。

孫娜(1983—),女,碩士,研究方向為固體火箭發動機設計及仿真。E-mail:sn1983@yahoo.cn

(編輯:崔賢彬)