固沖發動機三工況轉級試驗氣流轉換裝置設計①

何德勝,李廣武,楊 威,趙繼偉,鮑福廷

(1.西北工業大學航天學院,西安 710072;2.中國航天科技集團公司四院401所,西安 710025)

固沖發動機三工況轉級試驗氣流轉換裝置設計①

何德勝1,李廣武2,楊 威2,趙繼偉2,鮑福廷1

(1.西北工業大學航天學院,西安 710072;2.中國航天科技集團公司四院401所,西安 710025)

根據固沖發動機三工況轉級試驗時序要求,設計一套氣流轉換試驗裝置,實現來流的溢流和無溢流供氣轉換。根據試驗結果分析,氣缸工作壓強最低為0.5 MPa,最大工作壓強為0.8 MPa;對于進氣模擬參數分別為流量4 kg/s,溫度550 K的試驗工況,氣缸與排氣腔之間石棉墊絕熱密封效果良好,不需要對氣缸采取冷卻措施;而對于進氣模擬參數分別為流量6 kg/s,溫度625 K的試驗工況,需要對氣缸采取冷卻措施。氣流轉換裝置滿足試驗要求,且結構合理、簡便,操作簡單。

固沖發動機;三工況;轉級試驗;氣流轉換裝置

0 引言

固沖發動機三工況試驗包括助推發動機試驗、進氣道堵蓋打開試驗、沖壓發動機試驗3個工況[1-2],三工況轉級試驗即為此三工況之間的轉換試驗。固沖發動機三工況轉級試驗是發動機研制過程中不可或缺的一環,可考核發動機各部件的工作協調性,考察轉級構件和控制裝置的功能和工作可靠性,測定轉級過程工作參數。

直連式試驗是將發動機的進氣道直接與空氣管道相連,通過模擬來流的總溫和總壓,達到模擬發動機內部流動和燃燒室工作的目的[3]。

本文采用固沖發動機直連式試驗方法進行三工況轉級試驗。按照試驗時序要求,助推發動機先工作,之后進氣道堵蓋打開,最后進入沖壓發動機試驗階段。在助推發動機工作階段,要求進氣道堵蓋密閉,來流空氣不進入固沖發動機補燃室,來流空氣通過氣流轉換裝置溢流[4]。在進氣道堵蓋打開之后要求氣流轉換裝置切換至無溢流狀態,來流空氣全部進入發動機補燃室,進入沖壓發動機工作階段,實現轉級。

本文根據固沖發動機三工況試驗程序要求,設計了一種氣流轉換裝置,以實現穩壓艙內氣流的溢流和無溢流供氣狀態轉換。

1 實驗方法

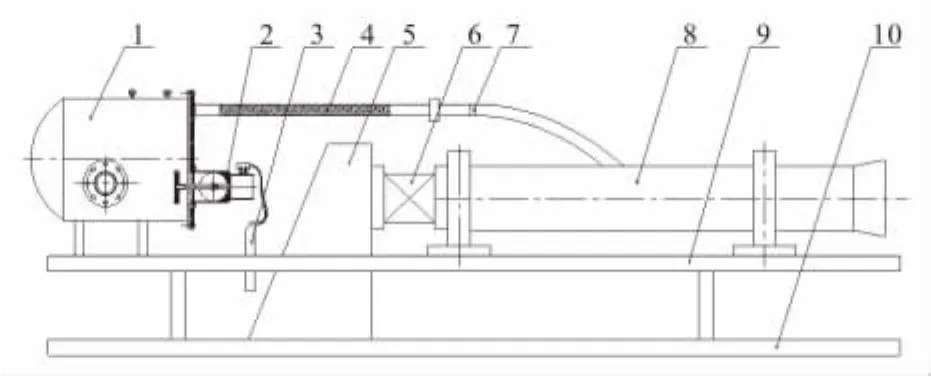

固沖發動機直聯式試驗方法是選用氧氣/酒精加熱器直接加熱空氣生成模擬來流空氣,具有一定總溫、總壓的來流空氣進入穩壓艙整流,通過金屬軟管與發動機進氣道連接,保證足夠平穩的氣流進入固沖發動機補燃室。固沖發動機固定安裝在測力臺架動架上,通過測力組件與承力墩相連,承力墩安裝在測力臺架的定架上,試驗方法示意圖見圖1。

圖1 固沖發動機三工況轉級試驗方法示意圖Fig.1 Schematic diagram of three-operating conditionsconversion test of solid-fuel ramjet

考慮到發動機進氣道帶有堵蓋,且進行了耐壓單項試驗,可忍受不大于0.6 MPa的壓強。為簡化試驗裝置,在穩壓艙兩進氣口之下開一圓孔,用于連接氣流轉換裝置。氣流轉換裝置是實現來流進氣和溢流的關鍵組件。

2 氣流轉換裝置工作原理及設計

2.1 工作原理

氣流轉換裝置是滿足供氣狀態轉換需求的機電裝置,安裝在穩壓艙堵蓋上,主要包括驅動氣源、氣缸、二位五通電磁閥、排氣腔、密封蓋板等部件。采用氣缸作為加力機構,通過氣缸內活塞連桿的運動控制密封蓋板與穩壓艙堵蓋的開啟與閉合,從而實現來流的溢流與無溢流轉換;氣缸內的活塞連桿正反向運動采用高壓氮氣驅動,正反向的轉換通過二位五通電磁閥控制;氣缸通過轉接頭、金屬軟管與二位五通電磁閥連接。

2.2 結構設計

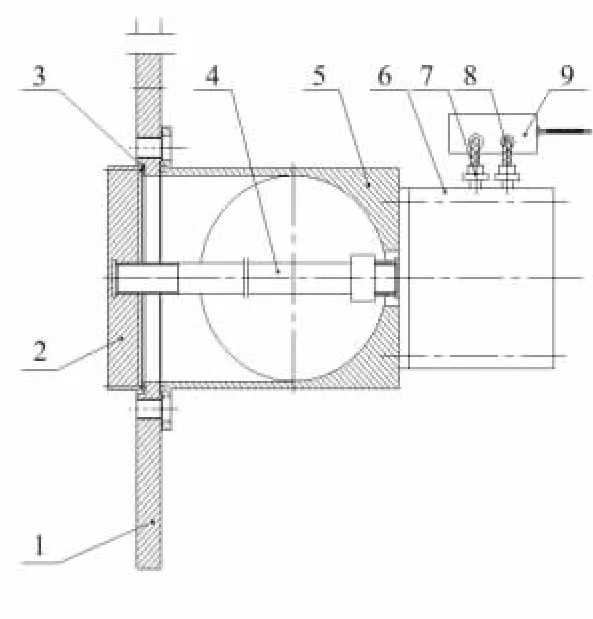

按照試驗程序,進氣道堵蓋未打開之前,要求氣流轉換裝置溢流排氣。設計氣流轉換裝置,主要包括穩壓艙堵蓋、密封蓋板、圓環密封墊、連接螺桿、排氣腔、氣缸、轉接頭、金屬軟管、二位五通電磁閥等,見圖2所示。將連接螺桿一端與密封蓋板相連,連接螺桿另一端與氣缸內活塞連桿相連;穩壓艙堵蓋上已有進氣孔,再加工一個溢流孔,安裝圓環密封墊。

采用高壓氮氣作為驅動氣源。高壓氮氣瓶出口安裝減壓閥,用金屬軟管將二位五通電磁閥進氣端與減壓閥相連,預先設定減壓閥工作壓強;通過固沖發動機三工況轉級試驗時序控制系統控制二位五通電磁閥的切換作動,實現來流的溢流和進氣切換。

圖2 氣流轉換裝置結構示意圖Fig.2 Structure schematic diagram of air conversion device

當發動機進氣道堵蓋未打開,要求氣流轉換裝置溢流排氣。采用電磁閥控制轉換氣缸活塞連桿正向運動,密封蓋板與穩壓艙堵蓋處于開啟狀態,實現來流的溢流排氣,見圖3(a)所示;當發動機進氣道堵蓋打開,要求氣流轉換裝置溢流排氣關閉。采用電磁閥控制轉換氣缸活塞連桿反向運動,密封蓋板與穩壓艙堵蓋處于閉合狀態,實現來流的進氣要求,見圖3(b)所示。

圖3 氣流轉換裝置動作示意圖Fig.3 Movement schematic diagram of air conversion device

氣流轉換裝置與穩壓艙蓋之間的連接采用密封蓋板、聚四氟乙烯圓環密封墊壓實密封,蓋板直徑d1=130 mm,設計有密封刀口,見圖4。

來流的溢流排氣采用徑向對稱、平行于推力臺架的排氣方式,排氣產生的作用力可相互抵消,合力為零,不影響發動機推力測量精度。排氣腔進氣口和排氣口垂直相貫加工,直徑相等,有利于來流氣體的及時排出。排氣腔結構見圖5。

選用缸徑d2=100 mm、最大行程s=40 mm、最大耐壓0.8 MPa氣缸作為加力執行機構。氣缸與密封蓋板之間用連接螺桿相連,要求密封蓋板與穩壓艙堵蓋之間最大距離小于氣缸最大行程,設計為35 mm,可防止氣缸活塞連桿在回程狀態下,密封蓋板與穩壓艙堵蓋之間無接觸,未能達到密封的目的。

為防止溢流溫度過高,影響氣缸的正常使用,在排氣腔與氣缸之間采用石棉墊隔熱連接;選用二位五通電磁閥,工作電壓為DC(27±3)V,工作壓強范圍為0.15~0.8 MPa;氣缸與電磁閥之間采用轉接頭、金屬軟管連接;電磁閥通過轉接頭、金屬軟管、減壓閥和壓強表與高壓氮氣瓶連接。

在發動機進氣道堵蓋未打開時序下(見圖3),設密封蓋板承壓為p1(穩壓艙內壓強),密封蓋板截面積為A1,則密封蓋板承力F1=p1·A1;氣缸最大耐壓p2=0.8 MPa,氣缸活塞截面積A2,則氣缸活塞最大承力為F2=p2·A2。為了保證氣缸的安全使用,要求F1≤F2,即

進氣道堵蓋最大耐壓為0.6 MPa,當穩壓艙內壓強p1≤0.473 4 MPa時,進氣道堵蓋和氣缸都可正常使用。因此,將p1=0.473 4 MPa定義為氣缸正常使用的最大臨界壓強值。表1為不同氣缸工作壓強下,進氣道堵蓋和氣缸可正常工作時,所對應的穩壓艙內最大允許壓強值。

圖4 密封蓋板Fig.4 Sealing cover

圖5 排氣腔結構圖Fig.5 Structure schematic diagram of exhaust cavity

按試驗要求,密封蓋板打開與關閉間隔響應時間要求不大于800 ms。

表1 壓強對應表Table 1 Correspondence pressure of cylinder&regulation cell MPa

3 試驗驗證

圖6為驗證試驗實拍照片。進氣模擬參數為流量為4 kg/s,溫度為550 K,氣缸工作壓強給定0.8 MPa。

先對密封蓋板與穩壓艙堵蓋的開啟與閉合間隔響應時間進行單項測試,共完成10次單項試驗,測得平均間隔響應時間為500 ms,其中最大間隔響應時間為540 ms,滿足試驗要求。

在穩壓艙上端兩出口進氣管道上安裝總壓傳感器。試驗結果如下:進氣道堵蓋未打開之前(密封蓋板與穩壓艙堵蓋處于開啟狀態),穩壓艙內壓強為0.276 MPa。對照表1,此壓強值小于當氣缸工作壓強為0.8 MPa時對應的p1值,更小于發動機進氣道堵蓋最大耐壓0.6 MPa,滿足試驗要求。按照表1所示,可將氣缸工作壓強調低為0.5 MPa。

按照試驗要求,助推發動機工作時間為3 s,轉級至進氣道堵蓋打開時間為2 s。為考核氣流轉換裝置耐熱性能,延長了助推發動機工作之前的進氣時間,時間為30 s。試驗之后,氣缸殼體溫度變化不大,連接螺桿溫度增加,氣缸與排氣腔之間石棉墊絕熱密封效果良好。

將進氣模擬參數調整為流量為6 kg/s,溫度為625 K,氣缸工作壓強給定0.8 MPa。試驗結果如下:進氣道堵蓋未打開之前(密封蓋板與穩壓艙堵蓋處于開啟狀態),穩壓艙內壓強為0.452 7 MPa。對照表1,此壓強值小于當氣缸工作壓強為0.8 MPa時對應的p1值,也小于發動機進氣道堵蓋最大耐壓0.6 MPa,滿足試驗要求。助推發動機工作之前的進氣時間為30 s。試驗之后,氣缸殼體溫度略有增加,連接螺桿溫度較高,需要對氣缸進行冷卻。

圖6 驗證試驗實拍照片Fig.6 Photos of verification test

4 結論

(1)根據固沖發動機三工況轉級試驗要求,設計了氣流轉換裝置,結構設計合理、安裝簡單、便于操作。

(2)進行了2次驗證試驗。進氣模擬參數分別為流量4 kg/s,溫度550 K;流量6 kg/s,溫度625 K。氣缸給定工作壓強均為0.8 MPa,進氣道堵蓋未打開之前,實測穩壓艙內壓強分別為0.276 MPa和0.452 7 MPa,均小于氣缸正常使用的最大臨界壓強值和堵蓋最大耐壓0.6 MPa,滿足試驗要求,氣缸工作壓強可調低為 0.5 MPa。

(3)對于進氣模擬參數分別為流量4 kg/s,溫度550 K的試驗工況,可將氣缸工作壓強調低為0.5 MPa;對于進氣模擬參數分別為流量6 kg/s,溫度625 K的試驗工況,氣缸工作壓強只能使用最大工作壓強0.8 MPa。

(4)對于進氣模擬參數分別為流量4kg/s,溫度550 K的試驗工況,氣缸與排氣腔之間石棉墊絕熱密封效果良好,不需要對氣缸采取冷卻措施;而對于進氣模擬參數分別為流量6 kg/s,溫度625 K的試驗工況,需要對氣缸采取冷卻措施。

[1]張煒,朱慧,方丁酉,等.沖壓發動機發展現狀及其關鍵技術[J].固體火箭技術,1998,21(3).

[2]葉定友.固體火箭沖壓發動機的若干技術問題[J].固體火箭技術,2007,30(6).

[3]鮑福廷,黃熙君,張振鵬,等.固體火箭沖壓組合發動機[M].北京:中國宇航出版社,2006.

[4]Ronald S Fry.A century of ramjet propulsion technology evolution[J].Journal of Propulsion and Power,2004,20(1).

Design of air conversion device for three-operating conditions conversion test of solid-fuel ramjet

HE De-sheng1,LI Guang-wu2,YANG Wei2,ZHAO Ji-wei2,BAO Fu-ting1

(1.College of Astronautics,Northwestern Polytechnical University,Xi'an 710072,China;2.The 401th Research Institute of the Fourth Academy of CASC,Xi'an 710025,China)

An air conversion device,which can control air conversion between overflow and non-overflow,has been designed according to the sequence request of solid-fuel ramjet three-operating conditions conversion test.According to the test results and the analysis,the working pressure of cylinder is between 0.5 MPa and 0.8 MPa.The cylinder need not be cooled under 4 kg/s flow rate and 550 K temperature due to because the good insulation and sealing effect of asbestos gasket.But it need be cooled under 6 kg/s flow rate and 625 K temperature.The air conversion device meets the requirements of test and pasesses the advantages of reasonable structure and simple operation.

solid-fuel ramjet;three-operating conditions;conversion test;air conversion device

V435

A

1006-2793(2012)03-0419-04

2011-12-22;

2012-03-14。

總裝預研項目(51328050302)。

何德勝(1974—),男,博士生,主要從事固體火箭沖壓發動機地面試驗技術研究。

(編輯:呂耀輝)