供熱機組在線監測系統以熱定電模型研究

解春林,薛永鋒,王松嶺

(1.華北電力大學,河北 保定 071003;2.遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006)

供熱機組以熱定電是落實節約能源法和節能發電調度管理辦法的具體體現,有利于節能減排和實現電網經濟調度,特別在緩解采暖期電網調峰壓力等方面具有積極作用[1]。供熱機組在線監測是對電廠的熱負荷、電負荷等重要參數進行實時監測,對現場數據計算分析,并將計算結果送往調度和管理部門,根據實時在線監測的結果,合理分配發電負荷[2]。以熱定電的關鍵是根據機組實際情況建立以熱定電數學模型。

1 以熱定電的研究方法及考慮問題

1.1 以熱定電研究方法

a. 熱力計算法[3]。根據機組熱負荷的變化,獲取相應的熱力參數,計算出機組在某一熱負荷下的理論最低發電功率。前提條件是機組具有比較詳細的設計及改造資料,可采用計算的方法確定機組供熱期最小負荷運行方式。

b. 供熱工況圖法[4]。由于熱、電負荷變化不規律,在進行供熱機組的變工況熱、電負荷計算或分配時,常把各種運行條件下的汽輪機組功率、流量和抽汽量關系表示成曲線形式,即供熱機組的工況圖。若機組具有比較完整的供熱工況圖,可采用本方法確定機組供熱期最小負荷運行方式。

c. 現場試驗法[5]。根據機組實際供熱量,在滿足供熱參數的條件下,通過試驗確定機組供熱期最小負荷關系曲線。

1.2 需考慮的問題

a. 有鍋爐蒸汽經減溫減壓后供熱的情況,應扣除鍋爐直接供熱熱量后再確定最小發電負荷[6]。

b. 熱量計算時應考慮供熱結算點的位置。

c. 鍋爐最低穩燃負荷、低壓缸最小汽流量、冬季廠用蒸汽、廠房采暖和上網配置等因素也應考慮[7]。

2 以熱定電數學模型的建立

熱力計算法需要足夠的汽輪機通流部分數據,計算難度較大;供熱工況圖法主要適用于已投產的熱電聯產機組,但后期改造的機組普遍沒有供熱工況圖;現場試驗法工作量較大。

本文主要采用熱力計算法計算出理論最低發電功率,再采用現場試驗法進行現場驗證。

2.1 供熱機組變工況計算步驟

a. 基準工況的熱系統計算

供熱機組一般選取最大工況作為基準工況。平均工況下工業抽汽與采暖抽汽為最大負荷,末級進凝汽器流量為最小允許流量,電負荷為額定功率。根據基準工況的數據資料用循環函數法計算熱系統,確定各特性參數和流量參數 (作為基準數據)。基準工況計算是變工況計算的基礎。

b. 分區段計算各級抽汽壓力

供熱機組各抽汽壓力采用分缸 (即分區段)計算、逐步向后推進的方法。首先假定主蒸汽流量D0,計算調節級后壓力,然后計算高壓缸各抽汽口的壓力,并進行熱系統計算,得出各抽汽段抽汽量Dj,直到計算至除氧器。計算低壓缸前,先求出通過低壓加熱器的水流量DL,再計算低壓缸各抽汽壓力,并進行熱系統計算,求出各Dj。

c. 迭代及可行性檢驗

計算中應注意Pe、D0、Dg、Dc、Dn之間的關系 (即已知上述參數中的3個,可用功率和質量方程求解其余2個),來判斷變工況計算結果是否可行。若出現中的任意一種情況,表明變工況計算不可行,必須加入新的約束條件重新迭代計算,直到各種約束條件全部滿足為止。其中,Pe為電功率,MW;為最大允許電功率,MW;為最大主蒸汽流量,t/h;Dg為工業抽汽流量,為最大工業抽汽流量,t/h;Dc為采暖抽汽流量,為最大采暖抽汽流量,t/h。熱系統迭代的終止條件可表示成:

式中,Dn為末級組凝汽流量,t/h;Dminn為最小末級組凝汽流量,t/h;ε為誤差允許值。

2.2 供熱目標值的確定

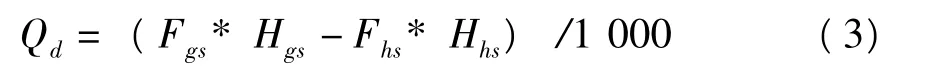

目標值計算見式 (2)和式 (3):

式中,Qg為工業抽汽熱量,GJ/h;Fg為工業抽汽流量 (由現場采集系統獲得),t/h;Hg為工業抽汽焓 (由工業抽汽壓力Pg和工業抽汽溫度Tg通過焓熵表確定),kJ/kg。

式中,Qd為采暖抽汽熱量,GJ/h;Fgs為采暖熱水(一環網)供水流量(由現場采集系統獲得),t/h;Hgs為采暖熱水 (一環網)供水焓 (由采暖熱水(一環網)供水壓力Pgs和采暖熱水 (一環網)供水溫度Tgs通過焓熵表確定),kJ/kg;Fhs為采暖熱水 (一環網)回水流量 (由現場采集系統獲得),t/h;Hhs為采暖熱水 (一環網)回水焓 (由采暖熱水 (一環網)回水壓力Phs和采暖熱水 (一環網)回水溫度Ths通過焓熵表確定),kJ/kg。

2.3 以熱定電數學模型計算結果現場驗證

由于系統最小負荷根據設計工況計算得出,因此可能與現場機組的最小負荷不同,當兩者相差較大時需進行現場驗證。驗證包括對主要參數的現場驗證和低壓缸排汽流量的確定。

主要參數的測量誤差會導致計算出的最小負荷和實際情況出現偏差,所以需要對工業抽汽流量、采暖抽汽流量、供水流量、回水流量、排汽壓力等主要參數進行現場驗證,確認現場儀表的準確性。

低壓缸排汽流量在僅滿足低壓缸冷卻蒸汽流量時為最小,此時對應的負荷就是機組最小負荷。確定低壓缸排汽流量需根據現場參數對汽輪機進行完整的熱力計算 (相當于一次汽輪機熱力性能試驗),再根據計算結果和機組實際情況調整至最小負荷。

3 以熱定電數學模型示例

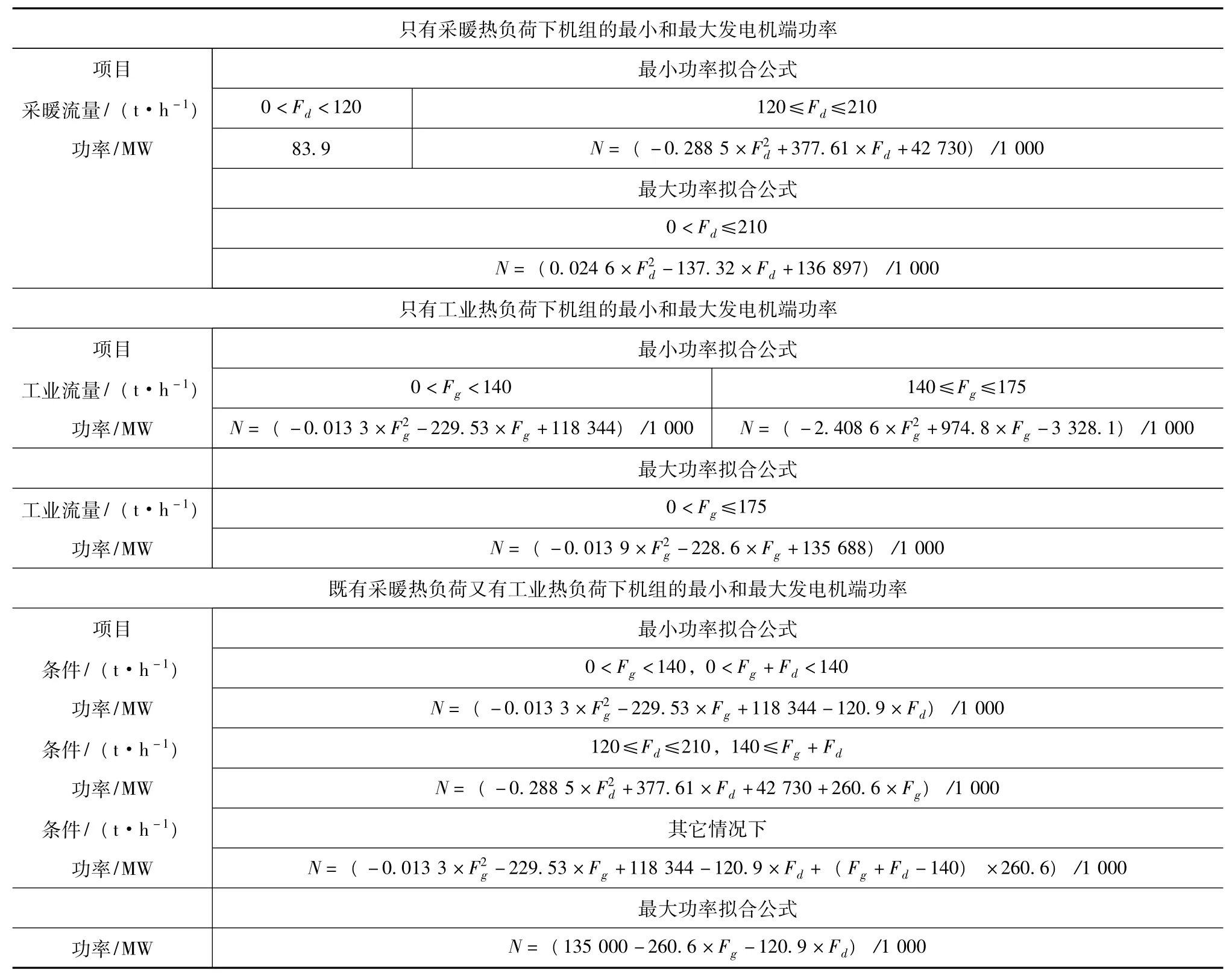

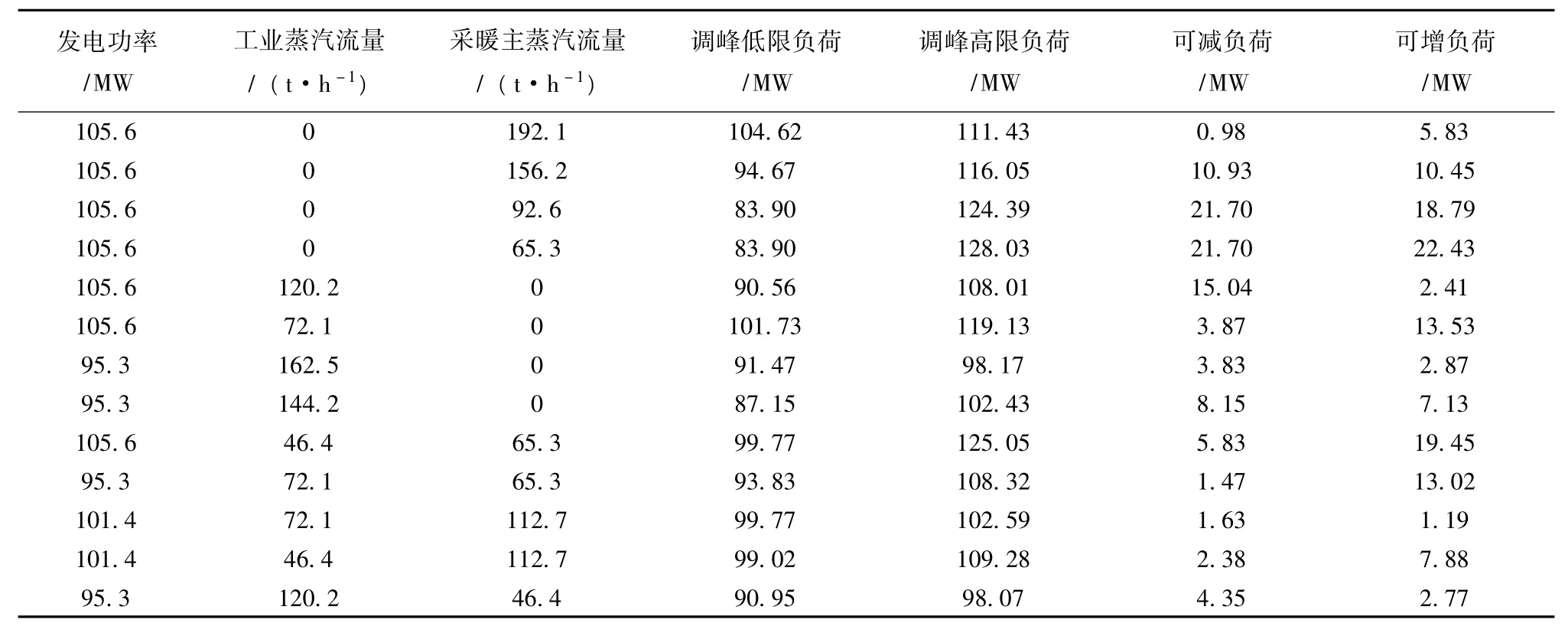

以某發電廠135 MW機組為例,以熱定電數學模型見表1。

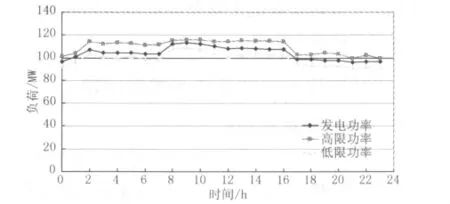

圖1 24 h內實際功率和計算功率的對比

表1 通遼盛發熱電廠以熱定電數學模型

表2 采用該模型的機組供熱調峰特性匯總表

根據表1可計算出不同工業負荷和采暖負荷下機組的最大與最小負荷,最后根據計算結果和機組實際運行情況進行現場驗證,證明數學模型的準確性。表2為采用該模型的在線監測系統軟件部分界面,圖1為24 h在線監測下實際功率和計算功率的比較。

4 結束語

以135 MW機組為例,為以熱定電提供了建立數學模型的方法和步驟,分別在機組只有采暖負荷、工業負荷及既有采暖負荷又有工業負荷三種條件下進行了最小和最大發電機端功率計算公式的擬合,得到了計算公式。通過電廠的試用和對現場數據的采集對比,證明了此數學模型的準確性與實用性。

[1] 李樹強,張 敏.東北電網供熱機組以熱定電在線監測系統開發技術報告[R].沈陽:東北電力科學研究院有限公司,2011.

[2] 李勤道,嚴俊杰.熱電廠熱電負荷分配方法的研究 [J].動力工程,2001,21(1):1 078-1 081.

[3] 劉 凱.汽輪機試驗 [M].北京:中國電力出版社,2005.

[4] 王培紅.供熱機組熱電負荷優化算法研究 [J].汽輪機技術,2004,46(1):37-40.

[5] 唐家裕.不同類型供熱機組負荷優化的研究[J].東北電力技術,2007,28(8):10-13.

[6] 魏 豪.供熱電廠熱電負荷優化分配系統的研制[J].東北電力技術,2002,23(11):15-18.

[7] 李勤道.熱電廠熱電負荷分配方法的研究[J].動力工程,2001,21(1):1 078-1 081.