某電廠冷啟動蒸汽疏水管道三通開裂問題治理

田成川,胡 冰

(1.遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006;2.北方重工集團有限公司,遼寧 沈陽 110141)

1 概述

某電廠3號機組為200 MW亞臨界燃煤發電機組,2003年投入運行。因電廠需要,于2005年設計增加了冷啟動蒸汽管道,該管道與主蒸汽管道相連,后期又增加了冷啟動蒸汽疏水管道。該機組冷啟動蒸汽疏水管道與冷啟動蒸汽管道連接處三通焊口運行過程中,短時間多次開裂,經過多次補焊處理,效果很不理想。相關管道的規格參數如下:

主蒸汽管道:管道主管規格Φ377×28 mm、支管規格Φ325×25 mm、材質12Cr1MoV。

冷啟動蒸汽管道:規格 Φ273×8 mm、材質12Cr1MoV。

冷啟動蒸汽疏水管道:規格Φ32×3.5 mm、材質12Cr1MoV。

2 管線的實際狀況

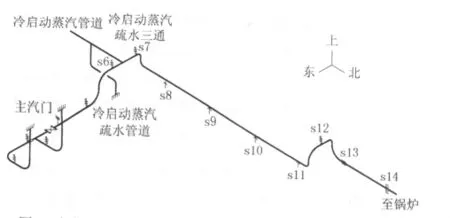

發電廠汽水管道的應力狀況是影響管道安全性的最重要因素,焊口發生開裂的根本原因就是焊口處的應力超過需用應力。對于在役管道,支吊架既是影響管系應力的主要因素,又是改善應力的主要手段。管道支吊架起到承受管道載荷、限制管道位移、控制管道振動的作用。因此,首先需對管道及支吊架的布置和狀態進行檢查。主蒸汽管道及支吊架布置以及與冷啟動蒸汽管道、冷啟動蒸汽疏水管道的連接關系如圖1所示。

經過對主蒸汽管道及冷啟動蒸汽管道、冷啟動蒸汽疏水管道的檢查發現問題如下:主蒸汽管道14號支吊架為固定支架,南向直管段非常長;主蒸汽管道S6、S7號吊架吊桿偏斜嚴重;冷啟動蒸汽疏水管道的管徑遠遠小于冷啟動蒸汽管道以及主蒸汽管道;冷啟動蒸汽疏水三通開裂,三通距離主蒸汽管道很近;冷啟動蒸汽疏水管道管線較短。

圖1 主蒸汽管道與冷啟動蒸汽管道、冷啟動蒸汽疏水管道連接圖

3 應力分析

管道的應力通常由管道自重、內壓、熱膨脹等產生,其中自重及熱膨脹產生的應力主要取決于管道及支吊架的布置[1]。對于在役管道的應力分析與校核,主要是核算管道系統的一次應力和二次應力是否在允許范圍之內。一次應力是由內壓和所加外載產生的正應力和剪切力。它必須滿足外部、內部力和力矩的平衡法則。一次應力的基本特征是非自限性的,它始終隨所加載荷的增加而增加,超過屈服極限或持久強度,將使管道發生塑性破壞。二次應力是管道由于冷、熱態變形受約束產生的正應力和剪應力。它本身不直接與外力相平衡。二次應力的特征是有自限性的,當局部屈服和產生小量塑性變形就能使應力降低下來。二次應力過大,當應變在多次重復交變的情況下,容易引起管道疲勞破壞[2]。

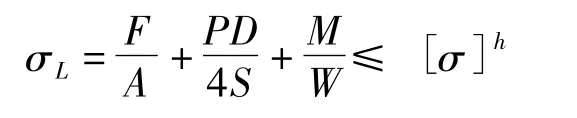

3.1 一次應力校核條件

管道組成件的厚度及補強計算滿足要求時,則由于內壓所產生的應力應認為是安全的[3]。內壓產生的軸向應力為周向應力的0.5倍,因此,管道中由于內壓軸向應力、重力和其他持續載荷所產生的軸向應力之和σL,不應超過材料在設計最高溫度下的許用應力 [σ]h,即:

式中 F——壓力引起的軸向力之外的附加軸向外力,N;

A——管道橫截面積,mm2;

P——設計壓力,MPa;

D——平均直徑,mm;

S——壁厚,mm;

M——合成彎矩,N·mm;

W——抗彎截面模量,mm3。

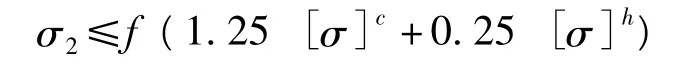

3.2 二次應力校核條件

二次應力的校核條件來源于結構安定性條件。當載荷在一定范圍內變化時,結構內不發生連續的塑性變形循環[4]。在初始幾個循環后,結構內的應力應變都按線彈性變化,不再出現塑性變形,以防止結構發生低周疲勞。在工藝管道和動力管道中發生的疲勞破壞,雖然大多屬于低周疲勞,但某些循環次數高的管道也可能發生高周疲勞破壞,因此,二次應力校核時還需引入應力范圍減小系數f,當循環次數較高時,對二次應力的允許范圍進一步加以限制,由此即得:

式中:σ2為二次應力,MPa; [σ]c為冷態許用應力,MPa;[σ]h為熱態許用應力,MPa。

4 冷啟動蒸汽疏水管道應力校核及三通開裂問題分析

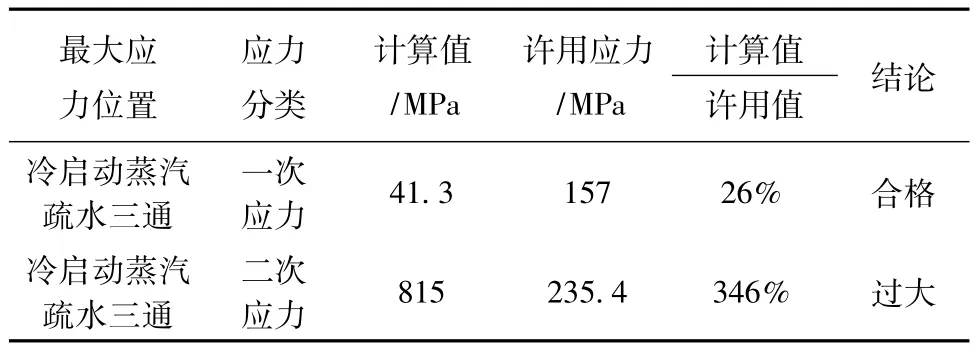

利用有限元法,將管道分成許多直單元或弧單元,利用單元與臨接單元的力的平衡條件和變形連續條件列出整個管系的變形協調方程[5]。冷啟動蒸汽疏水管道運行參數為溫度120℃、壓力0.1 MPa,經計算接管座一次應力合格,二次應力最大值為815 MPa,超過許用應力3.5倍,管道應力超標,詳見表1。

表1 冷啟動蒸汽疏水管道改造前連接三通焊口應力

該機組主蒸汽管道如圖1所示南北走向水平管段總長42.1 m,其中14號固定支架以南長36.6 m。高溫運行時管道由14號固定支架位置向南熱膨脹,6、7號彈簧吊架間管道南向熱位移達240 mm,6、7號彈簧吊架吊桿嚴重傾斜,同時造成與之連接的冷啟動蒸汽管道隨主蒸汽管道向南有很大熱位移,在冷啟動蒸汽管道疏水管道接管座處產生較大的二次應力。冷啟動蒸汽疏水管道規格為Φ32×3.5 mm,遠遠小于冷啟動蒸汽管道和主蒸汽管道的規格,其剛度和強度均遠遠低于這兩條管道,很容易發生管道焊口開裂事故。

5 解決方案

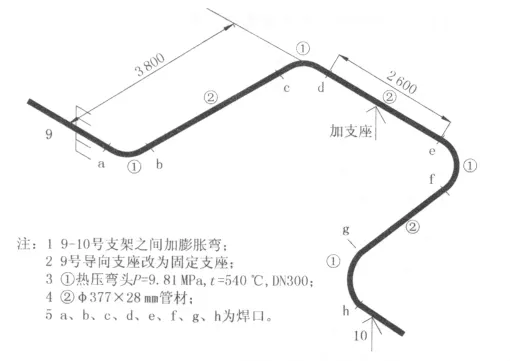

綜上所述,產生冷啟動蒸汽疏水三通開裂的關鍵原因即主蒸汽管道南北走向直管段過長,造成了冷啟動蒸汽管道南向熱位移過大,從而造成了疏水三通焊口二次應力超標。為解決此問題,考慮將9號導向支架更改為固定支架,并在9、10號支架間增加一個膨脹彎,用來吸收9~14號支架之間管道的熱膨脹量。

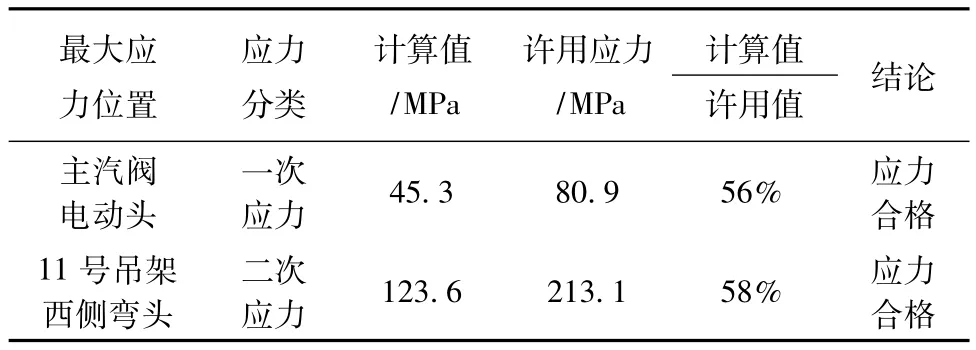

表2 主蒸汽管道應力最大值表

對上述改造方法進行應力核算,改造后的主蒸汽6、7號彈簧吊架間管道的熱位移減小到72 mm左右,不到改造前管道該處熱位移的1/3。主蒸汽管道運行參數為溫度540℃、壓力9.81 MPa,經計算按上述改造一次應力最大值為45.3 MPa,二次應力最大值為123.6 MPa,均小于其許用應力(見表2),改造后主蒸汽管道應力核算合格。由于主蒸汽6、7號彈簧吊架間管道熱位移減小,使冷啟動蒸汽疏水管道接管座處初始位移減小,相應的二次應力減小很多,經計算其二次應力最大值為165 MPa,小于許用應力值。

圖2 膨脹彎示意圖

因此,改造9號支架,并在9、10號支架間增加膨脹彎的方法可行,可以解決三通管座開裂和S6、S7號支吊架嚴重偏斜問題。具體方案如下。

a. 膨脹彎為水平面內的門型結構,采用4個熱壓彎頭加3段直管。

b. 熱壓彎頭規格為 P=9.81 MPa,t=540℃,DN300,R=2D(外徑 D=377 mm),材質12Cr1MoV。

c. 3段直管規格為 Φ377×28 mm,材質12Cr1MoV,長度分別為2 600 mm、2 300 mm、2 300 mm。因原管道更換下的直管段長度為5 800 mm,措施得當,可將其分割成需要的直管段。

d. 增加滑動支座1個,膨脹彎設置及支吊架布置見圖2。

e. 將原9號導向支座改造為固定支座。

6 結論

經對主蒸汽管線的改造,主蒸汽管道的熱位移狀態得到了控制,冷啟動蒸汽疏水管道端點的初始位移大幅減小,該管道三通的熱脹二次應力降低到許用應力范圍之內。機組啟機穩定運行后,此三通焊口未再發生過開裂現象,冷啟動蒸汽疏水管道三通焊口開裂問題得到了解決。同時,主蒸汽管道S6、S7號吊架的吊桿運行狀態偏斜角度明顯降低,與豎直方向夾角小于3°,能夠滿足相關規程的要求。

管道系統的應力狀態直接關系到管道的安全運行,而其應力狀態取決于管道及其支吊架的布置和選型。因此,當管道出現焊口開裂問題時,應首先對其焊口附近的管道支吊架進行檢查。

[1] 張超群.火力發電廠汽水管道支吊架檢驗、改造與調整[J].東北電力技術,2005,26(4):1-4.

[2] 王致祥,梁志釗,孫國模,等.管道應力分析與計算[M].北京:水利水電出版社,1983.

[3] Charles BechtⅣ (著),陳登豐,秦叔經,等譯.工藝管道ASME B31.3實用指南 [M].北京:化學工業出版社,2005.

[4] 唐永進.壓力管道應力分析 [M].北京:中國石化出版社,2009.

[5] 田成川,閔玲春,徐云啟.某電廠350 MW機組再熱 (熱段)蒸汽管道下沉治理 [J].東北電力技術,2011,32(8):30-32.