抽水蓄能電站靜止變頻啟動裝置(SFC)系統分析

金世鑫,高嘉賡,凌偉平

(1.遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006;2.東北電力大學,吉林 吉林 132012;3.遼寧電力勘測設計院,遼寧 沈陽 110179)

1 SFC的組成及結構

1.1 SFC組成

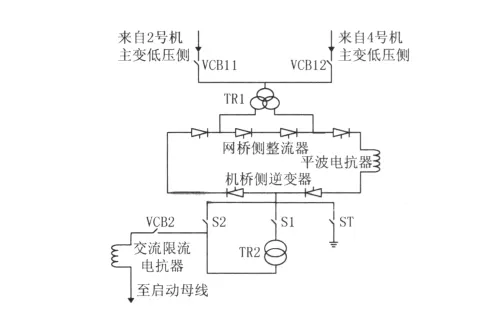

蒲石河抽水蓄能電站由4臺300 MW機組組成,總裝機容量1 200 MW,配置1臺SFC,按照一供一備的方式通過2號、4號主變低壓側給SFC供電,具有較高可靠性。如圖1所示,SFC系統由輸入變壓器 (TR1)、輸出變壓器 (TR2)、輸入開關柜、輸入變綜保/測控柜、電網側整流橋 (網橋)、機組側逆變橋 (機橋)、平波電抗器、輸出開關柜、控制器、限流電抗器、冷卻系統組成。

1.2 SFC各組成部分的結構及意義

圖1 SFC一次結構圖

輸入變采用三繞組變壓器,變比為18 000/2 400/2 400,接線組別為Dd0,Dy1,低壓側的2組橋臂串接在一起,這種接法的好處是可以有效去除系統中的3次諧波和由于整流產生的5次和7次諧波,另外,直流側安裝的直流電抗器可以有效提高直流側波形的平滑度,抑制晶閘管整流后產生的諧波。整流橋和逆變橋按照N+1冗余設置,網橋側每組橋臂由3個晶閘管組成,機橋側每組橋臂由4個晶閘管組成,共60個晶閘管,增強了系統的可靠性和網橋機橋的耐受電壓。SFC拖動時,控制器通過光纖向晶閘管的脈沖控制板上發送光信號,脈沖控制板將光信號轉化為電信號并將該信號作用于晶閘管的門極,實現晶閘管導通的控制。SFC冷卻水系統采用內外冷卻水相結合的方式,內部晶閘管冷卻水采用去離子水,外冷卻水(粗水)通過換熱器來冷卻去離子水,保證了晶閘管絕緣不受損壞。

2 SFC工作原理及拖動狀態

2.1 SFC工作原理

SFC拖動原理是通過變頻器將主變低壓側的網側電壓變為頻率由0~50 Hz均勻變化的交流電,由該交流電產生的旋轉磁場將轉子從零拖動到額定轉速,由于低頻時電壓接近于直流,所以需通過隔離刀閘S2將輸出變旁路,當機組頻率大于5 Hz時將輸出變接入,SFC進入到線性增速階段,此時SFC輸出的動力矩大于阻力矩,此時SFC輸出電流為輸出變TR2的額定電流,當機組轉速達到333 r/min,轉速不會繼續增加,此時SFC輸出力矩等于轉子勻速轉動所需的阻力矩,SFC輸出電流減小至額定值的1/3左右。

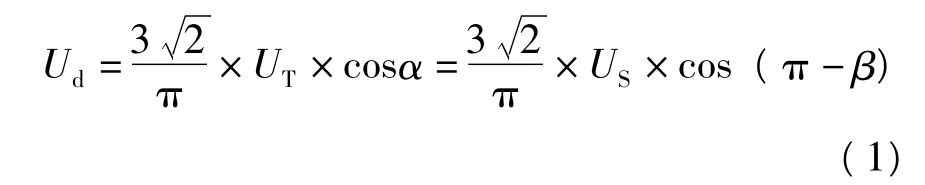

由于每一次需導通2個晶閘管形成回路,所以加到網橋側的電壓為線電壓,SFC控制器每隔60°電角度向另外一組晶閘管發送脈沖,每個周期(360°電角度)向晶閘管發送6組觸發脈沖,晶閘管的導通順序是1-2,2-3,3-4,4-5,5-6,6-1,一組晶閘管每次導通120°,設網橋側晶閘管觸發角為α,機橋側觸發角為β,直流側電壓平均值為Ud,主變低壓側線電壓有效值為UT,機端線電壓有效值為US,直流側電壓與交流側電壓有關系如式 (1)所示。

當α=0°時,Ud為最大,Udmax=1.35×4 800=6 480 V;當α=90°時,Ud=0;當α=180°時,Ud為最小值,Udmin=-6 480 V。

當0≤α≤90°時,90°<β<180°,Ud>0,機組工作在泵工況,網橋NB1,NB2工作在整流狀態,機橋MB工作在逆變狀態;當90≤α≤180°時,0°<β<90°,Ud<0,機組工作在發電工況,網橋NB1,NB2工作在強制逆變狀態,機橋MB工作在整流狀態,通過調節α和β的角度,即可以實現均勻的變頻。

2.2 SFCQ拖動狀態

由于晶閘管整流橋自動換向需要有合適的交流電壓,但機組在拖動時轉速是由零轉速上升到額定轉速的,在機組轉速小于95%時,勵磁工作在恒電流模式,所以機端電壓的上升和機端頻率的上升成正比,從而導致SFC拖動必然要分為2個狀態。在f<5 Hz時,晶閘管橋臂上所加的電壓很小,不足以將其關斷,此時SFC工作在脈沖換向階段,通過S2將輸出變旁路,利用較低的轉矩進行拖動。此過程實現方法如下:由SFC控制器將網橋NB1,NB2設置在全逆變方式來截斷直流回路的電流Id,當Id等于0時,網橋NB1,NB2可控硅被封脈沖。當控制器檢測到回路的電流為0,就會把脈沖送到根據轉子位置信號計算出的下一組欲觸發的可控硅,同時取消網橋NB1,NB2的全逆變狀態,恢復回路的電流,使新的一組可控硅導通,在低速運行階段,強制切斷直流電流的時間最少需要4 ms,隨著電動機頻率的增加,可用于取消和恢復回路電流的時間將越來越短,最終無法繼續強制換向運行[1-2]。因此,脈沖耦合方式必然存在一個上限工作頻率,一般不超過額定頻率的10%。當機組頻率大于5 Hz時,機端已經建立起足夠換向的電壓,此時SFC斷開S2,合上S1,機橋側電壓通過輸出變加到定子上,此時SFC達到額定的加速度力矩,晶閘管換向時,不需要強制逆變,也不需要知道轉子初始位置,此時SFC工作在同步換向階段,控制器只需每隔60°電角度向下一組需要導通的晶閘管發送脈沖即可,當下一組晶閘管導通時,即可通過反向電壓自然關斷上一組晶閘管[3]。SFC的整個拖動過程由這2個階段組成,為了使SFC能夠正常完成拖動,脈沖換向的上限頻率應該略高于同步換向過程的下限頻率[4]。

3 轉子初始位置的計算

3.1 轉子初始位置角與定子電流流向、導通晶閘管編號的關系

圖2 轉子位置與晶閘管導通、定子電流流向的對應關系

轉子初始位置是機組在抽水工況下啟動的瞬間,轉子相對于定子坐標系的位置,用轉子產生的磁動勢與直軸間夾角λ的正余弦值[5]來衡量,計算轉子初始位置是為了SFC工作在脈沖換向階段時,確定應該導通的兩組晶閘管,一個周期內轉子初始位置和所導通晶閘管的關系如圖2所示。

3.2 轉子初始位置角的計算方法

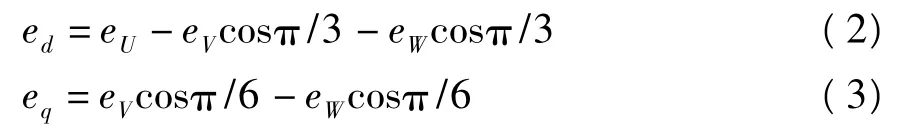

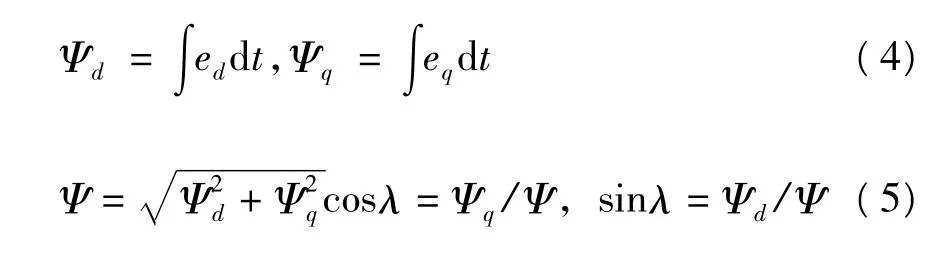

蒲石河電站SFC采用電氣測角方法,即利用電樞繞組的感應電動勢檢測轉子位置。SFC投入前啟動勵磁,在轉子磁場迅速建立過程中,定子繞組感應出三相電動勢eA、eB、eC,由于轉子的空間位置不同,三相感應電動勢的大小、方向也不同,位于機橋側的高精度數字電壓互感器 (PIB)通過啟動母線檢測到定子感應電勢并將其傳送到控制器中進行計算。將定子感應電勢分解到轉子dq坐標系,如式 (2)、(3)所示,這樣即可以將其轉化為dq坐標系下的矢量ed,eq的輸入電壓模型,利用電壓模型通過式 (4)對電動勢積分等運算就可得磁鏈的大小,利用式 (5)可以計算出轉子位置角,式中ed為分解到直軸方向電動勢,eq為分解到交軸方向的電動勢,eU,eV,eW分別為定子三相上感應出的電動勢,Ψd為直軸方向的磁鏈,Ψq為交軸方向的磁鏈,λ為轉子初始位置角。

4 SFC拖動流程

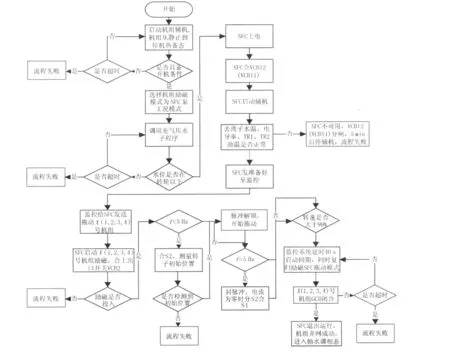

SFC拖動時監控系統 (CSCS)通過調用SFC控制器內部的控制流程來完成機組泵工況下的拖動過程,拖動流程如圖3所示。

SFC拖動機組時,首先通過監控選擇機組在SFC抽水工況下運行,選擇勵磁調節器工作在SFC拖動模式,然后調用充氣壓水程序,充氣壓水成功后,監控啟動SFC,SFC控制器收到監控的啟動指令后會順序啟動與之相關的各種輔機 (去離子水泵、輸入、輸出變油泵和晶閘管冷卻器風扇),此時如果SFC各項運行參數均正常則向監控發出“SFC準確好”信號同時閉合輸入變高壓側開關,監控收到SFC的反饋后向其發送拖動某一臺機組的控制信號,SFC收信后即會進入順序拖動流程,以恒定的加速度將機組拖動到額定轉速,SFC拖動的力矩由內部控制器設定,其整定原則是保證在機組加速階段機橋側的最大輸出電流不大于輸出變的額定電流的情況下盡可能的增大力矩從而減少拖動時間。機組并網后,SFC退出運行,進入熱備或靜止狀態,等待下一次的拖動命令。

圖3 機組泵工況SFC拖動流程圖

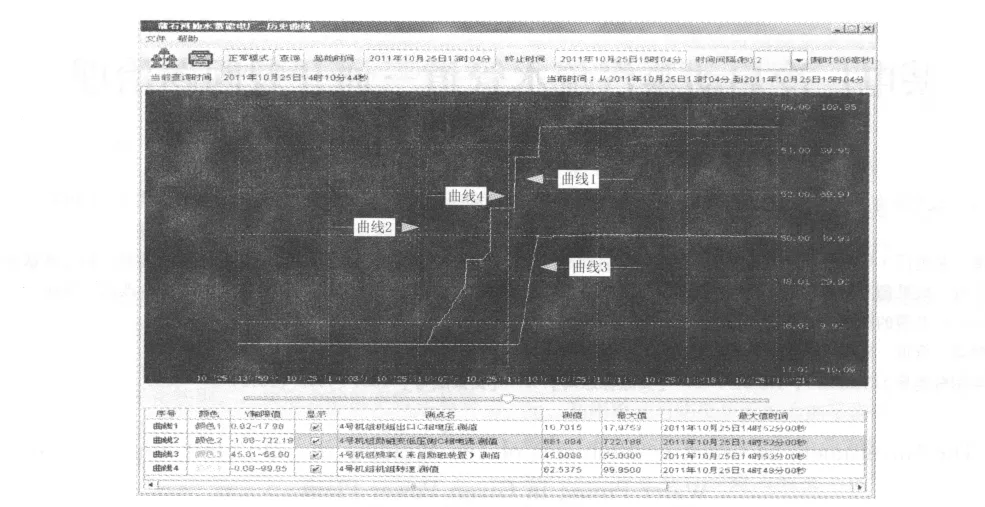

圖4 機組各參數隨轉速上升的曲線

5 SFC拖動機組時各參數的錄波圖

SFC拖動機組時,當轉速在95%以下時,勵磁系統處于恒勵磁電流調節模式,此時SFC工作在線性增速階段,由于同步發電電動機拖動時,機端電壓會隨著轉速的上升而增加 (如圖3所示),電壓增加的趨勢和轉速增加的趨勢幾乎一致,當機組轉速小于95%額定轉速時,勵磁電流決定了發送或吸收感性無功的多少,在恒勵磁電流模式時,無功基本保持恒定,SFC拖動時勵磁電流、機組轉速、機端電壓、機端頻率變化的曲線如圖4。

SFC將機組拖動至99%額定轉速時,其觸發角不會繼續改變,機端頻率也就不會繼續增加,但是由于機組的慣性,在此時往往會突然產生一個較大的超調量,然后超調量逐漸縮小,直到頻率收斂于接近額定頻率,此時機端頻率變化的控制權交給同期裝置,同期裝置向SFC發出增頻或減頻的脈沖信號,當機端電壓與主變低壓側電壓的壓差、相角差、滑差滿足同期裝置的要求時同期合閘繼電器啟動,機組同期并網,當發電機出口開關 (GCB)自準合閘后,為了避免系統合環運行,SFC立即退出運行,變頻裝置封脈沖,VCB2、S2分閘,此時SFC處于熱備態,可以進行下一臺機組的拖動,若無拖動機組或SFC連續運行超過24 min,VCB11、VCB12正常分閘,5 min后,SFC停輔機,進入停止狀態。

6 結束語

SFC以無級調速、反應速度快、啟動平穩、啟動成功率高和維護方便等優點,已經在我國大型抽水蓄能電站中得到廣泛的應用,本文介紹了蒲石河抽水蓄能電站SFC系統的組成、工作原理、工作流程,在實際啟機過程中錄制并分析了機端各電氣參數隨頻率變化的波形圖,以期對SFC的調試工作有一些指導和幫助。

[1] 胡雪琴.靜止變頻啟動裝置 (SFC)總結與探索 [J].云南水力發電,2007,23(1):109-113.

[2] 周嘉元,鄭慧娟.抽水蓄能機組起動中的若干問題 [J].水利發電,2007,59(10):59-62.

[3] 王兆安,黃 俊.電力電子技術[M].北京:機械工業出版社,2000.

[4] 戈寶軍、李玉玲.勵磁控制下抽水蓄能電機靜止變頻器起動研究[J].電機與控制學報,2003,7(3):187-190.

[5] 李玉玲,王自濤,戈寶軍.同步電動機靜止變頻自然換流起動過程研究[J].哈爾濱理工大學學報,2000,5(1):79-82.