煉廠提高延遲焦化裝置處理能力方法

李建強

(東營職業(yè)學院,山東 東營 257091)

0 引 言

隨著世界原油價格的升高,煉油廠的生產(chǎn)成本不斷增加,經(jīng)濟效益日益下降.由于重質原油和劣質原油的價格較低,加工重質原油和劣質原油越來越得到人們的重視[1].延遲焦化工藝[2-8]是應用最廣泛的渣油加工工藝,它對原料性質變化的強適應性、低投資、高柴汽比、加工靈活,極大地提高煉油廠加工重質原油和劣質原油的能力.至今,延遲焦化裝置加工能力和技術得到了較大發(fā)展,“大型化、清潔化、自動化、靈活化”是延遲焦化技術工藝的發(fā)展方向.其技術經(jīng)濟優(yōu)勢主要體現(xiàn)在[8]:

a. 技術成熟,不使用催化劑,所以不考慮因催化劑中毒而必須進行的催化劑再生和更新等問題;b. 工藝流程簡單,生產(chǎn)成本較低;c. 對原料適應性強,尤其適宜于重質和超重質原油的渣油深加工;d. 建設投資適中,一次投資費用較低;e. 有利于增產(chǎn)中間餾分油,提高柴汽比;f. 為制氫和乙烯裂解提供了廉價的原料.

1 提高延遲焦化處理能力的必要性

近幾年來,國內煉油企業(yè)的加工原油密度逐漸增大,石蠟基原油量減少,中間基原油和重質稠油量增加,因而重油產(chǎn)量大幅增加[9].隨著原油的重質化,渣油的收率不斷提高,而為提高汽油質量降低了催化裝置的摻渣比;為優(yōu)化加氫裂化裝置原料降低操作費用也減少重油的摻煉量;為減少銷路不暢的瀝青產(chǎn)品降低了脫瀝青裝置的加工量,從而導致了渣油的過剩.各煉廠都希望通過焦化裝置處理過剩渣油,提高煉廠效益.焦化裝置大部分都滿負荷或超負荷運行,但仍不能滿足煉廠渣油加工能力的要求,需要進一步提高裝置處理能力.提高焦化裝置處理能力主要有兩種措施[10]:一是增加設備進行擴能改造;二是優(yōu)化操作條件進行負荷轉移,提高渣油轉化能力.

為了降低成本,提高經(jīng)濟效益,總廠重油加工量逐年增高,延遲焦化裝置也隨之多次改造,渣油處理量由1 200 t/d左右提升到1 300 t/d左右,但渣油的加工負荷依然吃緊[12].因此提高焦化裝置的加工負荷,增加重油轉化能力勢在必行.

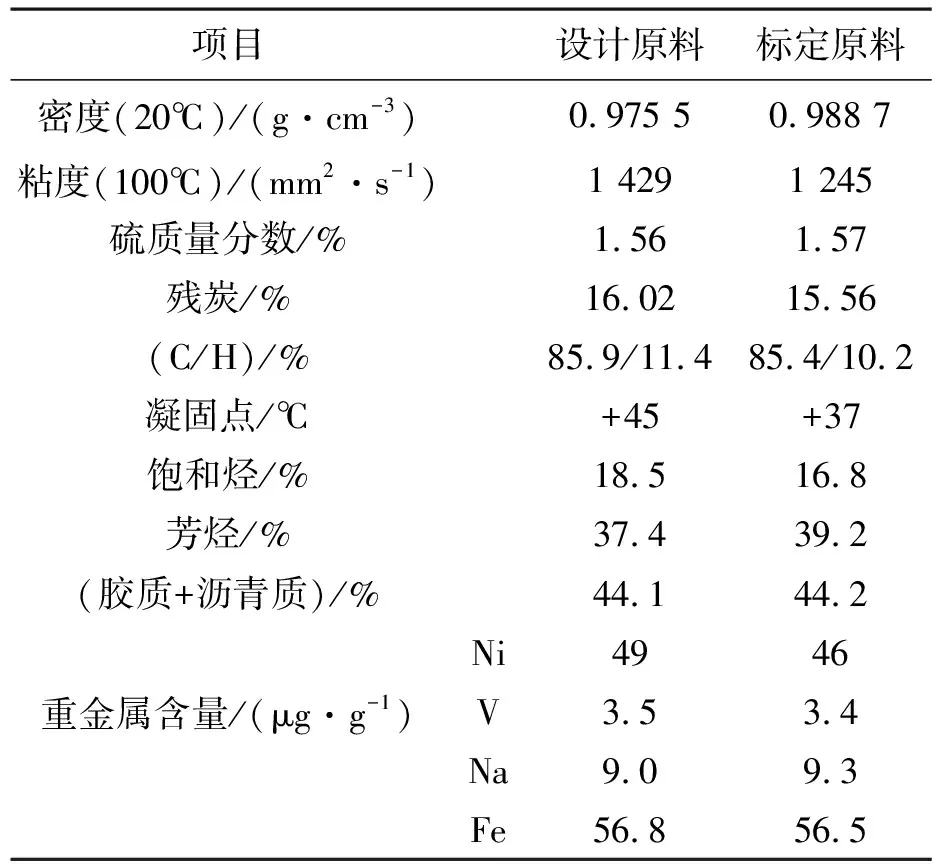

從表1可知,原料密度增大,碳氫比增大,飽和烴減少,芳烴上升,原料趨于劣質化.總廠的焦化原料是由減壓熱渣、油罐區(qū)回收的重污油組成的混合渣油,其性質見表1.造成焦化原料變差的原因是蒸餾過程中逐漸使用減壓深拔技術,將減壓蠟油從渣油中拔出來,從而導致焦化原料劣質化,由此給焦化裝置的正常生產(chǎn)帶來很大困難.但是,延遲焦化憑借其極強的加工適應能力、低加工耗能,仍具有很大優(yōu)勢.只要提高焦化重油轉化能力,便可實現(xiàn)重油加工的平衡和焦化運行的高效益.

表1 焦化裝置原料性質Table 1 Properties of Coking Unit raw materials

2 焦化裝置提高裝置處理量的擴能改造措施

影響延遲焦化裝置處理能力的關鍵設備[13]是加熱爐、焦炭塔、分餾塔及各機泵負荷.增建一爐二塔和改造分餾系統(tǒng)是擴能改造常用的方法之一,但有時受到平面布置和施工周期的限制.有條件的情況下,異地改造另建一套焦化裝置是徹底解決渣油加工能力不足的有效措施.當渣油加工能力相差不大時,可對裝置進行消除瓶頸改造并配合操作條件優(yōu)化來實現(xiàn)擴能的目的.通過對總廠焦化裝置各設備能力的核算摸底,并根據(jù)瓶頸可采取降低循環(huán)比、縮短生焦周期等措施來提高渣油處理量.

2.1 降低裝置循環(huán)比

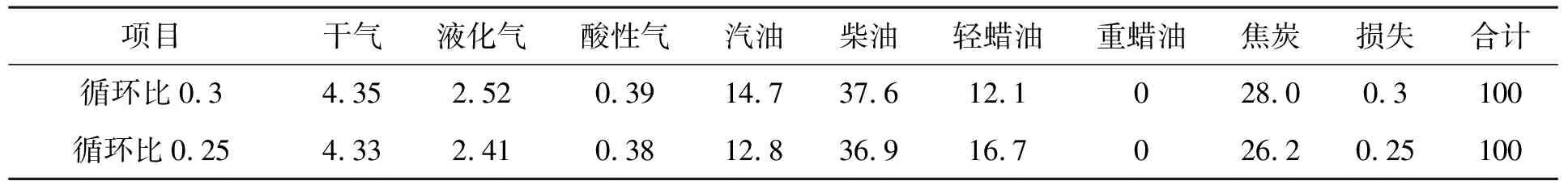

裝置循環(huán)比[14-17]是指(進焦化加熱爐的流量-新鮮原料進料量)/新鮮原料進料量,國內各煉廠延遲焦化裝置根據(jù)各自的生產(chǎn)實際情況不同,采用了不同的循環(huán)比.有些煉廠希望多生產(chǎn)汽、柴油,采用大循環(huán)比,如果在裝置不做改造的條件下,裝置處理量將相應降低.有的廠為了增加處理量采用小循環(huán)比,小循環(huán)比能有效提高處理量,同時為加氫裂化或催化裂化裝置提供更多的原料.從近幾年的發(fā)展情況來看,國內各煉廠的裝置循環(huán)比總的趨勢在降低.國內某煉廠將循環(huán)比由0.30~0.31下降為0.24~0.25,加工量由循環(huán)比降低前的3 651 t/d,提高到目前的3 873 t/d,產(chǎn)品收率變化見表2.

表2 循環(huán)比降低后產(chǎn)品收率變化比較Table 2 Contrast of product yield when recycle ratio decreased

降低循環(huán)比雖然能夠提高裝置處理量和液體收率,但當循環(huán)比降得太低,加熱爐進料接近原料性質,易造成加熱爐結焦,影響長周期運轉[17].循環(huán)比降低,產(chǎn)品質量降低,尤其是對蠟油產(chǎn)品質量影響較大,蠟油殘?zhí)考爸亟饘俸吭龈撸瑢ο掠窝b置影響較大.因此,綜合考慮焦化裝置的經(jīng)濟效益和下游加工裝置的加工能力,需要確定一個合適的循環(huán)比.

2.2 縮短生焦周期

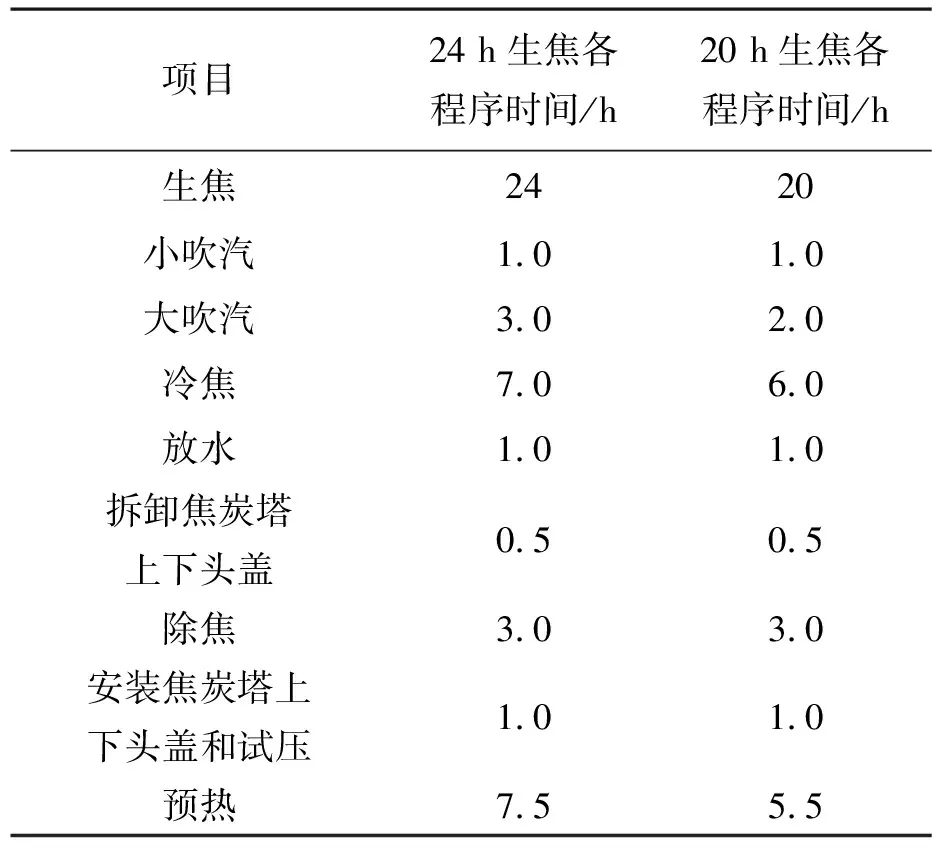

延遲焦化生焦周期[18-20]就是一個焦炭塔從進油進行焦化反應到切塔后的時間,這時另一個塔進行冷焦、除焦、預熱過程.在加熱爐和分餾塔負荷有余的情況下,縮短生焦周期也是提高延遲焦化裝置處理能力的有效方法.一般延遲焦化裝置焦炭塔生產(chǎn)周期為48 h,其中24 h生焦,另24 h由焦炭塔預處理和后處理過程占用.實際生產(chǎn)中只有大吹汽、冷焦、預熱時間可調整.因此縮短焦化生焦周期的主要目標應首先集中在這三個步驟上[21].把焦化生焦時間從24 h降低到20 h就能很容易地使裝置加工能力提高20%.國內某煉油廠焦化20 h生焦時間后,具體對比概況如下.

2.2.1 20 h與24 h生焦焦炭塔操作時間對比

實行20 h生焦后,主要從大吹汽、冷焦、預熱三個程序縮短時間.20 h和24 h生焦時間各生產(chǎn)程序安排如表3所示.

2.2.2 20 h與24 h生焦主要工藝參數(shù)對比

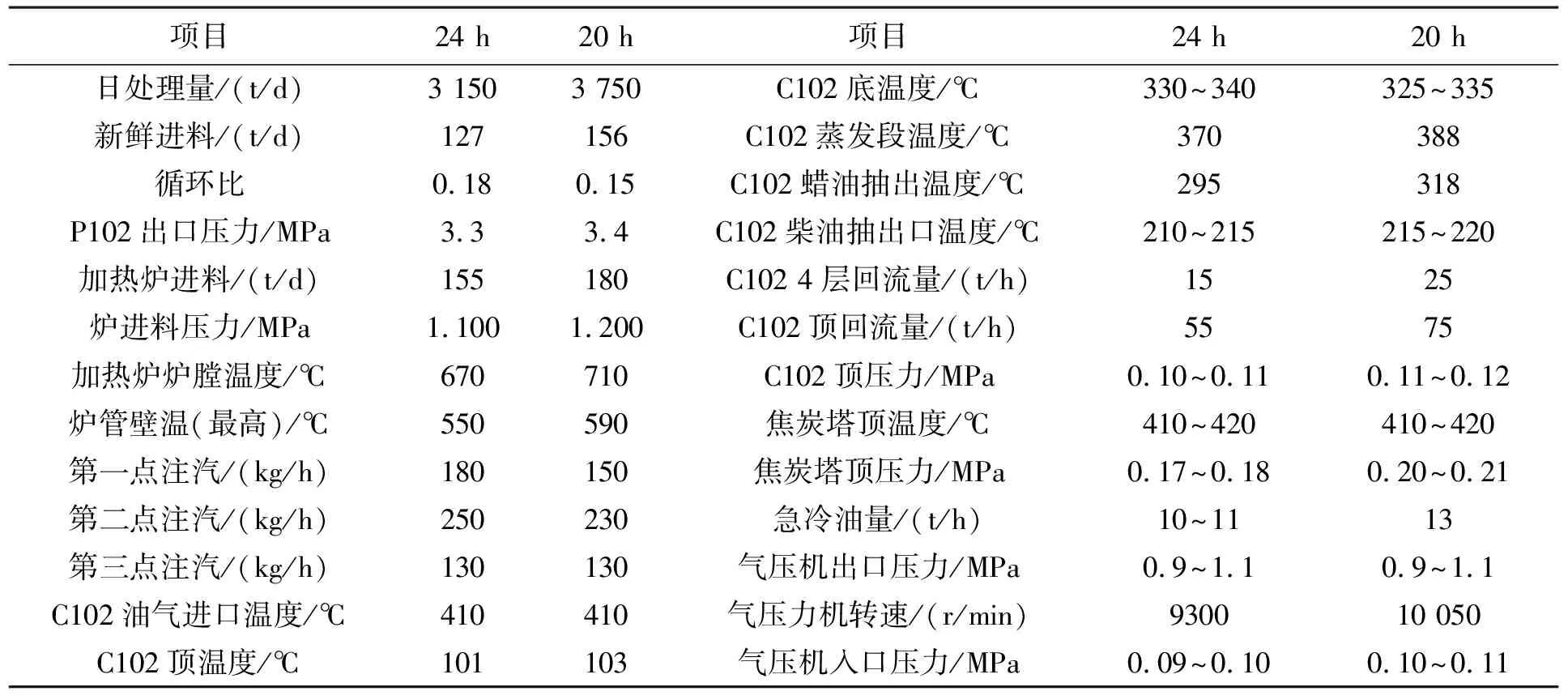

實行24 h生焦,裝置日處理量最大為3 150 t,實行20小時生焦后平均生焦高度23 m,日處理量提高到3 750 t,每天可多處理重油600 t,裝置處理量提高了20%,效果明顯[22].24 h和20 h生焦裝置主要工藝參數(shù)見表4.

縮短生焦周期可大幅度提高裝置處理量,給企業(yè)帶來經(jīng)濟效益,但是對裝置設備管理、工藝管理和生產(chǎn)操作都提出更高的要求.縮短生焦時間會引發(fā)下列幾個不良影響[23-25]:

表3 20 h和24 h生焦焦炭塔操作時間對比

a. 冷卻不充分.焦炭塔冷卻不充分將留下熱斑和烴袋,這些烴袋在除焦時放出烴,影響除焦操作.如果為了充分冷卻而加大水冷速率,此時過快的冷卻速度將會使塔壁斷面產(chǎn)生溫差,在圓截面產(chǎn)生高壓,這有可能會使塔壁開裂或鼓包.

b. 放水不徹底.縮短放水時間有可能會放水不徹底.在沒使用塔底頭蓋自動拆卸系統(tǒng)的情況下,如果焦炭塔放水不徹底,有熱水留在塔中,就有可能傷害到操作人員.因此在拆卸塔底頭蓋前必須確認焦炭塔放水干凈.

c. 切焦速度過快.切焦速度過快產(chǎn)生大塊焦,大塊焦容易損壞溜焦槽,同時也增加石油焦裝車難度.

d. 預熱不充分.時間過短,焦炭塔預熱不充分,溫差過大,突然切換容易對焦炭塔造成破壞,影響使用壽命.

表4 24 h和20 h生焦主要工藝參數(shù)對比Table 4 Contrast of main coking Process Parameters of 24h and 20h

注:C102為分餾塔,P102為加熱爐進料泵.

縮短焦化生焦時間是提高裝置加工能力很有效的手段,但是它是以增加維護費用和縮短焦炭塔使用壽命為代價的.據(jù)資料查證,焦化生焦時間由21 h縮短到18 h,焦炭塔壽命損失25%.

3 焦化裝置優(yōu)化操作方法

3.1 提高焦炭塔的反應溫度

根據(jù)焦化反應機理[26],焦炭塔內生焦反應是一個裂解和縮合同時進行的過程.裂解吸熱,縮合放熱,整個反應是一個吸熱過程.反應所需的熱量均來自加熱爐,加熱爐給熱量越大,生焦反應越徹底.為此,可以采取以下措施提高焦炭塔反應溫度[27-29]:

a. 提高加熱爐出口溫度.某煉油企業(yè)焦化裝置2008年3月實施緩和提溫操作,將加熱爐出口溫度由483 ℃提高到488 ℃,提高了焦炭塔反應溫度、深度.結果表明:當焦炭塔進料溫度低于485 ℃時,反應深度不夠,焦炭生成不成熟,難除焦;如果進料溫度高于510 ℃,反應過于強烈,焦炭變硬,除焦較困難,同時加熱爐爐管易結焦.

b. 提高管路焦炭塔保溫性能,降低輻射出口至焦炭塔的溫度.

c. 減少輻射爐管注水量.

上述措施均會提高生焦反應的給熱量.過去認為:要防止爐管結焦,就需增加加熱爐輻射入口注水量,以提高爐管內渣油流速,從而確保油品不在爐管內結焦.但是,焦化反應不徹底,生成的焦炭揮發(fā)分很高,造成了較大的資源浪費.提高反應溫度,對生焦反應和降低焦炭揮發(fā)分均有直接正作用.降低焦炭揮發(fā)分后,對以焦炭為原料,通過轉爐烘制鋁用陽極碳索的煉鋁企業(yè)有很大好處,提高了焦炭的利用價值;但對防止加熱爐管結焦不利.提高生焦反應給熱量的方法,必然會加重爐管結焦,為此可通過在原料中加入阻焦劑,增強爐管對原料性質變差的處理能力,延緩輻射爐管結焦速度.

3.2 降低焦化反應壓力

反應壓力[30]指焦炭塔頂?shù)膲毫Γ磻獕毫够a(chǎn)品分布有一定影響:壓力升高,反應深度增加,液體收率降低,氣體和焦炭的收率增加,焦炭的揮發(fā)份提高;壓力降低,反應深度減少,液體收率增加,氣體和焦炭的收率減少,焦炭的揮發(fā)份降低.為了提高裝置的經(jīng)濟效益,通常采用低壓設計和操作[31].低壓下操作可改善焦化產(chǎn)品的分布,國內焦炭塔頂操作壓力一般為0.15~0.20 MPa,國外為0.1~0.15 MPa.

降低壓力可提高蠟油收率,但壓力過低則導致焦炭塔內泡沫層升高,易攜帶焦粉并產(chǎn)生彈丸焦,同時增大了焦炭塔內氣體體積流量,這勢必增加壓縮機和塔頂冷凝系統(tǒng)的負荷,加大分餾塔和焦炭塔的塔徑,,增加裝置的投資[32-35],因此應綜合操作費用、產(chǎn)品分布和設備投資等因素確定合適的操作壓力.降低反應壓力主要由以下幾個措施[36]:

a. 降低焦炭塔頂油氣至分餾塔頂油氣的系統(tǒng)壓降.

b. 逐漸降低輻射管注水量.注水量下降后,焦炭塔氣速會降低,焦炭塔頂壓力降低.

c. 降低焦炭塔頂大油氣管線結焦速度.塔頂大油氣管線結焦過多,不僅會加快分餾塔底結焦速度,而且會使焦炭塔頂壓力升高,油氣管線壓降增大,嚴重影響裝置長時間運行.對此,可注入消泡劑降低泡沫層厚度,以降低油氣中焦粉濃度,以降低大油氣管線結焦速度.

4 結 語

針對原料性質變差、渣油產(chǎn)量增加的問題,通過降低裝置循環(huán)比、縮短生焦周期、提高焦炭塔反應溫度、降低焦化反應壓力的措施,提高焦化裝置的加工能力和加大渣油轉化深度,可以平衡全廠重油加工量,提高經(jīng)濟效益.針對焦化裝置普遍存在的分餾塔底結焦、大油氣管線結焦、爐管結焦等問題,根據(jù)優(yōu)化操作技術措施:向輻射爐管中加注阻焦劑,向原料緩沖罐中加注阻焦增收劑等措施,可減緩分餾塔底、輻射泵和爐管的結焦速度;通過加注消泡劑方法,以調整分餾塔底油循環(huán)和輻射爐管注水量;調整分餾塔底溫和焦炭塔頂溫等措施,以實現(xiàn)焦化裝置長時間運行,提高焦化裝置加工渣油的能力,其經(jīng)濟效益較為客觀.

使用此技術措施的幾點建議:

a. 提高反應溫度要與原料均質化、原料最大可裂化度充分結合,避免因提溫縮短加熱爐使用周期.

b. 爐管需采用多點注氣技術,以提高加熱爐連續(xù)運行時間.

c. 充分利用中子料位計監(jiān)控功能,及時監(jiān)控分餾塔底和焦炭塔的結焦狀況.

參考文獻:

[1] 李龍.延遲焦化裝置操作規(guī)程[S].中國石化勝利油田石油化工總廠,2003: 3-4.

[2] 王安華.優(yōu)化操作,提高延遲焦化裝置的渣油轉化能力[J].中外能源,2010,15(2):85-88.

[3] 李出和,李卓.目前焦化裝置存在的問題及處理措施[C].SEI第二屆延遲焦化年會論文,2007:157-160.

[4] 張興永,周國平,莫歐松.提高裝置處理量的措施[C].中國石化股份公司延遲焦化第二屆年會報告論文集,2005:105-115.

[5] Valyavin G G, Khukhrin E A, Valyavin K G. The place of delayed coking in modern oil refineries [J]. Chemistry and Technology of Fuels and Oils, 2007, 43(3): 191-196.

[6] Chen Qing Lin, Yin Qing Hua, Xie Xin An, et a1. Retrofit strategies for capacity expansion of delayed coking on the basis of process integration [J]. Petroleum Processing and Petrochemicals, 2002, 33(2): 55-58.

[7] Chen Qing Lin, Yin Qing Hua, Cao Yong Jun, et a1. Energy-use analysis and optimization for a delayed coker [J]. Petroleum Refinery Engineering, 2003, 33(8): 58-60.

[8] 瞿國華,黃大智,梁文杰.延遲焦化在我國石油加工中的地位和前景[J].石油學報:石油加工,2005,21(3):140-144.

[9] 申海平,劉自賓,范啟明.延遲焦化技術進展[J].石油學報:石油加工,2010,26(z1):178-182.

[10] 李志國,凌逸群.我國延遲焦化現(xiàn)狀和今后發(fā)展的建議[J].煉油設計,2001,31(7):56-60.

[11] 李出和,李蕾,李卓.國內現(xiàn)有延遲焦化技術狀況及優(yōu)化的探討[J].石油化工設計,2012,29(1):34-38.

[12] 晁可繩.遲焦化工藝技術及其進展[J].煉油設計,2001,31(11):74-78.

[13] 張力,張政偉. 延遲焦化加熱爐爐管結焦原因分析及對策[J].石油煉制與化工,2010,41(1):66-70.

[14] 張峰,陳春茂. 超稠原油延遲焦化產(chǎn)生彈丸焦的原因及對策[J].煉油技術與工程,2006,36(12):22-26.

[15] 李岀和. 國內外延遲焦化技術對比[J].石油煉制與化工,2010,41(1):30-34.

[16] 胡德銘. 延遲焦化工藝進展[J].當代石油石化,2003,11(5):113-117.

[17] 郭崇志,梁遠峰. 延遲焦化節(jié)能新工藝及對設備性能的影響[J].華南理工大學學報:自然科學版,2003,31(4):148-152.

[18] 朱懷歡. 先進控制技術在延遲焦化裝置的應用[J].化工自動化及儀表,2009,36(1):79-82.

[19] 王美志. 延遲焦化裝置先進控制系統(tǒng)開發(fā)[J].化工自動化及儀表,2007,34(6):69-71.

[20] 劉慧仙,劉靈麗,周穎,等. 含硫渣油加氫與焦化加工路線的技術經(jīng)濟對比[J].石油煉制與化工,2001,32(6):42-46.

[21] 郭愛軍,張宏玉,于道永,等. 熱重法考察渣油及其亞組分的焦化性能[J].石油煉制與化工,2002,18(7):32-37.

[22] 丁宗禹,程之光,謝繼玄. 高液收延遲焦化工藝[J].石油煉制與化工,1988,21(8):52-59.

[23] 酒巧娜,趙德智,張磊,等. 強化延遲焦化產(chǎn)品收率模型的研究[J].遼寧石油化工大學學報,2010,21(3):23-26.

[24] 施昌智,李家棟,龍軍. 比大循環(huán)比操作更有效的降低蠟油收率的延遲焦化技術[J].煉油技術與工程,2003,19(10):32-36.

[25] 徐永剛. 延遲焦化革新和新設計趨勢[J].煉油設計,1999,32(9):55-59.

[26] 李新學,林瑞森. 延遲焦化循環(huán)油組成的估算及其對生焦率的影響[J].石油煉制與化工, 1999,17(9):29-33.

[27] 李波海,張玉貞. 減壓渣油溶劑脫瀝青-焦化總液體收率的研究[J].石油煉制與化工,2006,42(7):65-69.

[28] 王宗賢,耿亞平,郭愛軍,等. 餾分循環(huán)對延遲焦化加熱爐管結焦規(guī)律影響的實驗研究[J].石油煉制與化工,2010,25(9):17-21.

[29] 于道永,沐寶權,郭愛軍,等. 稠油常壓渣油懸浮床加氫殘渣焦化的可行性研究[J].石油大學學報:自然科學版,2002,11(1):22-26.

[30] 侯芙生. 發(fā)揮延遲焦化在深度加工中的重要作用[J].當代石油石化,2006,32(2):56-60.

[31] 盧山,吳慧雄. 延遲焦化過程的動態(tài)模擬[J].哈爾濱理工大學學報,2006,12(4):51-55.

[32] 梁朝林,沈本賢,吳世逵. 延遲焦化試驗裝置的改進研究[J].茂名學院學報,2007,37(1):21-26.

[33] 錢伯章. 延遲焦化技術的發(fā)展前景[J].石油規(guī)劃設計,2005,17(4):22-26.

[34] 應江寧.延遲焦化技術的中國專利分析[J].石油化工設計,2005,24(3):25-32.

[35] 姜文,程剛,趙玉軍,等. 蘇丹稠油的延遲焦化[J].煉油技術與工程,2005,35(4):6-8.

[36] Zhi Qiang, Hou Kai Feng, Yan Chun. Energy analysis of atmospheric and vacuum distillation unit based on three-link method [J]. Acta Petrolei Siniea, 2003, 19(3): 53-57.