中小型調心滾子軸承磨加工方法及設備改進

李洪君,馬少卓,戚永富

(1.哈爾濱軸承集團公司 南直軸承分廠 ,黑龍江 哈爾濱 150036; 2. 哈爾濱軸承集團公司 經營發展部, 黑龍江 哈爾濱150036 )

1 前言

隨著機械制造業的發展,調心滾子軸承22200及22300系列市場的需求量加大,質量要求高,交貨周期短,現有設備數量及加工方式已滿足不了市場的要求,為了滿足用戶需求,保證產品的質量及提高現有設備的生產效率,必須對現有加工方法及設備進行改進。

2 原加工方法存在的問題

(1)內外徑擋邊采用單機磨削,需要同時開動幾臺設備才能保證生產進度,浪費加工設備,加工成本高。

(2)由于購進的套圈端面磨削留量不均,平面采用M7475機床單面磨削后,破壞了內圈雙滾道的對稱性,而且生產效率低。

(3)沒有加工內滾道的專用設備,必須對現有內溝機床砂輪修整器進行改進。

3 加工方法改進

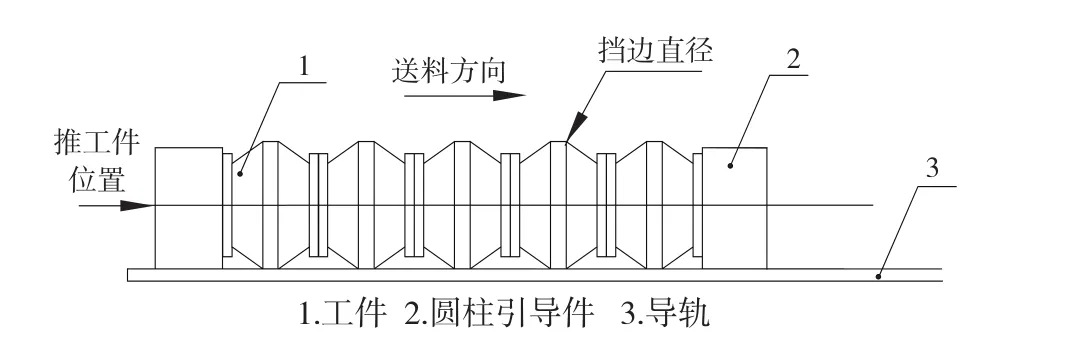

圖1 磨內圈擋邊徑送料示意圖

(1)內圈內外徑擋邊加工方法的改進如圖1所示,調心滾子軸承內圈擋邊徑表面是加工內徑及內滾道的定位面基準面,內徑及內滾道的圓度要求都在0.005mm以內,所以內擋邊徑圓度必須要求在0.004mm以內。為了保證加工精度,原來加工方法是采用單機進行加工,每班只能加工500~600件,生產效率極低,生產周期長,不能按時完成定單。為了提高生產效率且保證加工精度,決定改變原來的加工方法,采用寬無心MGW10200機床進行貫穿磨削,但由于內圈幅高寬,擋邊較窄,在無心機床加工套圈極易產生傾斜,出現蹦砂輪現象,卡傷擋邊徑,無法保證擋邊的精度,為了解決這個問題,針對不同規格產品,加工了外徑尺寸小于擋邊徑的圓柱形金屬引導件,加工時放在每串加工工件的前后端面,起引導作用及平穩推工件作用,解決了工件在磨削區域產生傾斜和蹦砂輪的現象(如圖 1)。

(2)內、外套平面磨削采用MZ7675雙端面機床磨削,針對不同規格的產品幅高尺寸,對上下導板及進出口擋板進行了相應調整,解決了套圈在磨削區域產生傾斜磨傷工件的問題,從而改變了本機床只能磨削幅高尺寸30mm以下的深溝球軸承套圈,現已能磨削幅高尺寸達到40mm且外徑支承較窄的調心滾子套圈,大大提高了生產率。

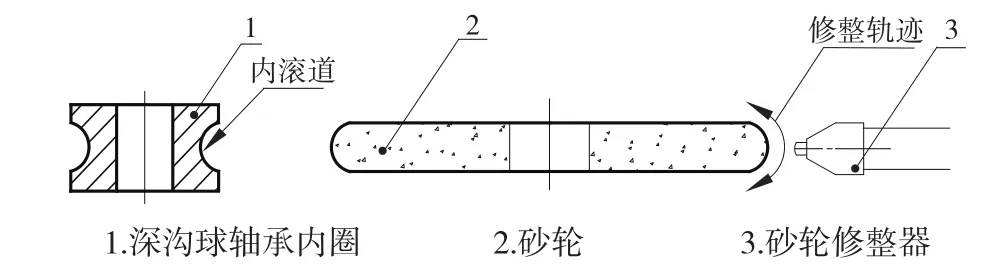

4 改進3MZ1310B設備修整器

我分廠沒有加工調心滾子軸承內圈內滾道的專用設備,現有的加工設備的修整器的運動軌跡是圓弧形,砂輪修整后是圓弧面,只能磨削深溝球軸承內滾道,如圖 2 所示。而調心滾子的是雙列的球形表面,現有加工設備無法加工。

圖2 深溝球內溝砂輪修整示意圖

為了決解這一問題,必須對3MZ1310B的砂輪修整理器進行改進,要修整出符合工件溝形的砂輪形狀,如果用金剛筆進行曲線修整,修整器運動軌跡復雜,調整比較困難,采用仿形修整比較方便。

(1)設計制造如圖 3 所示鑲嵌式滾輪,滾輪和工件滾道形狀相符合,利用滾輪修整砂輪時,修整器只需做切入式直線運動,就能修整出需要的幾何形狀,雙滾道一次成型,兩滾道的尺寸差小,相互位置精度好,修整速度快,調整比較簡單。

圖3 調心滾子軸承內溝砂輪修整示意圖

(2)設計制做砂輪修整的校準裝置

采用合金滾輪修整器對砂輪進行修整,修整器安裝的位置是否精確直接影響兩滾道的對稱性,由于該修整器沒有安裝基準,要保證兩滾道位置精度,安裝滾輪前必須進行校準,以此校準滾輪軸與往復是否垂直。于是設計了3MZ1310B機床砂輪修整器主軸校準盤(如圖4、圖5),把校準盤安裝在砂輪修整器的主軸上,將儀表測量點支在端面上,用手動搖動手柄使修整器往復做直線運動,通過轉動往復低座來調整修整器主軸與往復的垂直度,調整符合精度要求后再安裝合金滾輪進行修整砂輪,用這種方法來校準修整器既準確又簡便,經過多次磨削驗證,產品精度都達到了工藝要求,效果顯著,保證了該產品的加工質量。

圖4 校準修整器軸線與往復運動方向垂直度

圖5 砂輪修整器主軸校準圓盤示圖意

通過改進調心軸承內圈的加工方法及對3MZ1310設備改進,經過加工驗證,現已完全具備加工此產品的能力,同時能夠保證產品質量,生產效率得到大大提高,工人的勞動強度降低,分廠不需購進專用內溝設備加工雙列短圓柱調心軸承,為公司節省設備資金、縮短加工周期、保證產品訂單按時完成做出了很大貢獻,為分廠帶來很大的經濟效益。