吊耳焊縫應力分析及其結構設計

吳和保,龍玉陽,胡漢華,余經炭

(1.武漢工程大學機電工程學院,湖北 武漢 430074;2.武漢紐威制藥機械有限公司,湖北 武漢 430065)

0 引 言

提取罐吊耳是開門機構驅動的支撐部件,它通過自動控制的氣缸實現罐體卸料門的開啟和關閉.卸料門的開關過程中,吊耳承受著較大的交變應力作用,工程實踐中,常常容易出現吊耳底部與筒壁焊接處焊縫開裂現象,嚴重影響提取罐的正常運行和操作安全.提取罐屬于壓力容器,設備運行安全系數要求較高,焊縫開裂的預防就顯得尤為重要,為了準確預測開裂源的位置,本文通過力學計算和有限元軟件全面分析研究了吊耳根部焊縫的應力分布特征和裂紋形成機理,確立了應力大小與焊縫尺寸的關系,并提出了防止焊縫開裂的優化設計方案.

1 吊耳根部焊縫強度分析

卸料門的開關過程是一個勻速運動,中藥提取完成后,容器內部壓力卸除,鎖緊缸快開開關打開瞬間,吊耳根部所受拉應力最大.如圖1所示.

圖1 排渣門受力簡圖Fig.1 Free-body diagram of slagging door

由杠桿平衡條件得:

FQA·l1=G·l2

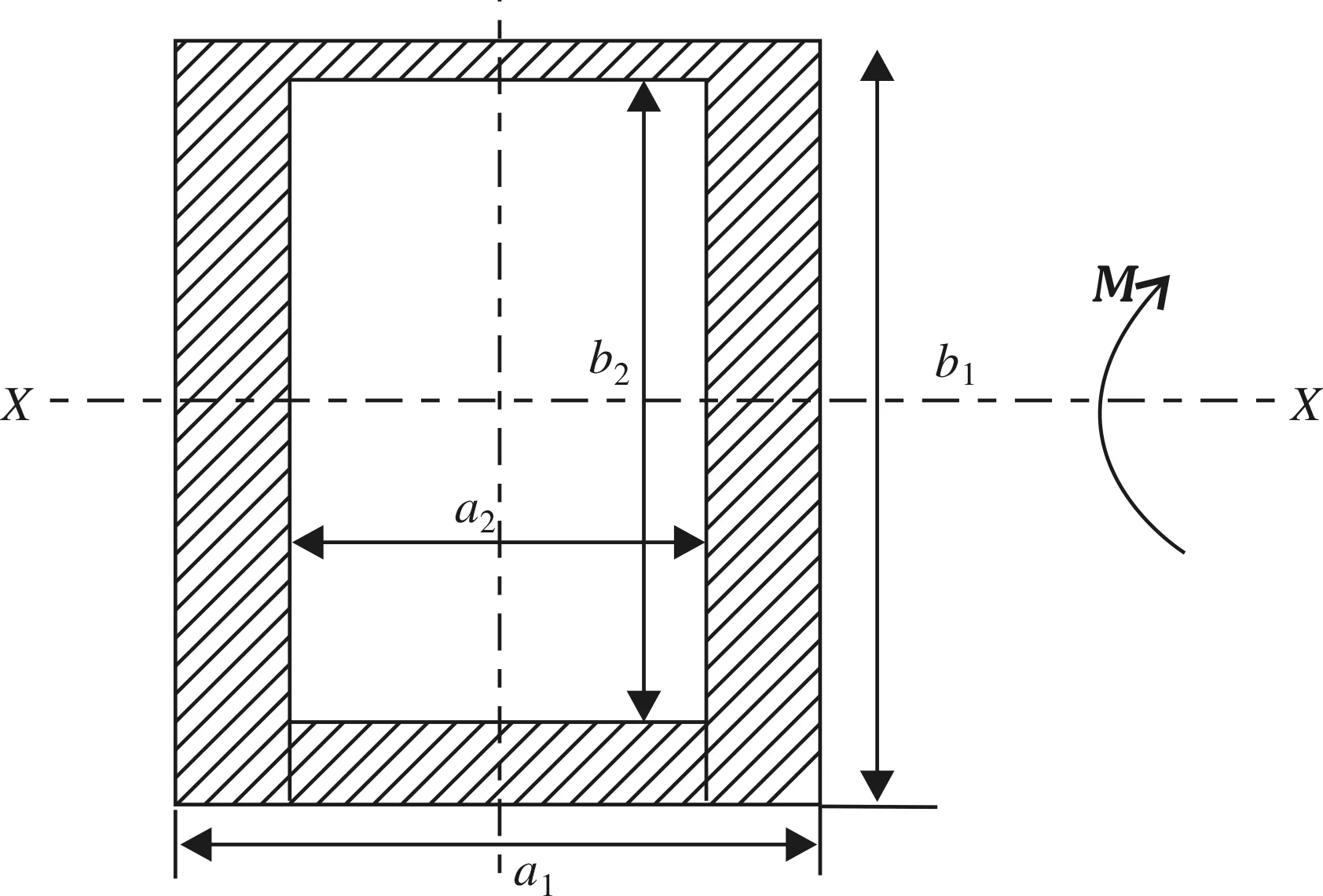

以啟閉缸吊耳為研究對象,現對其進行受力分析,作用在吊耳上的力FQA,表現形式為對吊耳的彎矩,吊耳與補強板的焊接方式為連續角焊,焊縫寬度為6 mm,焊縫截面為矩形框,如圖2所示.

圖2 焊縫截面圖Fig.2 Diagram of weld section

矩形框慣性矩為

1.34×10-5m4

抗彎截面系數[1]:

最大拉、壓應力:

其中:σ為角焊縫許用應力,n為安全系數.查表[1]得:角焊縫拉伸、壓縮、彎曲許用應力[σ]=118 MPa,安全系數按抗斷裂計算取n=4.

那么σ·n=148.98 MPa>[σ]

該截面處的理論拉應力大于許用應力,該截面是危險截面,且根據焊縫斷裂原因以及彎矩的作用形式,分析知最大拉應力位于矩形框下截面.

2 基于有限元軟件的吊耳根部焊縫模擬

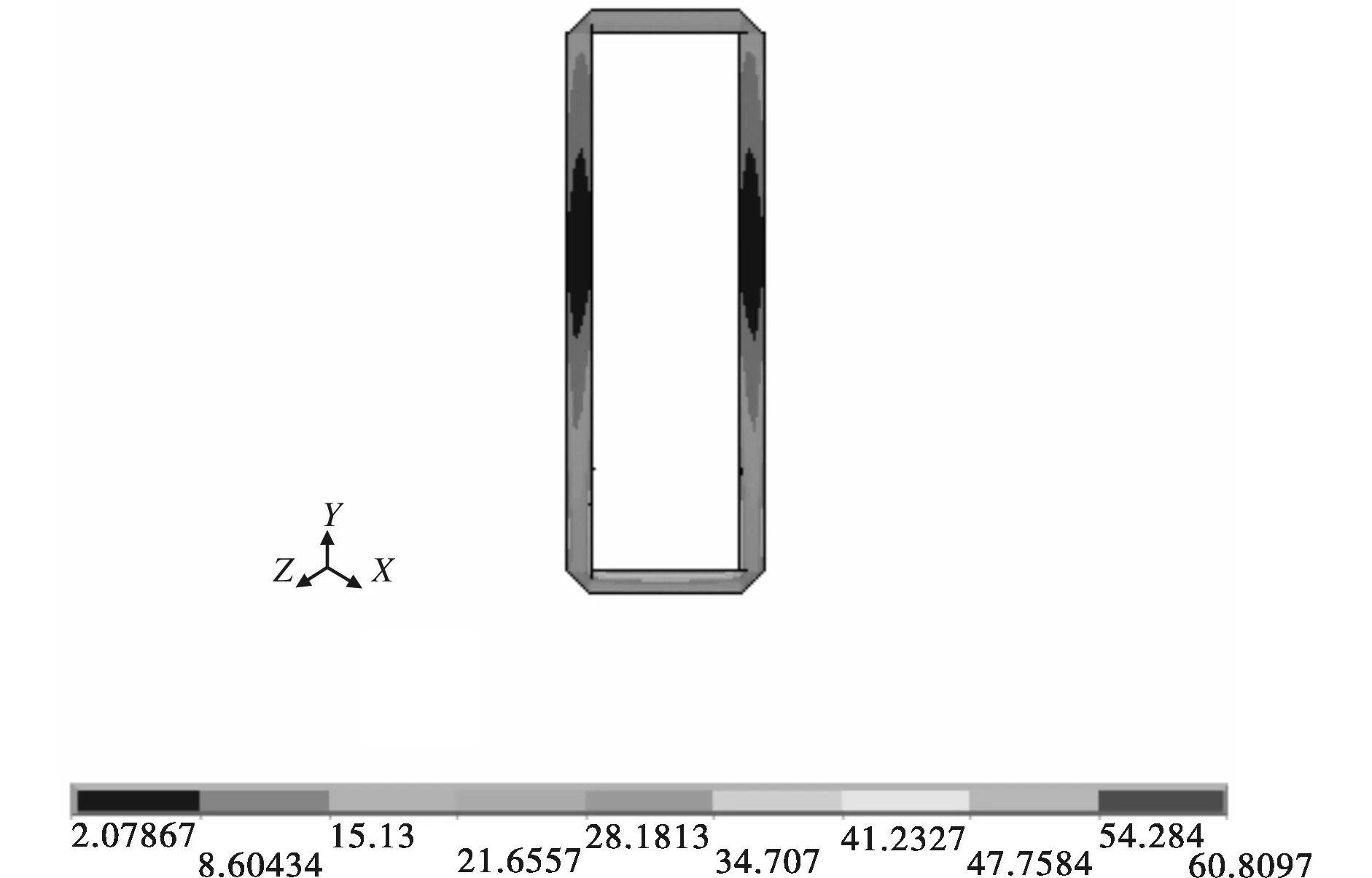

為了深入分析焊縫產生裂痕原因,采用有限元軟件建模[2-4],進行網格劃分和有限元的計算,得出吊耳根部應力分布圖,如圖3所示.其中,吊耳尺寸為238×180×50,底板尺寸為320×180×8,材料均為Q235,吊耳與底板采用角焊形式,焊條牌號J427,焊縫高度為8 mm.

圖3 焊縫截面應力分布圖Fig.3 Diagram of stress distribution on weld section

由上圖分析可知,由于受轉矩作用,矩形焊縫框一端受拉應力作用,一端受壓應力作用,且最大應力位于矩形框下端,σmax=60.809 7 MPa,與理論分析相符.

3 防止焊縫開裂的措施

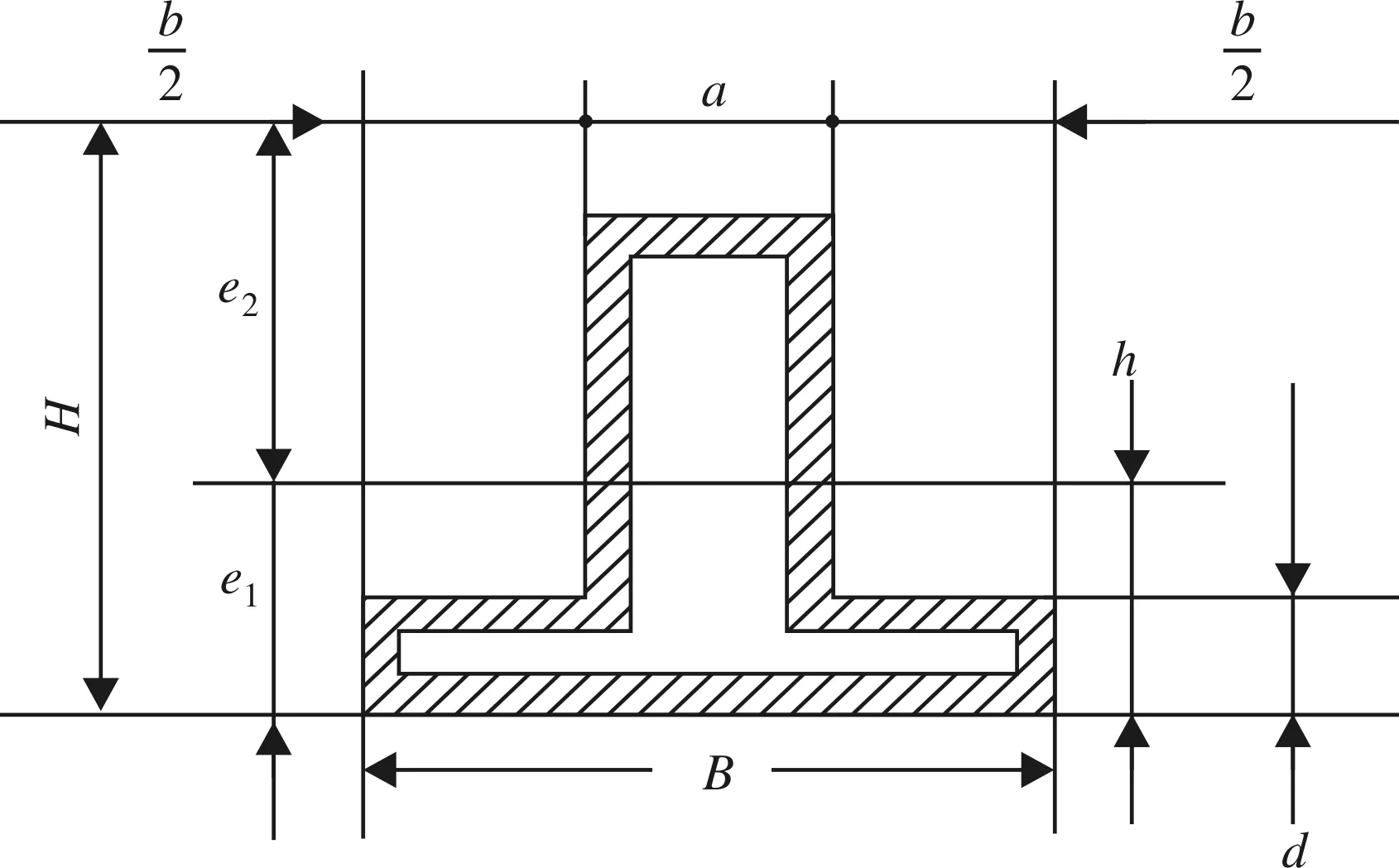

在最危險截面處,增加一塊補強筋板.如圖4所示.

圖4 吊耳俯視圖Fig.4 Vertical view of lifting lug

加上補強板后,整個焊接截面如圖5所示.

圖5 焊縫截面圖Fig.5 Diagram of weld section

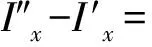

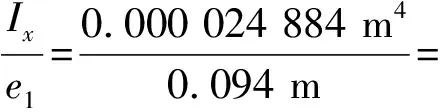

該截面的慣性矩Ix由下面公式算得:

0.000 055 681 m4-0.000 030 797 m4=

0.000 024 884 m4

該截面的抗彎截面系數:

0.000 264 723 m3

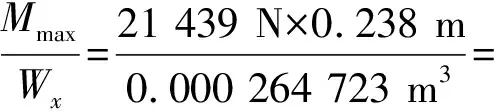

最大拉應力:

19.27 MPa

σ·n=77.08 MPa<[σ]

加了補強板之后,適當的增加了焊縫的面積,增大了抗彎截面系數,危險截面的最大拉應力由148.98 MPa降至77.08 MPa,對吊耳與補強板焊縫的抗裂起到很大程度上的幫助.

4 結 語

通過理論計算和有限元軟件建模兩種途徑分析了中藥提取罐啟閉缸吊耳的焊縫強度問題,得到以下結論:

(1) 經計算,吊耳根部矩形焊縫截面的截面系數為1.37×10-4m3,最大拉應力為148.98 MPa,大于許用應力值,該截面為危險截面,容易開裂.

(2)運用有限元軟件對矩形焊縫截面進行了數值模擬,其上應力分布為:從矩形框中部向兩端,應力值逐漸增大,最大應力集中于矩形框最底部.

(3)通過在吊耳底部增設一個補強筋板,使其危險截面最大應力值降至77.08 MPa,有效地預防了焊縫開裂.

參考文獻:

[1] 中國有色工程設計研究總院.機械設計手冊[M]. 北京:化學工業出版,2002.

[2] 高勇,馮達輝,王敬國,等,基于ANSYS軟件的鉆機回轉器齒輪齒根應力計算方法[J].礦山機械,2011(10):18-21.

[3] 刑靜忠,李軍.ANSYS的建模方法和網格劃分[J].中國水運:學術版.2007(11):36-39.

[4] 周金枝,李小飛.AYSYS軟件在壓力容器結構優化設計中的應用[C]//湖北機械工程學會設計與傳動學會、武漢機械設計與傳動學會2008年學術年會論文集.陳定方.武漢:2008:102-105.

[5] 張濤,吳艷陽,楊清. 立式撞擊流反應器中槳葉優化設計[J].武漢工程大學學報,2011,33(5):78-81.