塑料封裝集成電路分層淺析及改善研究

許海漸,陳洪芳,朱錦輝,王 毅

(南通富士通微電子股份有限公司,江蘇 南通 226006)

1 前言

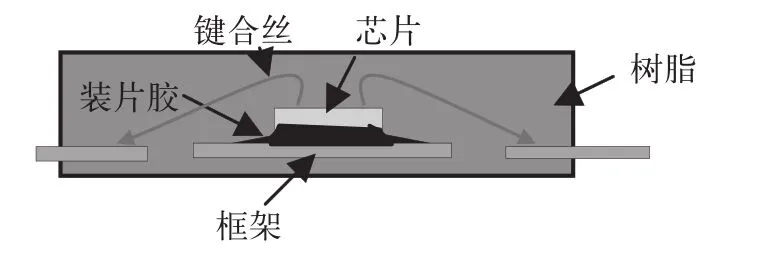

分層是IC內部各界面之間發生了微小的剝離或氣隙,主要發生的區域包括樹脂與芯片界面、樹脂與焊線界面、封裝樹脂與引線框架界面、芯片與裝片膠界面、裝片膠與引線框架界面或以上交叉界面等。

塑料封裝產品內部分層其實是一種很普遍的現象,IC產品功能與應用不同,對產品分層引起的可靠性要求也各不相同。但是對于MOSFET、電源管理等敏感器件和產品設計前期防范不足的產品,這是必須面對和亟待解決的一種致命性缺陷,它嚴重影響封裝電路的可靠性與老化使用后的功能性。造成IC產品分層的原因很多,本文對封裝材料、制程及工藝等主要因素進行剖析,并對可能的預防措施進行探討。經研究表明,封裝BOM(主材)奠定產品分層水平的基調,封裝制程的控制方法和制程能力對分層有舉足輕重的作用。

2 塑料封裝工藝簡介

塑料封裝指使用樹脂封塑的IC產品,有區別于陶瓷、基板、金屬封裝,是一種非氣密性封裝方式。主要工藝流程如圖1。

圖1 IC封裝流程圖

2.1 磨片

將晶圓厚度減薄至技術要求的厚度范圍,其他作用有:

(1)去掉圓片背后的氧化物,保證芯片焊接時良好的粘接性;

(2)消除圓片背后的擴散層,防止寄生結的存在;

(3)使用大直徑圓片制造芯片時,由于片子較厚,需要減薄才能滿足劃片、壓焊和封裝工藝的要求;

(4)減少串聯電阻和提高散熱性能,同時改善歐姆接觸。

2.2 切割

將晶圓黏貼在背膜與金屬支架上,使用金剛石(樹脂)刀片或激光在切割機上進行切割分離成獨立的芯片單元。

2.3 裝片

把芯片裝配到管殼底座或框架上去。常用的方法有樹脂粘結、共晶焊接、鉛錫合金焊接等,樹脂粘結需要烤箱固化。

圖2 塑料封裝示意圖

2.4 鍵合

芯片焊盤與載體連接,常用Au/Cu/Al絲或帶焊接,實現芯片功能由載體端子導通輸出,CSP/Bump等工藝以植球等其他形式進行焊接。

2.5 塑封

傳統樹脂熱熔注塑包封IC,高溫固化內部材料結構,形成集成電路外形特征和硬度等要求,屬于不可逆包封(圖2)。

2.6 電鍍

去除多余樹脂溢料后框架電鍍易焊性金屬,如Pure Sn、SnBi、PbSn等,若框架原有鍍鎳等工藝則無需電鍍其他金屬。

2.7 打印

利用激光或油墨在PKG表面標示產品信息。

2.8 成形

去除框架連筋,按照產品外形引腳要求打彎,最終形成IC電路完整的外形。

封裝工藝流程根據產品結構和外形特征不盡相同,以上略作簡述。

3 相關規范解讀

先對JEDCE吸濕管理塑料封裝器件分層相關規范(March 2008 IPC/JEDEC J-STD-020D.1)進行解讀。針對金屬框架塑料封裝器件,JEDCE標準強調預處理前后及分層變化比率:

(1)芯片表面不允許分層;

(2)焊線(包括接地線)不允許分層;

(3)SAM分析分層與芯片獨立金屬區域距離變化趨勢<10%;

(4)電源/散熱片器件芯片焊接區域分層突變<50%;

(5)器件無貫穿性分層(包括lead fingers, tie bars heat spreader alignment features, heat slugs)。

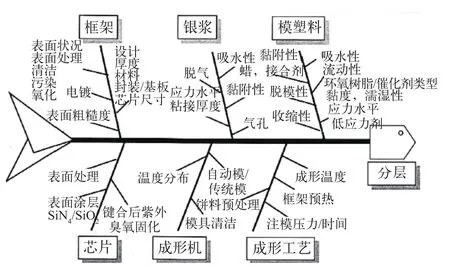

4 材料間分層問題解析及解決方案

導致分層的因素很多,降低封裝樹脂的應力、改善封裝樹脂的吸濕性和提高封裝樹脂的粘接力是改善PKG內部分層現象的有效方法。分層解析的通常思路為:斷面研磨確認真性/假性分層,通過材料/工藝條件/加工方式等的對比初定產生根源,對主要因素進行DOE試驗進行改善,對試驗輸出條件展開有效的工藝控制。T scan超聲波掃描方式也可以界定疊層界面的具體分層情況。適當使用decape、EDX方式確認分層界面的物質以確認是否發生污染。

圖3 分層解析主要考慮的因素

從封裝樹脂的角度來說,一般認為主要是由于內部應力變化和內部水分造成的。當封裝體在環境溫度變化時,內部應力的壓力和水分的蒸汽壓力大于封裝樹脂與芯片、載片以及框架表面之間的粘接力,以致于使它們的界面之間出現剝離現象,嚴重時還會導致封裝樹脂或芯片出現裂紋。

塑料封裝主要應用材料包括框架(Cu、Fe、NiPaAu等電鍍框架)、貼片膠(銀膠、絕緣膠、焊料等)、塑封料、芯片。材料相互之間的熱膨脹系數配合是主要因素,在穩定的生產條件下極有規律地出現內部界面分層,用調整作業條件的方式無法杜絕異常現象。BOM設計充分考慮材料之間的匹配性,通過材料模型模擬實驗論證,適當考慮框架鍍層的選擇。封裝樹脂的應力計算公式為σ=K1|a1EdT+K2a∫a2EdT,其中K1、K2是常數,a1、a2是封裝樹脂的熱膨脹系數,E是封裝樹脂的彈性模量,dT是溫度變化,影響封裝樹脂的應力因素有:封裝樹脂的熱膨脹系數、封裝樹脂的彈性模量和封裝樹脂的玻璃化溫度,但是降低封裝樹脂的玻璃化溫度會降低材料的機械性能,所以降低封裝樹脂的熱膨脹系數和彈性模量是降低封裝樹脂應力的有效方法。

產品生產工藝是控制各種因素在生產過程產生變化從而導致分層異常的關鍵。譬如框架的氧化、異物沾污、離子污染,塑封料性能劣化,銀漿樹脂分離潮解等,均需要生產過程嚴格的工藝控制和優化。溫度、時間、沖塑壓力/速度等是主要的控制參數。

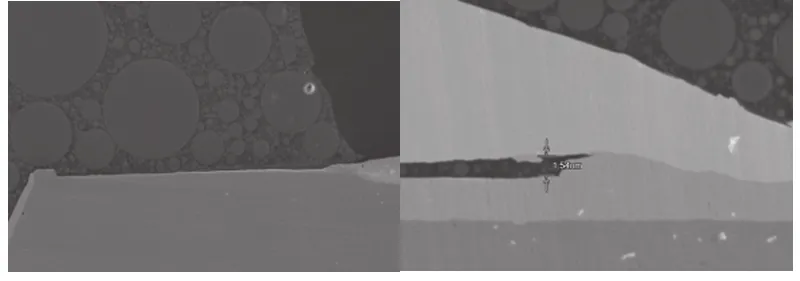

封裝后PKG在外部受力及后段degate、切筋、成形、PKG切割后金屬框架拉伸彎曲會導致產品內部界面剝離,本文定義為機械外力造成產品損傷,也是分層的一種產生形式,嚴重者有產品碎裂、缺損、變形等可目視的外觀不良情況發生。主要表現為框架載片臺、內引腳區域在以上過程作用后出現分層。

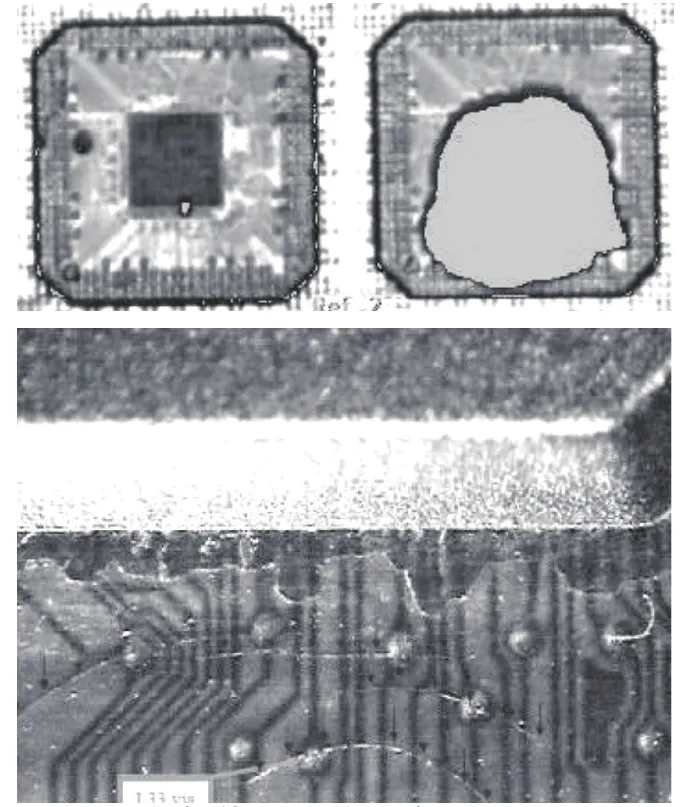

IC產品組裝過程較多溫度、電流變化的作業條件下,使得產品內部材料各自應力出現突變釋放,導致內部分層,嚴重者表現出PKG/基板裂紋(如圖4)。

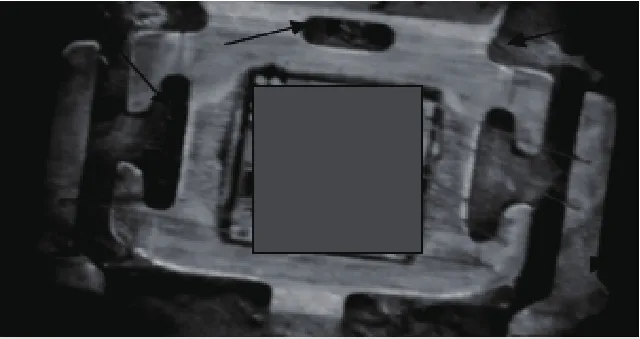

圖4 塑封體吸濕熱烘產生應力釋放

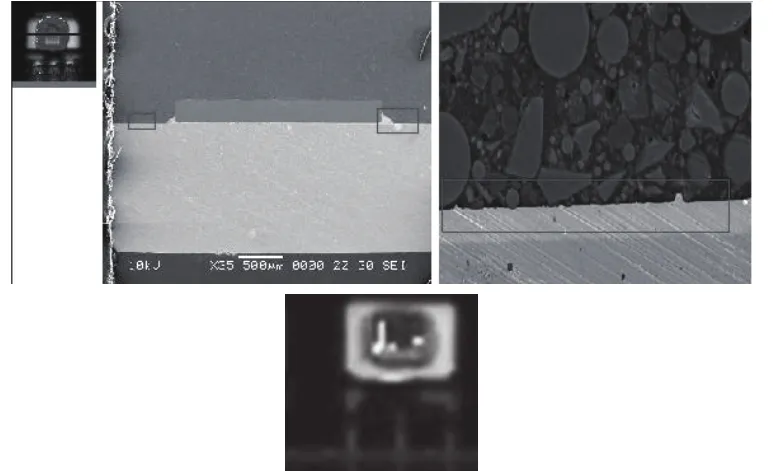

塑封料先天不足產生大面積規律性的界面分層,選擇合適的塑封料是解決問題的關鍵。

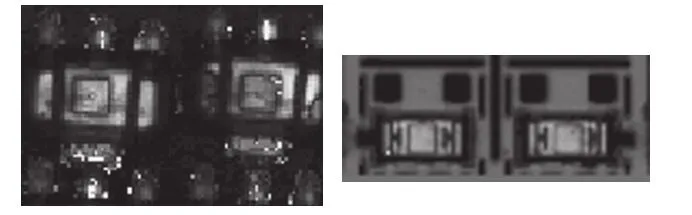

圖5 塑封料X與框架/裝片膠均分層及更改塑封料Y解決分層

塑封料流動性及附著能力的差異使得分層表現迥異,甚至與芯片PI層均會發生分層,選擇流動性能高的塑封料是必要的。

圖6 芯片與塑封料A分層及更換塑封料B無分層

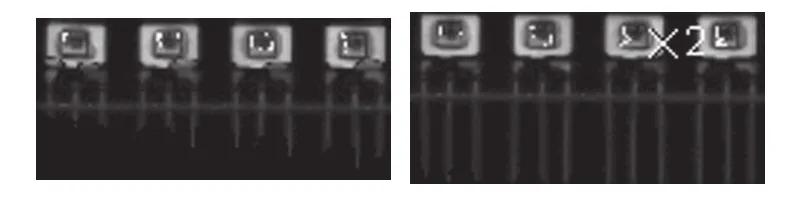

注塑時間/壓力的優化防止內部局部區域空氣排擠不凈或注塑遠端出現流動性急劇變化時產生分層,注塑參數(注塑壓力/時間等)DOE是必須開展的研究,當然塑封模具保養是前提,以防止排氣孔堵塞發生。

圖7 塑封料流動性不良產生的局部載片臺分層

圖8 注塑參數優化前與優化后比較

芯片位置在特定環境下有不同的分層表現,在無芯片的制品中未發現分層,適當調整芯片/框架布局可以防止分層發生。

圖9 芯片靠右側發生分層及芯片靠左側解決分層

框架設計鎖孔、鎖槽、反向倒角、T型內引腳等方式,利用塑封料自身的強度降低各界面間的張力集中程度,有效防止分層的發生。

圖10 防止分層的框架設計案例

圖11 載片臺/引腳分層及調整框架設計后無分層

芯片污染會直接造成表面分層,BG過程膠殘留在芯片表面是直接原因,選擇合適的減薄膠帶可以解決問題(圖12為不同膠帶試驗的對比)。

圖12 BG膜A導致芯片污染分層及更換BG膜B后無芯片分層

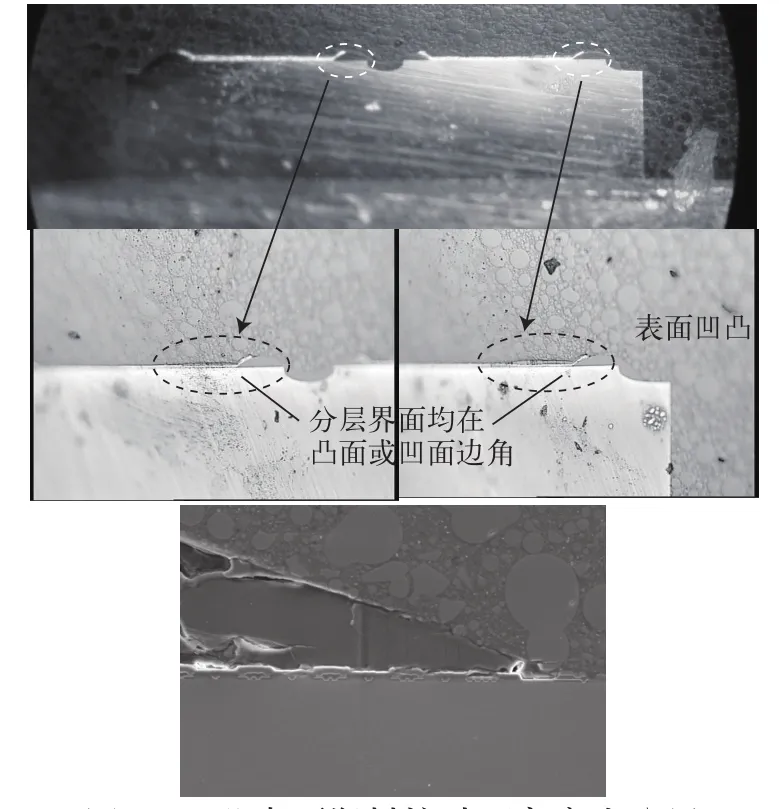

芯片表面線路凹凸過大也會造成塑封料流動過程包裹空氣形成分層界面。如果設計定型后,一般無法改善,但wire bond后表面coating可以解決芯片表面區域性分層問題。

圖13 凹凸表面塑料流動不良產生分層及Coating后表面無分層

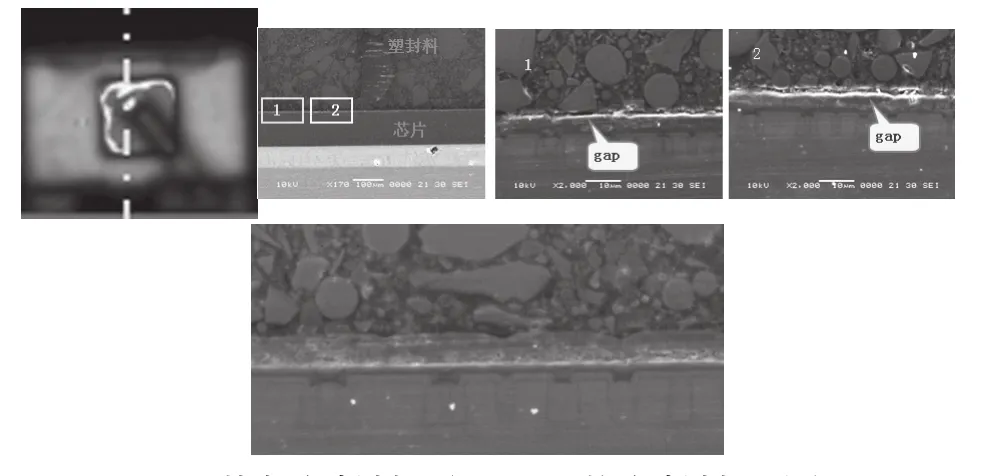

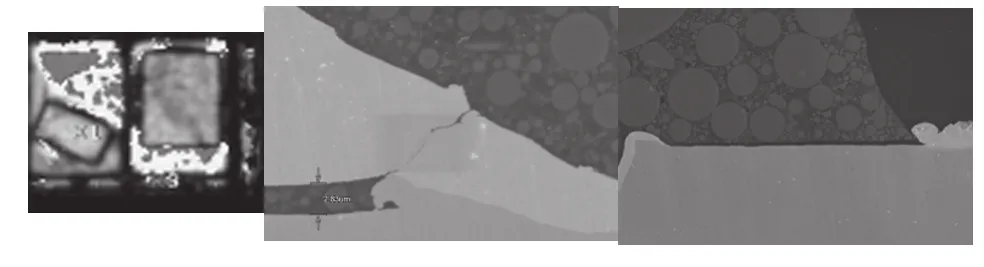

切筋成形/Degate等工藝步驟使用工裝治具需要充分考慮刀具壽命及模具關鍵尺寸公差與PKG尺寸的安全余量。圖14所示為成形刀具磨損過度,造成刀具與產品外引腳產生拉伸力,與塑封料產生間隙(分層),嚴重者內引腳焊點剝離/斷絲,更嚴重者PKG出現裂紋。

圖14 載片臺、內引腳分層,焊點斷絲/引腳與塑封體間隙(分層)

圖15 更換新刀具后無分層(間隙),焊點無裂紋

在一些環境有限的生產區域,材料發生輕微的氧化、污染可能不可避免,所以對材料的適當處理顯得尤為關鍵,鍵合前或鍵合后適當的Plasma對框架、芯片表面進行電漿清洗,對改善材料間結合強度、防止分層也非常有效,尤其在銅制程上運用較廣(如圖16)。

除上述主要因素外,生產過程的管控方法對分層也有很大的影響,往往前端制程中不當的方法在后段制程反映出分層問題。通常來講,我們建議對框架充氮存放并進行時間管理,對前固化烤箱的溫度/時間進行規范管理,必要時充氮氣或抽真空防止高溫氧化,對烤箱定期清掃及合適的清潔化劑去除揮發物防止二次污染;對打線/塑封溫度及停機時間采取主動報警管理,適當開展高溫作業軌道/IR溫度的定期檢測與維護,塑封模具的定期清模、脫模、排氣孔維護及模具表面的適當處理。電鍍去飛邊方式(水煮、電解)及電流控制也是后段制程影響分層的主要因素,同時也要注意包封后制品物流過程中的彎曲、變形、碰撞等細節的管理方法。

圖16 未Plasma精悍區分層嚴重及等離子Plasma清洗后無分層

5 總結與探討

塑料封裝技術相對走向成熟,我們面對的不再是產品組裝問題,而是客戶端產品可靠性問題。而面對紛繁復雜的各種可能因素,即使擁有豐富封裝/FA經驗的工程師,也往往覺得無從下手,本文簡述團隊多年來的實踐積累,通過不同案例的深入驗證和DOE試驗,希望對于大家在分層研究與系統性的設計方面提供一些有益的思路或參考。本文涉及的過程控制、工藝、材料、設備、產品相關信息僅作解析研究使用,請勿引用。

[1] March 2008 IPC/JEDEC J-STD-020D.1[S].

[2] 古關華. 用掃描聲學顯微鏡進行塑封器件的封裝分層分析[R].TB 51+7 1672-5468(2004) 02-03.

[3] 滕建勇.芯片尺度封裝中焊線的應力分析研究[J].上海大學材料科學與工程學院功能材料與器件學報,2003,9(2).

[4] 杜曉松,楊邦朝.芯片尺寸封裝技術[J].微電子學,2000,30(6):418-422.