真空爐金錫封焊

劉 艷,徐 驍,陳潔民,陳 凱

(中國電子科技集團公司第55研究所,南京 210016)

1 引言

在軍事和民用高可靠電子領域,封裝氣密性是最重要的可靠性指標之一,AuSn合金氣密封裝,不但其密封性和耐高溫性能好[1],同時其工藝還具有很多優勢:(1)蓋板厚度無要求,封焊后機械強度大,蓋板耐壓大;(2)對封裝材料無要求,柯伐合金、銅、鋁均可以實現氣密封裝;(3)封裝應力小,只要選取與殼體一致的材料作為蓋板材料,就可以使器件承受最嚴酷的使用條件;(4)無須經過任何特殊處理就可經受住鹽霧試驗,使器件可以在腐蝕性氣體下長期可靠地運行。因此該工藝在很多需要高可靠性陶瓷金屬結構氣密封裝的微波半導體器件和集成電路中應用廣泛。

真空爐金錫封焊工藝具有多品種的生產特性,采用該工藝可以通過程序設計控制產品質量,實現整批次同時封焊,能夠很大程度地提高生產效率。

2 技術研究

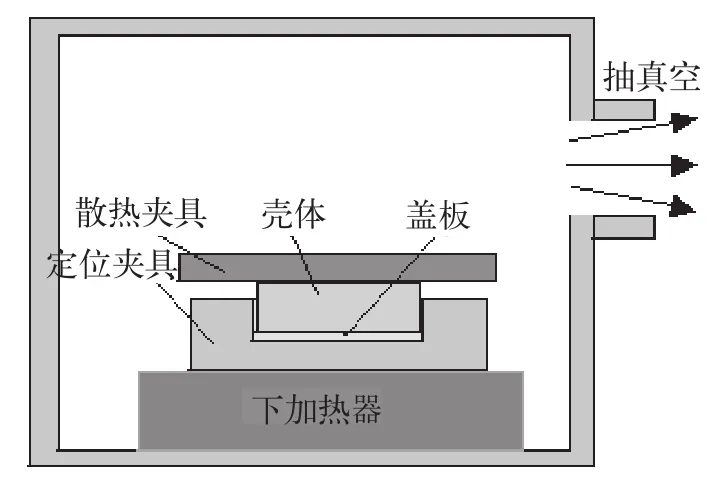

2.1 試驗采用的封焊夾具

為實現批次同時進行封焊并保證其精確定位,采用了倒置型批次封焊夾具,在托盤的槽孔里面依次放入蓋板、合金預制片、殼體、壓塊,然后將托盤放入真空加熱箱,加熱到熔點溫度后形成共熔/共晶,將殼體和蓋板密封焊接在一起,如圖1。

圖1 封焊示意圖

2.2 影響因素

2.2.1 管帽鍍層質量對焊接質量的影響

鍍鎳層如果不夠致密,或者過薄的情況下,基材中的某些微量元素(如Fe)能顯著促進合金的氧化,析出Fe能形成FeSn初晶[2],影響AuSn合金的流動,進而影響氣密性。

2.2.2 合金狀態對焊接質量的影響

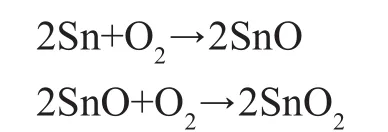

在AuSn合金封裝前,預制成的附有合金圈的管帽應保存在氮氣柜中,使用前用特制的清洗液加以清洗,以去除合金圈表面少量SnO或SnO2及其他污染物。

根據AuSn合金封裝中錫的氧化機理,空氣中的氧易與AuSn合金中的錫反應生成金屬氧化物,在表面形成氧化膜,隨著溫度的升高,合金分子熱運動加劇,其碰撞機率大大提高,從而加快合金中錫的氧化[3]。

在一定溫度下,氧化物按分配定律可部分溶解于AuSn合金熔液中,同時由于濃差關系使氧化物向金屬熔液內部擴散,進而阻礙液態焊料與固體母材的潤濕,還會導致氧化膜進入焊縫,產生各種連接缺陷,從而影響封焊效果。據報道,合金中氧含量必須低于0.5%,否則很難取得密封效果。

2.2.3 封接面表面狀況對焊接質量的影響

必須確保外殼封接面的潔凈。當封接面存有玷污,浸潤性就會很差,在金錫熔融的狀態下,沾污處會形成氣泡,在加熱、加壓的時候,氣泡延展、爆破,造成漏氣或金錫焊料飛濺。

2.2.4 壓塊大小對焊接質量的影響

由于加熱方式以熱板式為主,它的傳熱方向依次為蓋板→焊料環→殼體,在殼體上加夾具,這樣不僅能夠控制導熱,同時也起到了高溫加壓作用。管殼表面平面度存在差異,針對管殼的大小差異調節壓塊的大小以此彌補管殼差異。加載在封裝蓋板上的壓力要適中,壓力過大會使焊料在焊接時流出,壓力過小,焊接的密封性較差。

2.2.5 焊料厚度的選擇

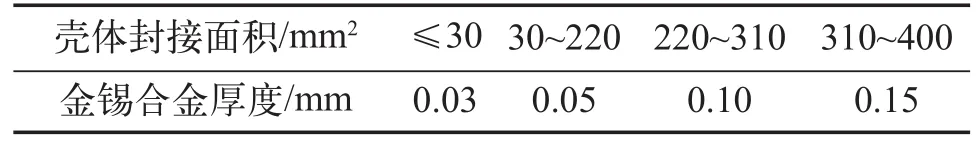

為了避免合金向外堆積以及有利于焊料鋪展,必須設計適合焊料環的大小及厚度,這決定了產品的成品率。常用的合金情況見表1。

表1 殼體封裝面積與焊料厚度

2.2.6 加熱程序是成品率的重要保證

真空爐金錫封焊整個工藝過程分為三步:真空烘烤→充氮熔封→快速冷卻。

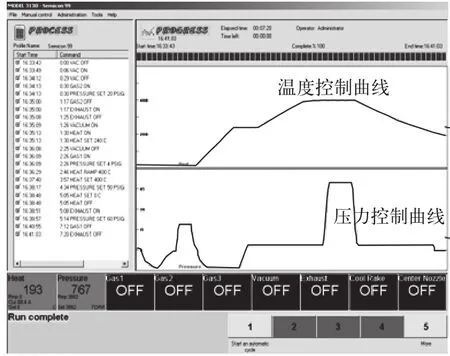

通過程序設計,精確控制加熱時間、加熱速度、降溫速度、氮氣壓力、真空度,摸索出最優的溫度曲線,保證封帽的成品率,如圖2。

圖2 工藝溫控及壓控曲線圖

金錫合金的熔點在共晶溫度附近對成分是非常敏感的,當金的重量比大于80%時,隨著金的增加,熔點急劇提高。而被焊件往往都有鍍金層,在焊接過程中鍍金層的金會浸入焊料。在過厚的鍍金層、過薄的預成型焊片、過長的焊接時間下,都會使浸析入焊料的金增加,從而使熔點上升[4]。所以上述各類焊接參數都需優化,AuSn(80:20)合金焊料在焊接時所施加的溫度應使焊料能夠有足夠的流動性和潤濕性,通常爐子峰值溫度應選在約為350℃,焊接時間為2min~4min,焊接成品率可在98%以上,具體時間主要取決于電路及焊料環大小。

3 結論

真空爐金錫封焊工藝的關鍵是焊接的氣密性。焊接設備、夾具的設計、工藝參數程序設計以及表面狀態等都對焊接的氣密性有著較大的影響。由于AuSn合金氣密封裝工藝自身的特性,在高質量軍用電路封裝中得到了廣泛應用。在進行了大量真空爐金錫封焊工藝技術研究的基礎上,通過工裝模具的改進及工藝參數的優化,解決了焊接過程中出現的影響氣密性的若干問題,經封裝后的微波器件或集成電路氣密性高,漏率≤5.0×10-9Pa·m3/s,產品的一次合格率達到99.5%以上,該技術已大量用于產品的批量化生產,其可靠性指標均已通過GJB128A-96或GJB548B-2005質量標準考核。

[1] 劉澤光,陳登權,羅錫明,等. 微電子封裝用金錫合金釬料[J].貴金屬,2005,26(1):62-65.

[2] 李丙旺. AuSn焊料低溫真空封裝工藝研究[J].集成電路通訊,2010,28(1).

[3] 杜長華,陳方. 電子微連接技術與材料[M].機械工業出版社,2008.

[4] 姜永娜,曹曦明. 共晶燒結技術的實驗研究[J].半導體技術,2005,30(9):53-57.