固定管板式換熱器制造工藝

王再麗

(陜西重型機械制造有限公司 陜西 西安 710032)

隨著社會的不斷發(fā)展,大量的生活小區(qū)在不斷的進行改造和建設,小區(qū)如何取暖就成了一個現(xiàn)實問題。正是在這種狀況下,換熱器的開發(fā)、生產(chǎn)應允而生。我公司目前已經(jīng)成功制造了多個系列的換熱器產(chǎn)品,并且使用效果良好。現(xiàn)就非常普及的一種管板式換熱器的制造工藝做一論述,給今后同類型的產(chǎn)品制造提供一定的經(jīng)驗。

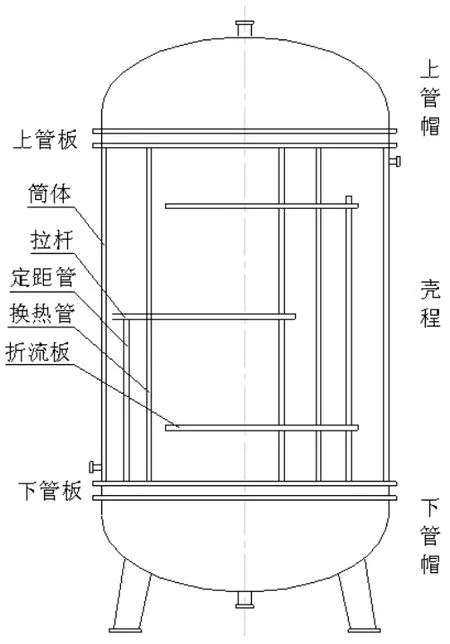

固定管板式換熱器屬壓力容器產(chǎn)品,結構形式如圖1。

圖1 換熱器基本結構示意圖

主要由上管帽、下管帽和殼程三大部分組成;每一部分又由許多零部件構成,尤其殼程部分零件數(shù)量最多,結構復雜,噸位大,給生產(chǎn)帶來很大困難。如何在工藝上采取有效措施保證殼程制造質(zhì)量,是生產(chǎn)整個換熱器的關鍵。

殼程是換熱器的心臟部分,直徑φ1800、筒體δ16、材質(zhì)16MnR。紫銅換熱器(φ19×2),數(shù)量眾多。殼程上換熱器與管板間采用強力焊加貼脹的連接結構形式。殼程制造完后,要作1.25MPa水壓試驗。其中穿管、脹管、焊管是制造殼程的關鍵。為了順利完成該產(chǎn)品的生產(chǎn)任務,我們在工藝上采取了相應的措施,對各主要零部件的生產(chǎn)環(huán)節(jié)及殼程組裝環(huán)節(jié)進行了嚴格控制,取得了較為理想的結果。下面介紹工藝過程。

1 零部件的加工要求

該換熱器連接部分多,孔的數(shù)量很大,加工要求高。因此,在工藝上對各部件間的加工提出了如下要求。

1.1 管板在鉆管孔時,要求將上、下管板、折流板按裝配位置由上而下(即上管板在上、折流板在中、下管板在下)疊在一起鉆孔,便于保證管孔同心度。在劃管孔線時,同時在上管板上劃出裝配用十字線,打上0°、90°、180°、270°標記,并引至折流板及下管板上。后續(xù)工序不得將標記加工掉。

1.2 與管板一起加工完的折流板,三塊疊在一起擴鉆孔至圖紙要求,并劃線鉆出拉桿孔,便于保證同心度。(十字線標記在車外圓時移植至端面上)。

1.3 上管板與上管帽上的大法蘭,下管板與下管帽上的法蘭的連接孔應分別配鉆成。在劃連接孔線的同時,應將上、下管板的十字線標記移植至各自對應的法蘭上。

2 各零部件的加工

換熱器上的零件非常多,其中某些關鍵零部件單件加工的好壞直接影響到整體裝配時的質(zhì)量好壞,因而,在單件加工時就作了詳細的工藝要求。下面介紹各零部件的加工要求及工藝過程。

2.1 管板下料后,加工外圓及平面→平臺劃線→鉆孔(鉆孔包括管孔、螺孔及拉桿絲孔)→鉗工攻絲。鉆管孔、螺孔時按一中之1、2、3要求執(zhí)行。

2.2 折流板采用A3鋼板拼接而成,拼焊后校平,三塊疊放點焊。加工管孔時先按要求一中第一條進行,然后按第二條進行。車完外圓再分別拆開(標記需移植),按各自的裝配位置將其銑至圖紙要求。(組裝時不應調(diào)換其鉆孔方向,以保證折流板的同心度,便于穿管)。

2.3 換熱器:按尺寸鋸管→檢查管子兩端的切口有無裂紋→磨管,管端清銹至呈現(xiàn)金屬光澤,不得將管子磨扁,清銹長度不小于管板厚度的兩倍。

2.4 上下管帽:依據(jù)圖紙將所屬各零件整體組對,根據(jù)大法蘭上的十字線標記處,按管孔位置線組焊接管(法蘭與接管已預先組焊成組件)。對大法蘭與封頭之間焊縫進行100%磁粉探傷,合格后加工大法蘭密封面。

2.5 筒體根據(jù)圖紙要求作拼料、接縫圖→按拼料圖分塊下料→刨坡口→卷筒→焊縱焊縫→矯圓→組對各筒體(須按接縫布置圖對接)→焊環(huán)縫(自動焊外坡口+手工焊內(nèi)坡口)→X射線20%探傷。

3 殼程的組裝

3.1 將殼程上所需的法蘭與管節(jié)組對在一起并拼焊,同時保證法蘭與接管的垂直度不大于1%Dg(Dg為法蘭公稱直徑)且不大于3mm。

3.2 將檢驗合格的筒體置于焊接滾輪架(或支座)上,依據(jù)焊縫布置圖,在筒體上劃出十字線標記,并注明0°、90°、180°、270°標記。然后根據(jù)管口方位圖使用樣板劃出各接管孔位,并同時割出坡口,用角面磨光機修磨坡口達圖。

3.3 加強圈套入管子上,按圖將加強圈、接管點固焊,去渣后焊接加強圈、各接管與筒體間焊縫。

3.4 對各接管焊縫進行100%磁粉探傷,并對加強圈進行壓力試驗。試驗時通入0.5MPa壓縮空氣,保壓5分鐘,檢查焊縫質(zhì)量。

3.5 完成以上工序的筒體置于地梁平臺上,用等高V型鐵(高度不低于500mm)墊平,兩端面須垂直于地梁平臺上,并將預先劃好的90°標記線置于最高點,即0°—180°兩點連線平行于地梁平臺。

3.6 下管板的管孔及兩端面用煤油清洗干凈,不得有油污、鐵屑、銹蝕等。在下管板的90°標記處點焊起吊用“”型吊鉤,將下管板吊起與筒體組對。筒體上的十字線標記與下管板上的十字線標記完全重合,用直角尺測量管板與筒體的垂直度,達要求后,用E5016 φ3.2焊條點固焊(管板的裝焊方向在點焊前必須檢查、確保準確無誤后方可點焊)。

3.7 焊接筒體與下管板間的焊縫,筒體置于滾輪架上,先用E5016φ3.2焊條打底,清渣后再用E5016 φ4焊條焊一遍,并詳細檢查焊縫表面質(zhì)量。為了保證焊接質(zhì)量,防止產(chǎn)生較大的焊接變形,焊前預熱坡口兩側150℃左右后再焊,坡口暫不焊滿。用小錘錘擊焊縫,并沿圓周分段對稱施焊,不得將某一部位焊完(即坡口焊滿)后再焊其它部位,同時檢查管板的變形情況,其不平度不得超過1mm。

3.8 焊后將殼程置于V型鐵上,拉桿擰在下管板上,按第三塊折流板的位置穿上第三段 (從上管板至下管板分別為第一、二、三段)定距管,并裝上第三塊折流板,折流板的鉆孔方向應是穿管方向;再穿第二段定距管,裝第二塊折流板;以后以此類推(注意每塊折流板與定距管必須靠嚴)裝完最后一塊折流板后擰上螺母。

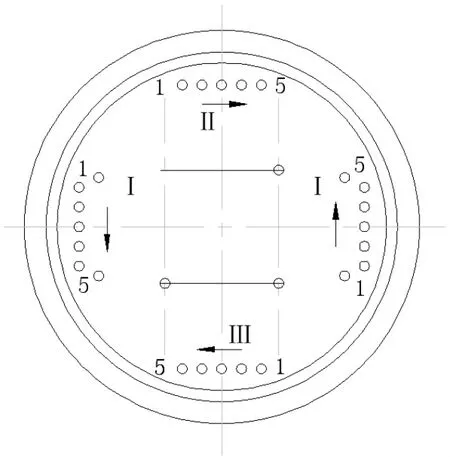

圖2 穿管順序示意圖

3.9 在下管板中心對稱穿四根管子,以便固定定位。再從下管板兩側第一排孔對稱穿管,一層一層向中心穿,然后再對稱穿上、下部如圖2Ⅰ→Ⅱ、Ⅲ順序。管子穿出管板長度不得小于管板厚度+10mm。

3.10 所有管子全部穿完后,準備組對上管板。組對時的起吊及起吊位置同下管板。上管板位置找正后先從下管板穿四根管子于上管板,以便定位。然后拉鋼絲,用卷尺、直角尺測量兩管板間的平行度,其兩管板間差距不得超過2mm。達要求后點焊上管板與筒體,焊后去渣打磨,按與下管板相同的方法焊接,并焊接相同的高度。施焊時殼程置于滾輪架上,便于對稱施焊。

3.11 將剩余的管子全部穿出上管板,并保證管子伸出兩管板的長度均勻。

3.12 將殼程放在焊接滾輪架上,焊接上、下管板與筒體間的焊縫。焊接時由二人同時在兩端進行。每焊完一根焊條,錘擊所焊焊縫。施焊時應將整個圓周分成偶數(shù)等分,每焊完一等分后應焊與之對稱的等分。整個施焊過程必須進行分段、多道、多層、對稱焊。

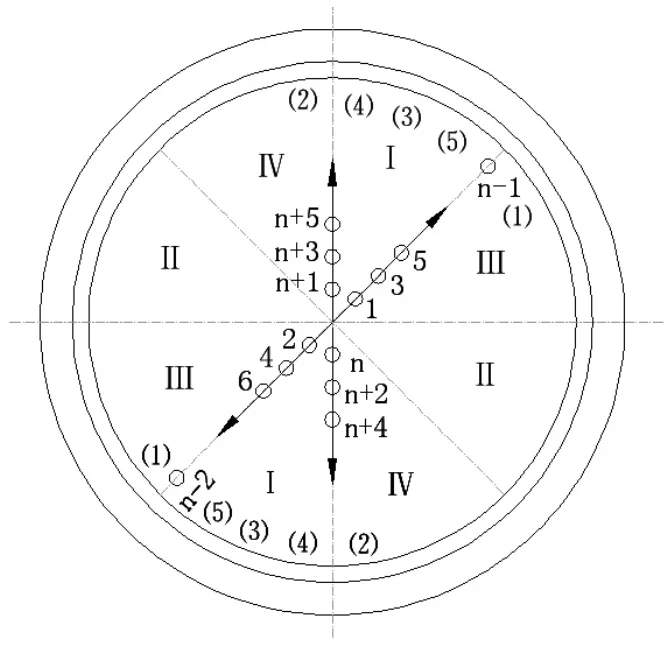

3.13 開始貼脹。在貼脹過程中為防止管板變形,必須分區(qū)對稱跳脹,如圖3所示,不應在局部過于集中脹接。脹完后檢查管板密封面平行度不超過1.5mm。

圖3 脹管示意圖

3.14 貼脹過程中要掌握好脹接量,并隨時用塞規(guī)檢查,不得出現(xiàn)欠脹、過脹、脹裂等影響質(zhì)量的情況。

3.15 脹管時采用由手電鉆改制的簡易電動脹管器進行,并且用潤滑用機油或二硫化鉬作潤滑劑。脹完后逐根檢查脹接質(zhì)量。

3.16 脹接質(zhì)量檢查合格后,用汽油清洗換熱器管管端,然后將殼程用工裝墊起豎直放置,便于焊接換熱器與管板間焊縫。

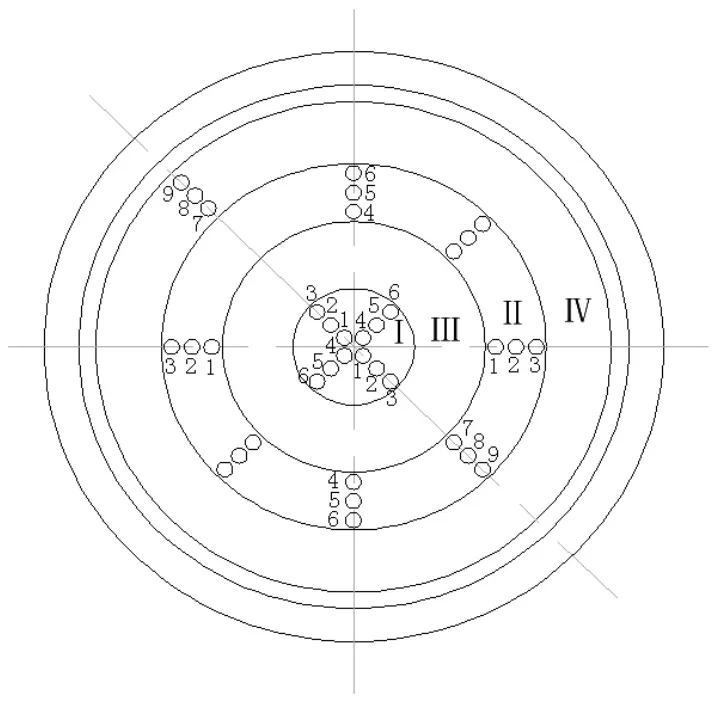

3.17 焊接換熱管與管板間焊縫,焊接時盡可能使焊件上、下管板不產(chǎn)生較大變形及殘余應力,宜采用“射線交叉式”的焊接順序 (如圖4)。焊接時環(huán)境溫度不低于0℃,否則對管板進行150℃局部預熱后再按上述要求焊接。

圖4 焊管順序示意圖

3.18 用電磨頭清除管板上和凸出在換熱器內(nèi)壁的焊瘤。

3.19 焊后對殼程按《容規(guī)》要求做1.25MPa水壓試驗,用放大鏡檢查各管口是否滲漏,合格后待用。

4 總裝

將試驗合格的殼程,上下管帽按圖整體組裝,密封面處加橡膠石棉墊,然后對管程進行水壓試驗,試驗壓力為2MPa。試驗合格后將各大件拆開,包裝運輸。

通過各方面的努力,固定管板式換熱器產(chǎn)品得以順利完成,實踐證明,以上各工藝過程是可行的,管板的變形得到了控制。管口通過脹結加焊接保證了密封性,從而使整個產(chǎn)品的質(zhì)量得到了控制,獲得了明顯的經(jīng)濟效益,也為我公司的產(chǎn)品開發(fā)打開了一條新路。