重催油漿磺化制磺化瀝青工藝條件研究

王娟娟,黃風林,張 軍

(1.西安石油大學化工學院,陜西 西安 710061;2. 陜西省石油化工學校,陜西 西安 710061)

磺化瀝青是一種鉆井液處理劑,具有防塌、潤滑、降低濾失量的作用。在20世紀60年代初,美國菲利普公司就鉆井液用瀝青類產品申請了6項專利,這些產品是以渣油為原料,經過磺化、中和及后處理等工序制得的產品,即磺化瀝青[1]。它的主要成分是縮合芳香磺酸鹽、少量的苯酚鹽瀝青、無機鹽和氧化瀝青[2]。

目前,催化裂化裝置成為煉油工業的核心裝置,是將重質油品轉化成輕質油品的二次加工手段。由于原油日益緊缺,我國從20世紀80年代以來催化裂化裝置開始摻煉渣油,使得油漿中的重質烴含量比相應原料中的重芳烴的含量顯著增加。

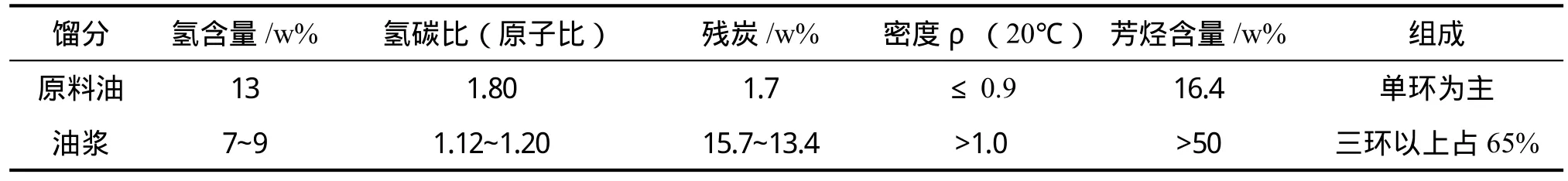

從表1中可以看出,油漿的四環芳烴含量約為原料油的15倍、五環芳烴含量是原料油的8~10倍,油漿中的四環以上芳烴總量達25%左右,而直餾原料的這部分芳烴僅為6%~7%,這部分芳烴在催化裂化反應中屬于焦炭的前身。因此這部分油漿再回煉,已不能達到人們所預想的提高輕質油的收率的目的了。

表1 某廠重油催化裂化裝置的原料油、油漿的分析數據[3]

外甩出的油漿經凈化后可直接利用,或作為燃料油的調和組分,或作為焦化裝置的原料,但實踐證明,這部分油漿用作燃料和焦化原料存在極大的弊端,因為油漿中硫和金屬等的含量較高,如此利用后會產生嚴重的污染。根據油漿的組成,我們提出一種方法,即用油漿磺化制造磺化瀝青類產品。這是因為油漿中的四環芳烴的總含量可達25%左右,而芳烴的一個顯著特點是能與磺化劑反應,生成磺酸物質。稠環芳烴含量較高的瀝青被磺化后生產的瀝青磺酸鹽是良好的鉆井液處理劑[4],因此,油漿磺化也極有可能制成良好的磺化瀝青類產品。根據這一設想,我們進行了利用重催油漿磺化合成磺化瀝青類產品的探索性研究,結果表明,這種方法是可行的。

1 實驗過程、結果及數據分析

1.1 合成部分

1.1.1 磺化反應原理

由前面的陳述可知,油漿中僅三環以上的芳烴就占65%,這些稠環芳烴的特點是:分子中的碳架是閉合共軛體系,與苯相同,因此油漿的磺化反應類似于苯的磺化反應。

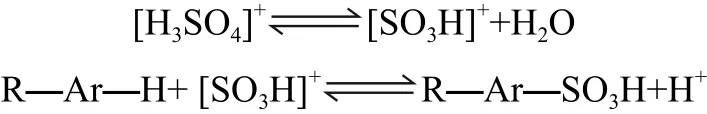

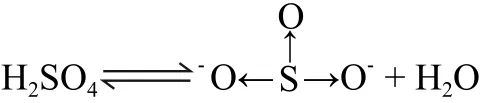

苯環的磺化是有機合成中一類極為重要的反應,濃硫酸、發煙硫酸、三氧化硫等磺化劑與芳烴作用,以磺酸基團取代芳烴中的氫原子,稱為直接磺化。以硫酸作為磺化劑,反應方程一般認為如下:

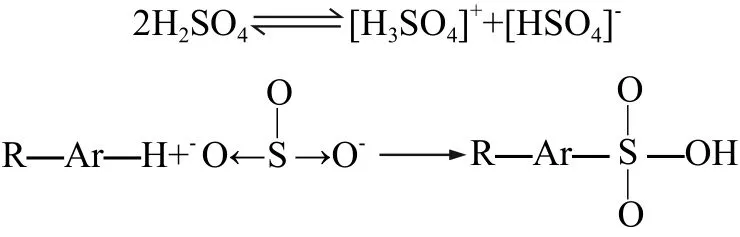

反應直到體系中H2SO4濃度低到不能再反應為止。以發煙硫酸或三氧化硫作磺化劑對芳環進行磺化時,目前認為磺化質點是三氧化硫,其反應歷程如下:

1.1.2 合成工藝條件的選擇

(1)原料油漿的預處理

原料重催油漿中除含大量的稠環芳烴外,還含有少量的直鏈烴和少量的固體催化劑顆粒。為了改善原料油漿的性能,我們對油漿進行預處理[5]。經過預處理的油漿共分以下幾類:

①凈化油漿:除去催化劑固體顆粒的油漿。

②蒸餾油漿:經過減壓蒸餾之后,除去輕質部分的油漿。

③凈化及蒸餾油漿:除去催化劑固體顆粒之后,又經過減壓蒸餾的油漿。

④原油漿:未經過處理的重催油漿。

(2)工藝條件的選擇

影響磺化反應的因素有磺化溫度、磺化劑的用量、磺化時間、攪拌強度、原料油漿的種類性能等。其中磺化反應溫度、磺化劑及其用量影響最大。溫度低、轉化率低;溫度過高,則副反應(尤其是氧化反應)較多。一般磺化溫度控制在10~120℃[6],但我們選擇的溫度大致范圍為20~90℃,這是因為油漿在低于室溫溫度以下時為粘稠液體,不易流動,影響反應進行的程度。溫度過高,副反應多,不利于正反應的發生。磺化劑的用量對反應的影響也非常大,由于油漿的分子量難以測定,所以按重量比進行計算,根據文獻資料介紹,磺化反應的烴與酸比一般在1∶0.3~1.2左右。因此,我們所選擇的工藝條件大致如下: 溫度20~90℃,磺化劑為濃 H2SO4和發煙H2SO4[7],油漿與磺化劑配比為1∶0.25~1.10,原料為經過預處理的3種油漿和未處理過的原油漿。

1.2 磺化瀝青的合成及結果分析

1.2.1 磺化瀝青的合成

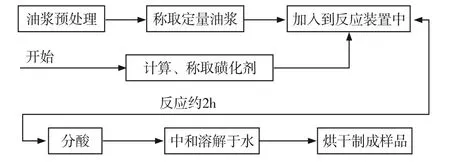

稱取一定量經預處理的油漿,再按配比稱出所需的磺化劑,同時安裝好實驗裝置,將稱好的油漿裝入500mL的三口燒瓶內,然后再將磺化劑裝入滴液管,控制好水浴溫度,打開攪拌器,攪拌2~3min后,開始滴加磺化劑,使之反應。反應大約進行2h[8]左右,然后停止攪拌,待冷卻至室溫,取下三口瓶,加入分酸所需的蒸餾水,用玻璃棒攪動,使未反應的酸(磺化劑)充分溶于水中。分去磺化劑后,從三口燒瓶內用玻璃棒弄出產物,置于250mL的燒杯內,加入15%的NaOH進行溶解中和,直至pH為7~8時,加入蒸餾水,使之完全溶解,再將其倒在樣品盤內,放在干燥箱內,在60~80℃下烘干待分析用。實驗流程如下:

1.2.2 結果分析

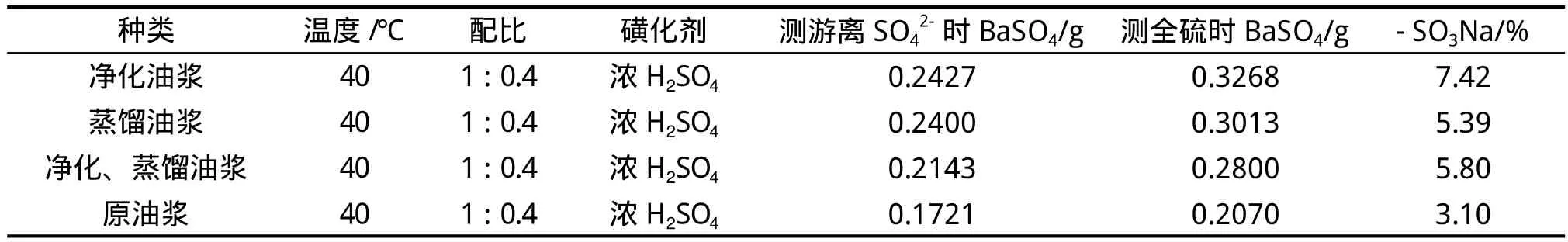

主要分析合成的磺化瀝青的磺化鹽、水溶物、油溶物含量[9],結果見表1。從表中可看出凈化油漿磺化產物的磺化度最高。

表1 4種原料油漿磺化后的實驗分析結果

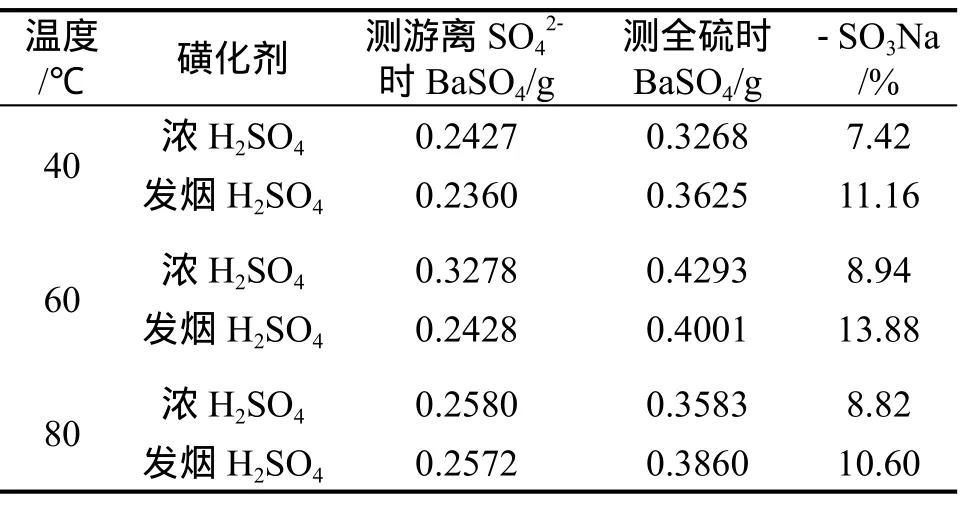

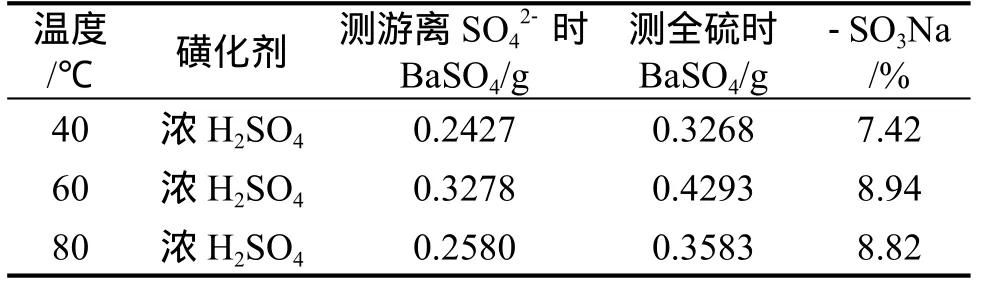

濃H2SO4和發煙H2SO4這2種磺化劑的實驗效果見表2。從表中比較可以看出,發煙H2SO4用作油漿磺化劑要比濃H2SO4的效果好。

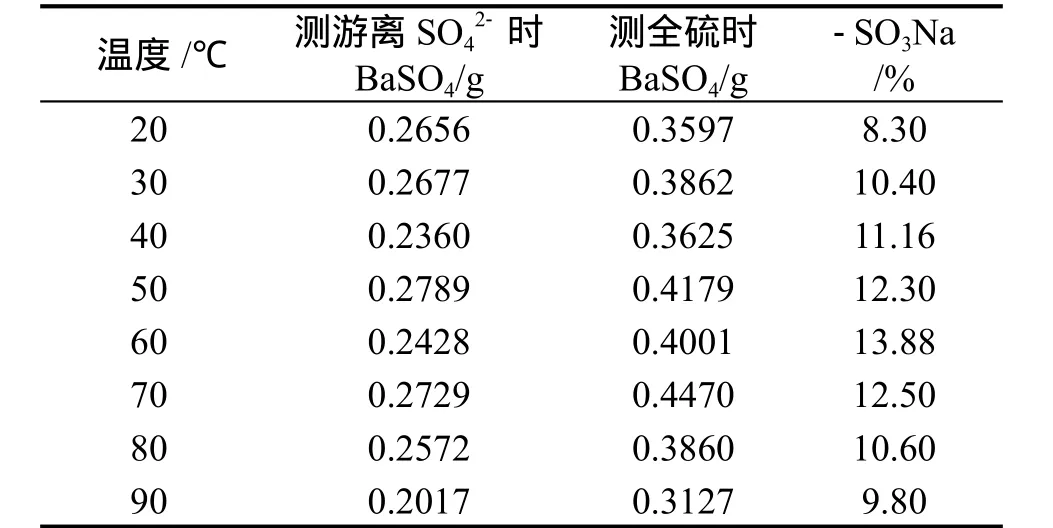

不同溫度下,使用濃H2SO4作磺化劑,反應結果見表3。由表中可看出60℃或60~80℃之間某一溫度磺化度最高。

發煙H2SO4用作磺化劑時60℃的磺化度高達14%,這樣的溫度易于控制,能耗少,產品顏色也好,對于工業放大是極有利的。實驗結果見表4。

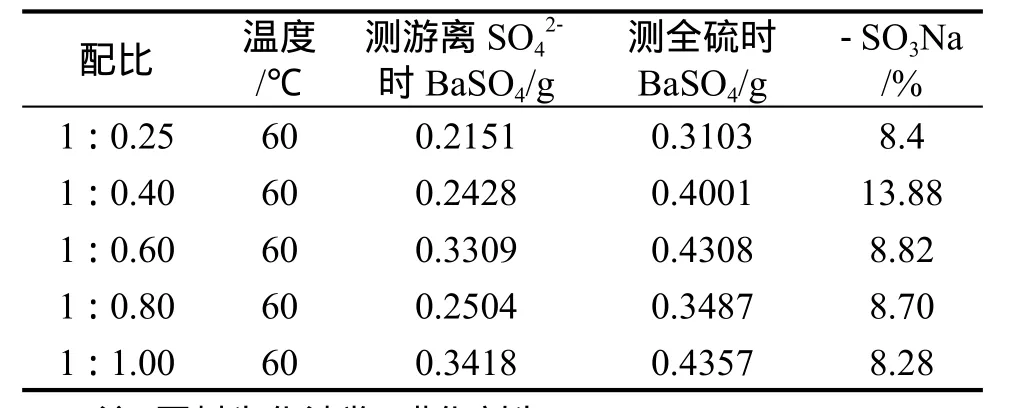

改變油漿與磺化劑的配比,60℃下反應,實驗結果見表5。由表中可看出重催油漿∶磺化劑為1∶0.4時磺化度最高。

表2 2種磺化劑實驗結果

表3 濃H2SO4作磺化劑時各溫度下的磺化反應結果

表4 發煙硫酸作磺化劑的反應結果

表5 油漿∶磺化劑配比不同時的磺化反應結果

1.2.3 油溶物、水溶物測定結果

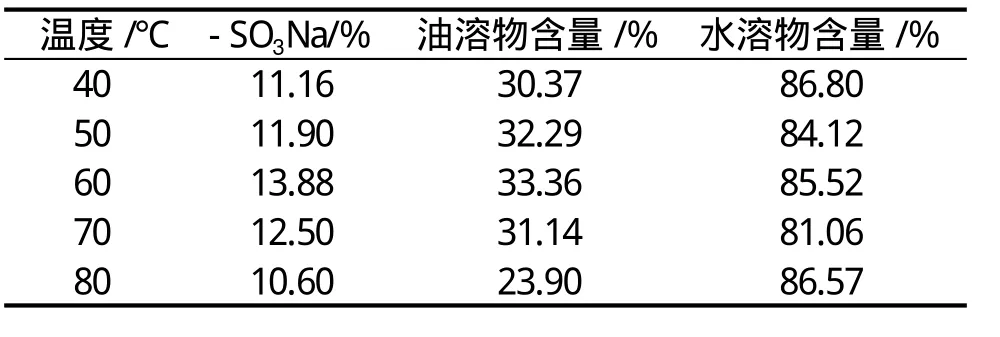

以凈化油漿為原料、發煙硫酸為磺化劑,原料配比重催油漿:磺化劑為1:0.4進行實驗,然后測定油溶物、水溶物含量,測定結果如表6所示。

表6 油溶性物質、水溶性物質含量的測定的結果

2 小結

(1)通過以上實驗,我們得出重催油漿磺化劑磺化瀝青類產品的最佳工藝條件為:原料為凈化油漿,磺化劑為發煙硫酸,原料配比為重催油漿∶磺化劑=1∶0.4,反應溫度60℃。

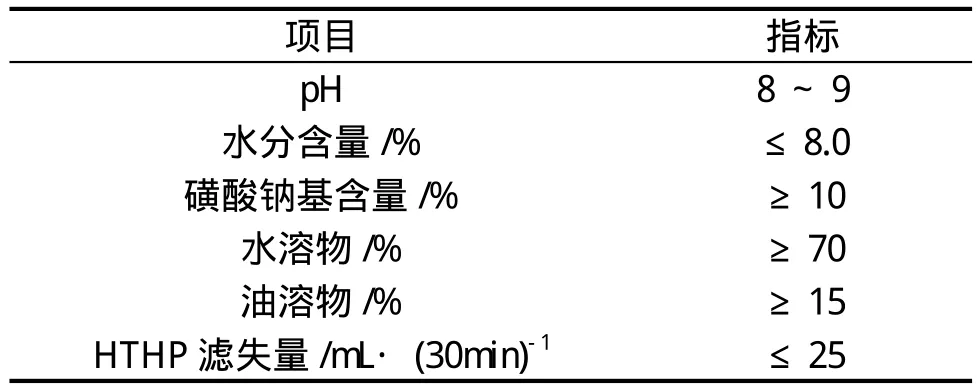

(2)在上述的工藝條件下合成的磺化瀝青類產品的性能指標達到或超過了中國石油天然氣總公司鉆井工程局企業標準《鉆井液用磺化瀝青-FT1》所規定的產品性能指標。

表7 產品性能指標

[1] 楊玉良,李躍明,馬世昌, 黃治中.瀝青在石油鉆井中的研究與應用[J].新疆石油天然氣,2010,(1):59-62.

[2] 蔣官澄,李濤江,鄢捷年,霍偉,王富華,杜壽考.原料瀝青對磺化瀝青產品性能的影響[J].油田化學,1995,(4):308-311.

[3] 夏春山,王雅范.重油催化裂化油漿的排放與利用[J].大慶石油學院學報,1992,16(3):60-64.

[4] 曹建喜.磺化瀝青的使用性能與原料瀝青化學組成的關系[J].石油瀝青,1995,9(2):26-30.

[5] 張玉貞,郭燕生,王翠紅.磺化瀝青的組成及工藝條件的優化[J].石油大學學報(自然科學版),1997,21(1):67-69.

[6] 韓影,于濤.瀝青帶水磺化工藝的研究[J].化學與粘合,1995,(2):91-94.

[7] 關曉明,張鵬遠,陳建峰.液相磺化法制備三次采油用石油磺酸鹽[J].高校化學工程學報,2010,24(2):296-300.

[8] 宋相丹,劉有智,姜秀平,杜彩麗.磺化劑及磺化工藝技術研究進展[J].當代化工,2010,39(1):83-85.

[9] 楊英杰,于林超 .磺化瀝青磺基含量的測定及磺化度的計算[J].吉林化工學院學報,1990,(4):50-54.