氣相法聚丙烯回收氣壓縮機開車關鍵點總結

黃 聰,毛東輝,李進杰,呂欽文,姚圣兵

(中國石油廣西石化公司生產四部,廣西 欽州 535008)

1 裝置簡介

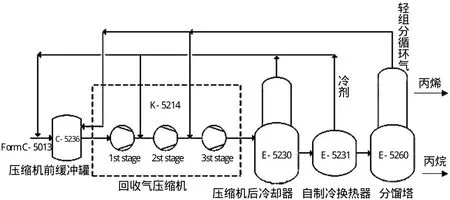

聚丙烯裝置放空氣回收系統的主要作用是降低丙烯單耗,減少氮氣消耗,避免丙烷在反應器過量累積。產品接收倉C-5013排放氣經壓縮、制冷、分餾3個階段,最終分離為丙烯液體、丙烷液體、輕組分惰性氣體(主要是氮氣),丙烯返回反應器參與聚合反應,惰性氣體用作物料輸送氣及產品接收倉凈化氣,丙烷送回上游裝置作原料。圖1為放空氣回收系統流程示意圖(輕組分惰性氣體未畫出)。

圖1 放空氣回收系統流程示意圖

回收氣壓縮機是放空氣回收系統的核心設備,氣體壓縮是系統實現單體回收的第一步,如果壓縮機故障,放空氣將要從火炬排放,導致極大的能源浪費及環境污染。系統的開車就是以壓縮機的開車為核心,調整系統內外物料平衡的過程。因此,機組開車必然是系統開車的關鍵問題。本裝置回收氣壓縮機是瑞士布克哈德產4D250B-3AA-1雙作用迷宮式往復壓縮機,活塞行程250mm,4缸3級壓縮(第1級配置2個氣缸),各個氣缸各有一半氣閥配置全頂開負荷調制裝置,因此機組可實現50%、75%、100%等3種負荷狀態下操作。

2 壓縮機試車、正常開車的介質及運行模式的確定

2.1 原始設計

壓縮機廠家與工藝包供應商的原始設計中,除了正常生產用的“Process mode”及壓縮機調試用、維護用的“Maintenance mode”,還存在“Start Up mode”。“Start Up mode”即啟動模式,用于系統熱啟動,即于環境溫度啟動,其控制邏輯及連鎖值與正常生產有所區別,目的在于以氮氣開車,在系統內逐漸注入液相丙烯,通過手動調節機組旁路閥控制機組壓力、溫度平衡,待壓力、溫度達到機組設計工況后切換至“Process mode”。同時,啟動前系統冷劑及輕組分循環氣都返回壓縮機入口,待切換至“Process mode”后,再分別將流程改壓縮機二級、三級。

2.2 原開車方案的不足

開工前,經與壓縮機廠家與工藝包供應商協商,認為以氮氣作啟動介質及以“Start Up mode”進行熱啟動不具備充足的理論指導及實踐經驗,以該方法開車不可取,原因為:

①氮氣作介質,壓縮后機組級間溫度超高,機組將連鎖停車;

②機組共有3組共6個壓力控制閥,每個閥門的開度變化會影響機組各段壓力、溫度,實現手動控制難度很大,也違背了自動化控制的要求;

③啟動時其最初介質是氮氣,然后逐漸注入液相丙烯。機組開車本身運行就不穩定,此時再加上介質不穩定帶來的沖擊,系統很難實現穩定運行。

2.3 壓縮機試車、正常開車的介質及運行模式的確定

(1)任何情況下都不采用“Start Up mode”,只用“Process mode”開車,但可用“Start Up mode”的理念進行正式開車前的機組負荷試車。在反應器建立組分前回收系統分餾塔C-5260分離器C-5204(示意圖中未畫出)已引入丙烯的狀態下,有必要進行回收壓縮機的負荷試車,以確保機組運行狀態良好。以“Process mode”操作,以氮氣啟動,冷劑返回壓縮機入口,逐漸從分離器向系統內引入丙烯,操作過程中以機組自動控制為主,輔以手動調整,直至系統中出現丙烯液體冷凝。經實際操作,該工況下機組可運行1~2h,期間可完成機組狀態檢測及系統高壓氣密檢漏等工作。需要注意:(a)由于系統內仍然是不穩定介質,操作時需要控制系統溫度,防止系統過熱或過冷;(b)在運行過程中,系統是逐漸冷凝的過程,因此會有大量未冷凝丙烯排放至火炬;(c)因此時反應器未建立組分,因此回收系統不能往反應器輸送丙烯,所以當系統內出現一定量的冷凝丙烯后,需中斷試車,防止過多丙烯進入分餾塔。

(2)經試車確認機組運行狀態良好,在反應器建立組分期間,當反應器丙烯含量大于65%時,以“Process mode”啟動壓縮機。此時工藝介質符合設計工況,介質穩定,反應器系統及放空氣回收系統逐漸建立循環,回收氣壓縮機可保持穩定運行,等待反應器投催化劑開工。

3 壓縮機開車流程的確定

壓縮機開車流程的確定是指回收系統自制冷換熱器E-5231的冷劑及分餾塔C-5260塔頂輕組分循環氣流程的確定,其他流程與正常生產一致。

壓縮機有3種啟動狀態:

①上述以負荷試車為目的開車,分餾塔和分離器引入液相丙烯,但反應器未引入丙烯;

②原始開車或大修后回收系統內只有分餾塔C-5260和分離器C-5204引入液相丙烯,其他設備內沒有丙烯的狀態下開車,此時反應器正在建立組分;

③短時間停工后回收系統內各設備內儲存有丙烯,此時反應器正常生產或正在建立組分。

對于第①、②種狀態,因系統啟動及平穩運行經歷較長時間,為避免此時冷劑及塔頂循環氣對壓縮機級間壓力、溫度的影響,應將冷劑及塔頂循環氣返回壓縮機入口,待第②種狀態中機組運行至正常工況后,可將冷劑及塔頂循環氣分別切換至原設計流程,即壓縮機二級和三級入口;對于第③種狀態,系統介質與正常生產一致,壓縮機啟動后不穩定運行時間短,啟動前可直接將冷劑及塔頂循環氣分別切換至壓縮機二級和三級入口。

4 壓縮機壓力控制邏輯的優化

4.1 壓力控制平穩是機組平穩運行的關鍵

機組控制系統復雜,在開車前需要進行充分的邏輯測試,確保實際邏輯與設計相符;而開車后更需要嚴格監控機組控制邏輯運行狀態,經實踐檢驗后進行優化。在機組所有的控制邏輯中,壓力控制尤為關鍵。

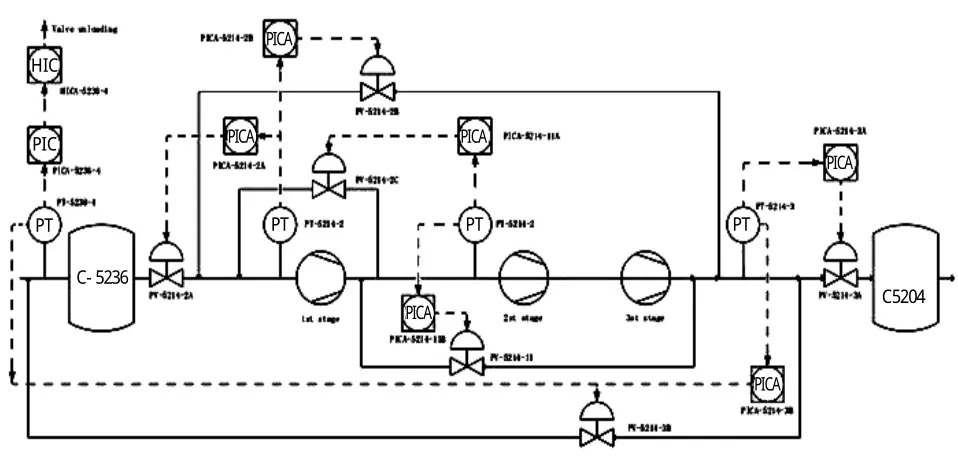

機組入口壓力、級間壓力及出口壓力分別配置2個控制器,每個控制器控制1個壓力控制閥。6個控制閥的開度直接影響著機組各段壓力,同時因為維持壓力的氣路來源有冷流和熱流,所以控制閥的開度影響著機組各段溫度。因此,3組共6個控制器合理運行是實現機組平穩運行的關鍵因素。此外,在壓縮機前緩沖罐設計有壓力控制器實現機組負荷調節(詳見第5部分)。圖2為壓力控制系統示意圖。

圖2 壓力控制系統示意圖

4.2 原控制邏輯的不足

開車后實踐檢驗,原始設計存在不足。以入口壓力控制為例,壓力探頭PT2A,2個控制器分別為 PIC2A、PIC2B,對應控制閥為 PV2A、PV2B,其中PV2A氣源是壓縮機前緩沖罐,PV2B氣源是壓縮機出口返回熱流。原始設計邏輯如下:PIC2A設定0.027MPa,PIC2B設定0.021MPa,且PIC2A輸出100%時才允許PIC2B動作,即PV2A全開后才允許PV2B開。該設計意圖是:如果入口壓力偏低,則逐漸全開正常氣源閥門,如果壓力繼續偏低,再逐漸開大機組出口返回閥門補充壓力;同理,如果入口壓力偏高,則先逐漸全關機組出口返回閥門PV2B,截斷出口返回補充壓力后再逐漸關小正常氣源閥門。在儀表邏輯中利用控制器設定值的不同以及手自動切換實現以上所述的“先后”,例如實際壓力偏低小于設定值0.027MPa時,如PIC2A輸出小于100%,則PIC2A在自動位置,PIC2B在手動全關位置;如PIC2A輸出增大至100%,則PIC2A切換至手動位置,輸出固定在100%,PIC2B切換至自動調節,壓力繼續偏低小于設定值0.021MPa,則PIC2B輸出持續增大。在實際運行中,發現該邏輯存在以下2個弊端:①如果壓力變化較大,因為邏輯制約2個控制器不能同時自動控制,而要實現“完全先后”,壓力的調節過慢,導致機組連鎖停車;②儀表邏輯實現“先后”控制存在“自鎖盲區”。當因壓力持續偏低PIC2A輸出增大至100%切換至手動時,PIC2B切換至自動,如果此時實際壓力未低至PIC2B設定值,則PIC2B輸出未發生變化;如果此時實際壓力增大,高于PIC2A設定值,則會因PIC2B未曾發出“變化至0%”的瞬時信號,PIC2A沒有接收到切換至自動控制的信號源,其輸出一直保持100%位置,如此便失去了邏輯控制作用,無法完成壓力的自動調節。

4.3 壓力控制邏輯的優化及效果

基于以上現象,可認為即便從邏輯上消滅“自鎖盲區”,仍然存在第①點弊端。為消除以上弊端,根據壓力調節的要求,將儀表邏輯簡單化,解除“完全先后”,保留“部分先后”,即2個控制器之間不相互牽制,完全根據各自設定值實現調節,只通過設定值的大小不同實現“部分先后”。進行以上邏輯優化后,機組壓力控制平穩。

5 壓縮機負荷調節方式的調整

機組可在50%、75%、100%這3種負荷狀態下運行。道化學設計中,壓縮機前緩沖罐壓力實現負荷的自動調節。緩沖罐壓力探頭PT-5236-4,控制器PIC-5236-4,控制著壓縮機出口壓力回流調節閥PV3B(PV3B為高選控制閥,同時受出口壓力控制器PIC3B控制)。當PT-5236-4偏高,PIC-5236-4給PV3B的輸出小于2%保持2min,則發出升負荷信號;反之,當PT-5236-4偏低,PIC-5236-4給PV3B的輸出大于30%保持2min,則發出降負荷信號,即以PIC-5236-4的輸出來發出升降負荷信號,其中PT-5236-4采用的是前6min平均值,DCS廠商能做到的最短計算周期為1min。

設計理念正確,但在實際運行中發現以下不足:當緩沖罐壓力低,PIC-5236-4控制PV3B的持續開大,但輸出未到達30%壓力便穩定住,PV3B是壓縮機出口壓力調節閥,長時間保持回流開度不僅降低了壓縮機效率,增加了能耗,而且由于回流太多,造成后系統的不穩定。實踐中曾嘗試減小降負荷信號設定值,未能找到最佳設定點,分析認為可能是計算周期過長的原因。根據以上不足,在未找到縮短計算周期的方法之前,將負荷調節方式改回手動,內操根據緩沖罐壓力變化情況手動升降負荷。經開工至今的實際檢驗,手動調節壓縮機負荷運行平穩。

6 總結

①回收氣壓縮機是氣相法聚丙烯放空氣回收系統的核心,機組運行平穩將起到降低能耗及保護環境的作用;

②深入分析設計原理,根據實際工況,對機組開車介質、模式、流程進行了確定,對機組壓力控制邏輯進行優化,對機組負荷調整方式進行調整,保證了機組的順利開車及平穩運行。