石腦油加氫裝置反應換熱器內漏原因分析與解決措施

梅 軍

(中國石油廣西石化公司生產一部,廣西 欽州 535000)

1 換熱器泄漏的情況

本石腦油加氫裝置以直餾石腦油、加氫石腦油和催化中汽油為原料,經加氫反應后生成精制石腦油經下游輕烴回收單元分離后作為連續重整的原料。裝置投入運行近半年后發現精制重石腦油硫含量超標(指標要求≯0.5×10-6)。圖1是重石腦油硫含量分析數據。此后數月,重石腦油硫含量一直超指標。

圖1 重石腦油硫含量分析數據

經過調整反應溫度、原料注硫量、原料油比例等操作條件后,石腦油硫含量指標仍未好轉。考慮到自開工以來,裝置混合進料中本身的硫含量范圍就在50×10-6~100×10-6之間,初步懷疑為混合原料/反應產物換熱器內漏。在對E101A/G管程入口(即反應器出口)、冷高分離罐出口、石腦油分離塔底采樣分析后,確定是混合原料/反應產物換熱器E101A/G中的一臺或多臺內漏。因為殼程的混合原料壓力高于管程的反應產物壓力,內漏只可能由殼程往管程漏,而殼程的混合原料中硫含量較高,所以管程的反應產物串入了含硫量比較高的石腦油,最終導致下游輕烴回收裝置的重石腦油含硫量超標。

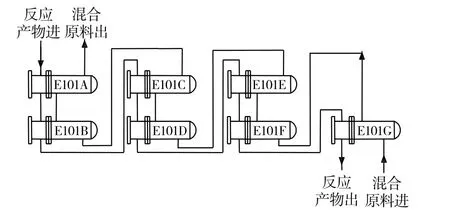

E101共有7臺,換熱流程見圖2。

圖2 混合原料/反應產物換熱流程

該換熱器為U型管換熱器,折流板形式為雙弓形,型號為BIU1500-5.4/6.6-905-6.65/19-2Ⅰ。該組換熱器的材質及相關參數見表1、表2。

表1 換熱器材質

表2 換熱器操作參數

2 換熱器鑒定情況

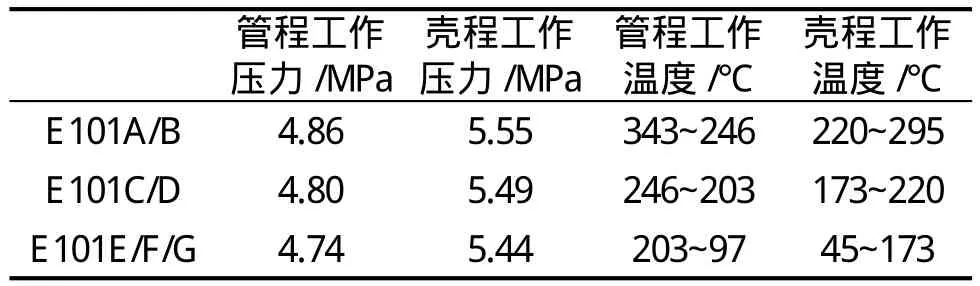

由于E101中7臺換熱器均沒有副線,要檢修換熱器就必須停工,故裝置于2011年12月份進行停工檢修該組換熱器。在拆開7臺換熱器管箱后發現,管板表面比較干凈,管束沒有堵塞結垢的現象。在對換熱器殼程打壓至55kg后發現,換熱器管束有不同程度的泄漏。E101A有9根管束內漏,E101G有10根管束內漏,E101C有1根管束內漏。管頭與管板的焊接處未發現腐蝕和裂紋。圖3是E101A打壓時管束泄漏情況。在抽出E101A的芯子后發現,少數管束出現了斷裂的現象。圖4是抽出后的E101A芯子。

圖3 E101A打壓時管束泄漏情況

圖4 抽出后的E101A芯子

圖5 是E101G打壓后管束堵漏的情況,合計有10根管束內漏。抽出E101G的管束,沒有發現管束斷裂。

圖5 管束打壓堵漏的情況

3 管束斷裂原因分析

分析表2的換熱器操作參數可以看出,來自進料泵的石腦油和氫氣混合后以較低的溫度,首先進入E101G殼程,在換熱器內被加熱。原料石腦油在換熱終端E101A的殼程入口達到氣化點,此時進入E101A殼程的介質全部為氣相,壓力約為5.5MPa,介質流速比較高。介質進入殼體后由于防沖擋板的作用改變了流向,使殼體入口管束周圍成為高速流區,很容易激起附近管子的振動。

另外,通過觀察抽出的換熱器芯子發現,第1塊折流板與管板之間的距離較大,實測值為1080mm。第2塊折流板與管板之間的距離更是達到了1550mm。由于此換熱器的折流板形式為雙弓形,這就使得通過第1塊折流板缺口部位的管子的跨距,明顯地要比通過中央部位的管子的跨距來得大。這種大跨距的管子撓性比較大,管子的固有頻率低,振動的傾向更大。以上2個因素解釋了E101A管束斷裂為什么會主要發生在靠近殼體進口區域的管子及通過第一塊折流板缺口部位管子上。

進一步觀察E101A管束斷裂的位置,我們發現斷裂主要發生在如下兩個部位:(1)管束穿過折流板的管孔處(圖6);(2)管束與管板的連接處(圖7)。

圖6 管束穿過折流板處斷裂圖

圖7 管束與管板的連接處斷裂圖

換熱器設置折流板的目的是使殼程流體橫向流過管束來改善傳熱。在規定的壓力降范圍內,最大程度地增大殼程流速,不僅強化了傳熱,還可減少管子表面上的污垢。但是由于E101殼程流體流速較大,換熱器尺寸(E101管束直徑1.5m)也大,這就增加了換熱管的撓性,換熱管由于殼程流體(混合原料)的沖擊而誘發了振動。

換熱器振動機理:當流體在換熱器管束上橫向流動時,由于受流體力的作用,管子將激起振蕩運動。管殼式換熱器殼程中的流體流路十分復雜,有管束上的橫向流、軸向流、旁通流和泄漏流等多股流路。管束兩端的進出口處還存在一定的滯流區。各流路中流體流速的大小和方向在不斷變化,呈不規則的非穩定流動狀態,整個管束處于不均勻力場中,因而管束極易因流體流動的各種激發力而誘發振動。如果各種振動的周期及其相位耦合,相關波疊加的結果可能產生大振幅的振動,引起管子與折流板的沖擊。管子與管子的碰撞和磨壓,致使管子變形、疲勞、磨損乃至斷裂。

換熱器流體誘發的振動有5種破壞形式:

(1)碰撞損傷。如果傳熱管振動的振幅比較大,就會導致管子之間,外圍的管子與殼壁之間不斷碰撞,久而久之,管壁會變薄,最終破裂。這就是碰撞造成的破壞。

(2)折流板切割。為了便于換熱管在組裝時容易穿過所有折流板上的管孔,管孔一般比換熱管的外徑大0.4~0.7mm。由于存在間隙,管子在振動時不斷撞擊折流板管孔,猶如遭到折流板的切割。特別是在折流板很薄且其材料較管材更硬時,切割作用更為明顯,因而導致管壁變薄或出現開口。

(3)冶金失效。振動使換熱管產生交變應力,導致管子表層的氧化層脫落,管子表面留下坑點。在坑點處引起應力集中,導致管子失效,縮短了管子的壽命。

(4)管與管板連接處泄漏。用脹管法固定到管板上的管子,在振動時呈彎曲變形。與管板接合處的管子,受力是最大的。管子有可能從脹接處松開或從管孔中脫出造成泄漏甚至產生斷裂。此外,尖銳的管孔邊緣對管壁也有切割作用。類似的破壞形式也可能發生在管子與管板焊接的連接處。

(5)應力疲勞失效。如果管子材料本身存在缺陷,或者由于腐蝕和磨損產生了裂紋等缺陷,在振動引起的交變應力作用下,位于主應力方向上的裂紋就會迅速擴展,最終導致管子疲勞失效。

觀察 E101A的芯子,發現該換熱器芯子管束破壞形式符合換熱器流體誘發的振動中的2種破壞形式,即折流板切割和管與管板連接處泄漏。

4 舊換熱器芯子修復

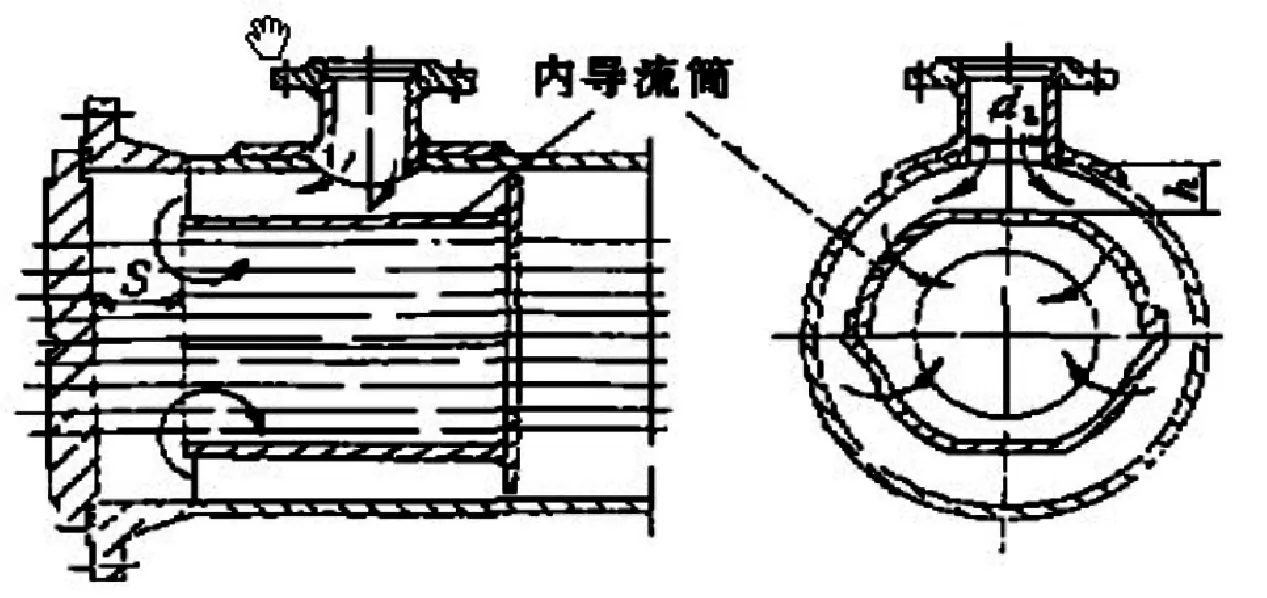

裝置在停工之前按E101A/B標準,定做了2臺304材質的換熱器芯子。鑒于E101A芯子的斷裂情況,裝置決定先更換新的芯子。待開工后,再修復舊的芯子。經與設計院討論,管束修復方案如下:在靠近管板側的第1塊折流板與管板之間截面上,增設2塊弓形折流板。新增設的折流板與管板之間的距離為610mm,折流板間距仍為470mm。增設折流板的目的是加固殼體進口區域的管子,減小該區域管束的流體誘發振動。另外在E101A殼程進口處的換熱器芯子上增設了導流筒。圖8是導流筒的結構圖。

圖8 導流筒的結構圖

設置導流筒不僅可以防止入口處流體對管子的沖擊,而且可以使殼程流體分布均勻,并且使殼程進口段管束的傳熱面得到充分利用,減少傳熱死區,以及防止進口段可能會出現的流體振動。

5 結語

隨著管殼式換熱器趨于大型化,并且,由于換熱器尺寸和管束支撐間距的增大,以及流體流速提高、運行工況不穩定等因素影響,經常引起換熱器管束發生流體誘導振動,造成換熱器局部失效。在生產實踐中可以采取以下具體的抗振方法:

(1)制定合理的開停工程序,加強在線監測,嚴格控制運行條件,在流體入口前設置導流筒,既可以避免流體直接沖擊管束,降低流速,又可以減小流體脈沖。

(2)降低殼程流體流速可以降低流體誘導振動的頻率,是防止管束振動最直接的方法,但同時傳熱效率也會隨之降低。

(3)適當減小折流板間距,增大管壁厚度和折流板厚度,折流板上的管孔與管子采用緊密配合,間隙不要過大,可以優化結構設計,增加管束固有頻率,使流體誘導振動頻率遠離管子固有頻率。

[1] 曹向云,潘恒.管殼式換熱器的振動與防止[J].貴州化工,1995(3):46-50.

[2] 戴波,柳紅.管殼式換熱器聲振動探析[J].當代化工,2001,30(1):51-52.