差速器殼體鑄造工藝設計及改進

張得力

(美國德納管理(上海)有限公司,上海200235)

差速器殼體鑄造工藝設計及改進

張得力

(美國德納管理(上海)有限公司,上海200235)

主要介紹工程機械差速器殼體鑄件的工藝改進過程。此零件由于結構復雜,零件本身存在較多熱節處,零件材料又是球墨鑄鐵,所以出現縮松的傾向較大。在生產過程中確實發現大量零件出現縮松,從而導致零件報廢,給企業造成了較大的損失。通過工藝方案的逐漸改進,最終消除了縮松缺陷的過程,為相關零件的鑄造提供了經驗依據。

差速器殼體縮松工藝改進

1 引言

差速器殼體是我公司供應商為我公司生產的零件之一。在加工螺栓孔時,在孔中發現存在大量的縮松孔洞,有時縮孔較大時直徑可達到20 mm的孔洞,并且一件零件中可出現2到3個這樣的縮孔,從而造成大量的報廢。廢品率最多可達95%,幾乎沒有合格品,根本無法組織生產。雖然在工藝設計時運用了凝固模擬軟件進行了模擬,并且模擬時并未發現存在較大的縮松缺陷,但在實際生產中由于各種因素的影響,使得實際的工藝結果并不能完全符合設計時的工藝思路,所以還需經過在生產實踐中的不斷探索改進,從而達到理想的工藝目的。

2 背景介紹

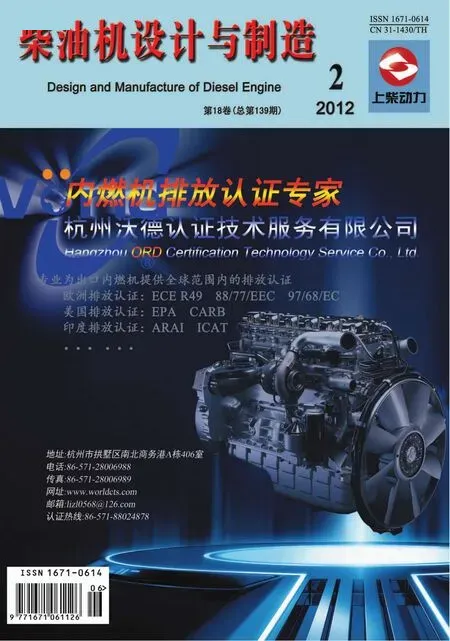

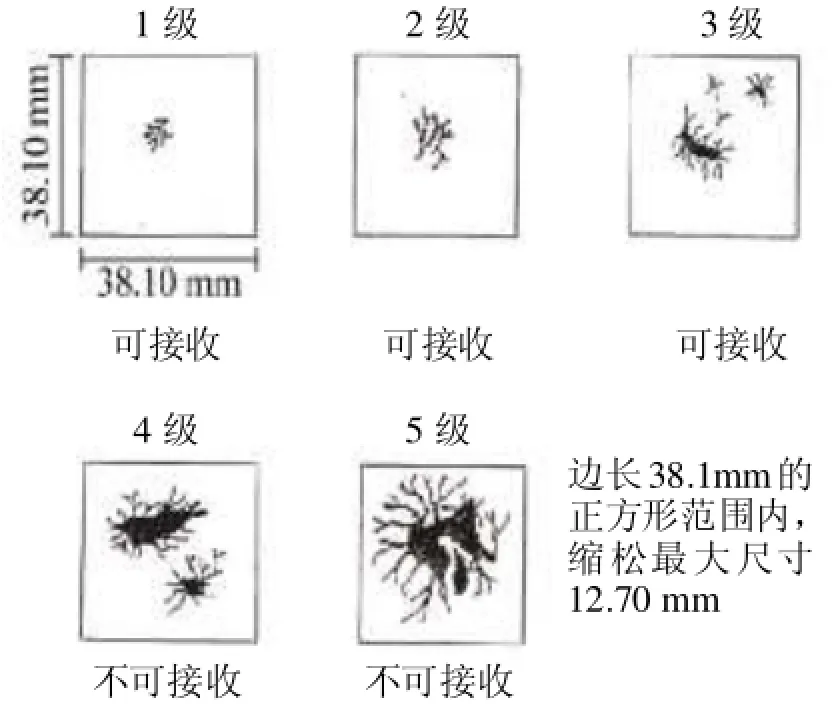

其實,我公司針對縮松缺陷并不是不允許存在,而是有一定的接收標準,即在用X光無損探傷的情況下給出的縮松或疏松缺陷的最大尺寸接收準則。圖1為縮松缺陷接收等級(Category CD-Shrinkage),1到3級可接收,也即最大接收等級為3級,就是在邊長為38.10 mm的正方形內,縮松的最大尺寸不超過12.70 mm。圖2疏松缺陷接收等級(Category CC-Shrinkage),同樣1到3級可接收,最大接收等級為3級,也是在邊長為38.10 mm的正方形內,疏松的最大尺寸不超過25.4 mm。

此零件的材料要求是美國標準,材料牌號為MS-75B。材料基體組織為珠光體與鐵素體,并沒有明確的比例標準。抗拉強度為550 MPa,屈服強度為380 MPa,延伸率為6%,硬度為187~255 HB。根據以上材料性能,對應的我國標準應該是牌號為QT550-6的球墨鑄鐵。

3 工藝設計

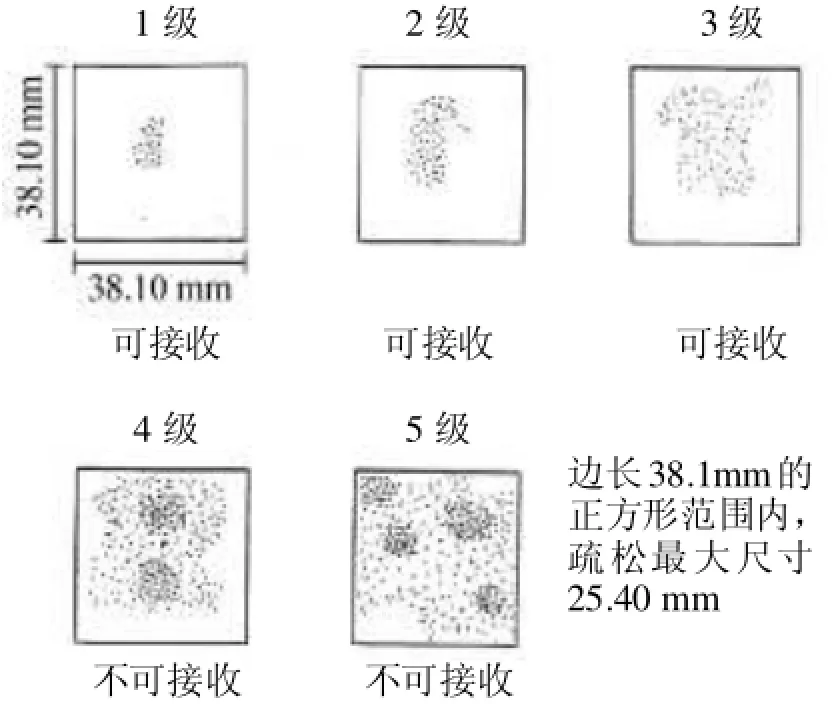

對鑄件的工藝設計,一般流程如圖3所示。在初始工藝設計及經過凝固模擬未出現嚴重的鑄造缺陷的情況下,要進行模具設計及制作,之后進行工藝驗證,若工藝存在嚴重缺陷,則需進行進一步的改進。

圖1 縮松缺陷接收等級

圖2 疏松缺陷接收等級

圖3 工藝設計流程圖

3.1 初始工藝設計及試制

3.1.1 初始工藝設計

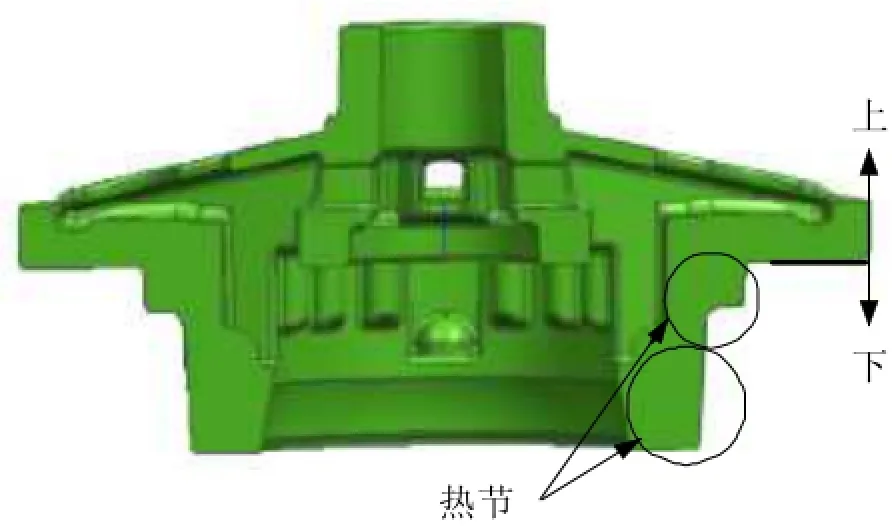

由于此零件材料是球墨鑄鐵,所以在設計工藝時首先要考慮將來可能會出現的縮松缺陷。針對此零件的特點,不但要考慮澆冒口的設計,還需考慮到如何分型才能便于生產。因為此零件一頭直徑較小又有一個直徑較大的法蘭,而另一頭直徑較大且壁厚較厚,并且在零件內部又有四組鑄出的齒,如圖4所示。在法蘭面與底部大直徑處存在較大的壁厚,所以此處必定就是整個零件的熱節,也即是最有可能存在縮松的位置。

圖4 差速器殼體解剖及分型圖

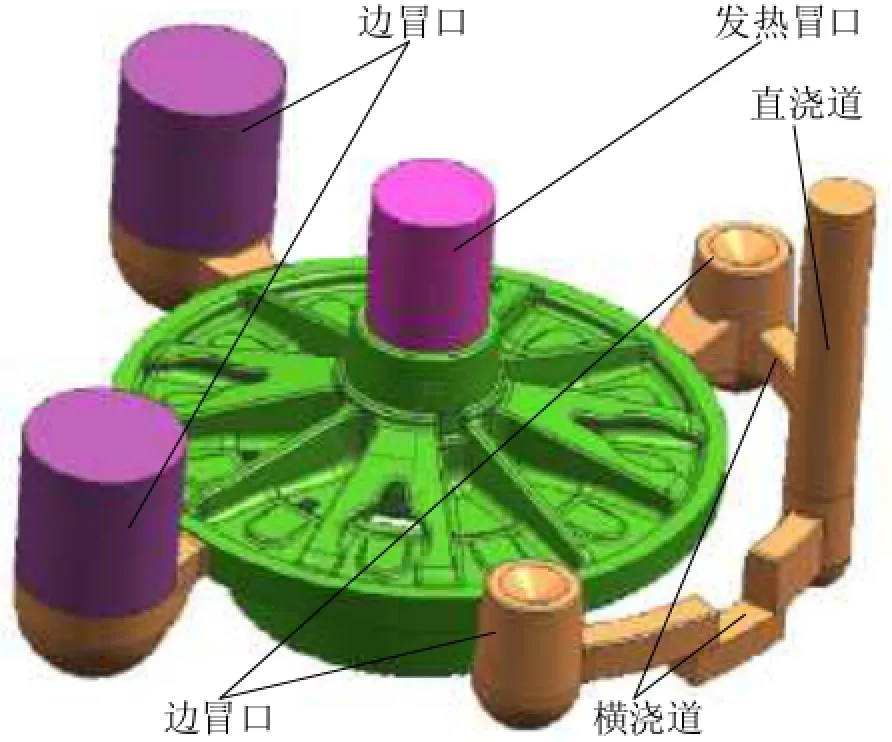

在設計工藝時此一點是必須要考慮的,又考慮到此零件泥芯需要拼裝且下芯方便,現將分型面設在法蘭面于大徑端的一側,并大徑端為下箱,小徑端為上相,如圖5所示。鑒于4組厚壁熱節的存在,增設4個冒口,然后再在上箱的小徑端增設一個發熱冒口以避免此處的縮松,如圖5所示。而最下面的厚大處設在下箱,有足夠的壓力可以在凝固時形成自補縮能力,所以出現縮松的可能性相對較小。

圖5 鑄造工藝示意圖

由于此零件工藝復雜,產量也不是很大,故采用樹脂砂造型方式進行生產。

3.1.2 樣件試制

工藝設計完成后進行模具設計及制作,之后進行試生產。其他工藝參數為:C-3.8,Si-2.5,Mn-0.5,S、P控制在0.02以下,并添加適當的Cu。

首批試制10件,其中3件進行X光無損探傷,3件進行解剖試驗,4件進行機加工試生產。X光檢測沒有發現大的縮孔,縮松級別亦在接受范圍內,即最大縮松為3級。經過切片分析也沒有發現縮松缺陷及其他缺陷,如圖6所示。并且在其他4件加工時也未發現有大量縮松存在,僅在加工通過熱節處的螺栓孔時發現個別螺孔存在疏松缺陷,但均在3級缺陷之內。

圖6 零件切片圖

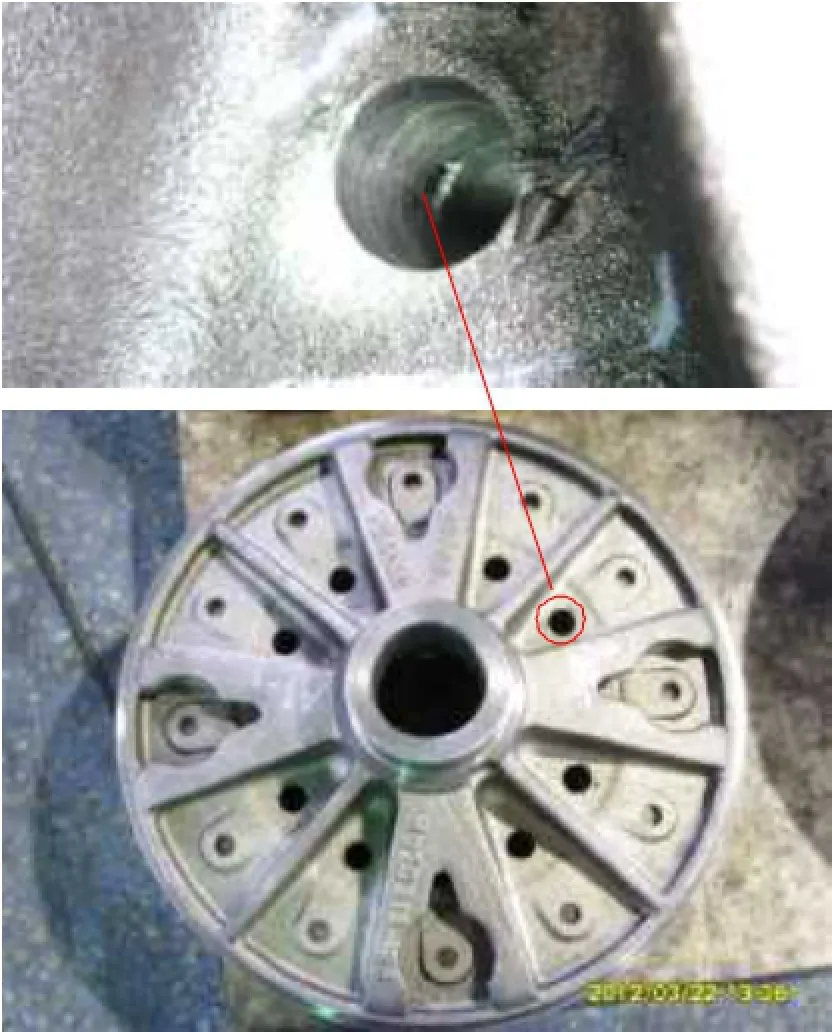

但在接下來的小批試制200件樣件時卻發現了大量的縮松缺陷,缺陷率達到95%以上,且縮孔較大,并且大部分位置處在法蘭面下面的熱節處的螺栓孔內,其他位置如下箱的大徑端的底部厚大處也有少量疏松,比例在10%左右,其他部位未發現任何疏松或其他類型的缺陷,如圖7所示。

4 工藝改進

一般情況下,球墨鑄鐵形成縮松或疏松的傾向都較大,常用的改進方法一般有以下4種方法:

(1)加大鑄型的剛度,以幫助球墨鑄鐵件較軟的外殼抵抗由于石墨化膨脹所產生的外殼脹大的傾向,使鑄件外殼保持原有的形狀。這樣,鑄件需要補縮的體積不致于因外殼的脹大而增加。這一措施可使石墨化膨脹所產生的巨大的膨脹力作用于正在生長的共晶團,從而有效地消除共晶團件的微觀縮松。

圖7 縮松缺陷位置圖

(2)增加石墨化膨脹的體積。通過適當增加碳量,并配合以有效的孕育處理,使球墨鑄鐵中石墨的數量增加而盡量避免自由滲碳體的產生,從而可提高鑄件的自補縮能力。

(3)采用合適的澆注溫度,以減少液態收縮值。

(4)結合生產實際,合理地選用冒口或冒口加冷鐵的方式防止縮松產生[1,2]。

鑒于上述出現的縮松缺陷,再結合實際工藝參數來看,上述的工藝參數及之后的檢測并未發現其他問題,化學成分都在所規定的范圍之內,球化率達到90%以上,機械性能合格,珠光體80%,殘余鎂0.05%,均未發現異常現象;所用沙箱剛度足夠,并且上下箱均用鎖扣鎖死,不存在抬箱的可能;并且澆注溫度也在合理的范圍內,孕育處理也未出現異常;并且從缺陷的部位來看,經統計,出現縮孔的位置均發生在與澆道一起的冒口所對應的熱節處的螺栓孔內,另外兩個冒口處的熱節處未發現有縮松,所以,出現這樣大的縮孔缺陷的原因很可能是由于此處為澆道口,砂型烘烤時間長,導致局部過熱,而邊冒口對此處不能實現有效的補縮所致。所以,現考慮采用冷鐵加冒口的工藝進行改進,即在出現縮松的熱節處分別加兩個冒口,將另外兩個冒口及定部的發熱冒口去掉,再在底箱的大徑端面加上一塊冷鐵。改進后的方案如圖8所示。

Design and Improvement of Casting Process for Diff Case

Zhang Deli(Dana Management(Shanghai)Co.,Ltd.,Shanghai 200235,China)

Improvement of casting process for diff case used for construction machinery is introduced in this paper.Such part as diff case is likely to have porosity during casting because of its complex structure and its many thermal centers;in addition,its material is nodular iron.The porosity was really found in lots of parts and a mass of parts were scrapped.Eliminating porosity is realized through the casting process improvement,which provides reference for other similar parts casting.

diff case,porosity,process,improvement

10.3969/j.issn.1671-0614.2012.02.006

來稿日期:2012-04-23

張得力(1973-),男,工程師,主要研究方向為鑄造工藝及設備。