900 W@4.5 K低溫超導測試系統分配閥箱結構設計與分析

洪 晨 畢延芳 倪 清 袁春燕

(中國科學院等離子體物理研究所 合肥 230031)

1 引言

中國科學院等離子體物理研究所承擔了ITER(International Thermonuclear Experimental Reactor)項目中磁體饋線系統(Feeders)、校正場線圈(Correction Coils)以及高溫超導電流引線(HTS CLs)等組件的設計及加工制造。而且在正式交付ITER使用之前,需要進行低溫環境下的相關測試以保證組件性能滿足設計要求。所以該測試必須依賴于一套低溫超導測試平臺。該測試平臺的核心即氦制冷機(900 W@4.5 K),由Linde Kryotechnik AG公司提供。其余組件需自行設計或采購,包括低溫分配系統、氦氣儲氣系統、氦氣回收系統、氦氣純化系統等。本文對該低溫測試平臺中的低溫分配閥箱進行結構設計及分析。

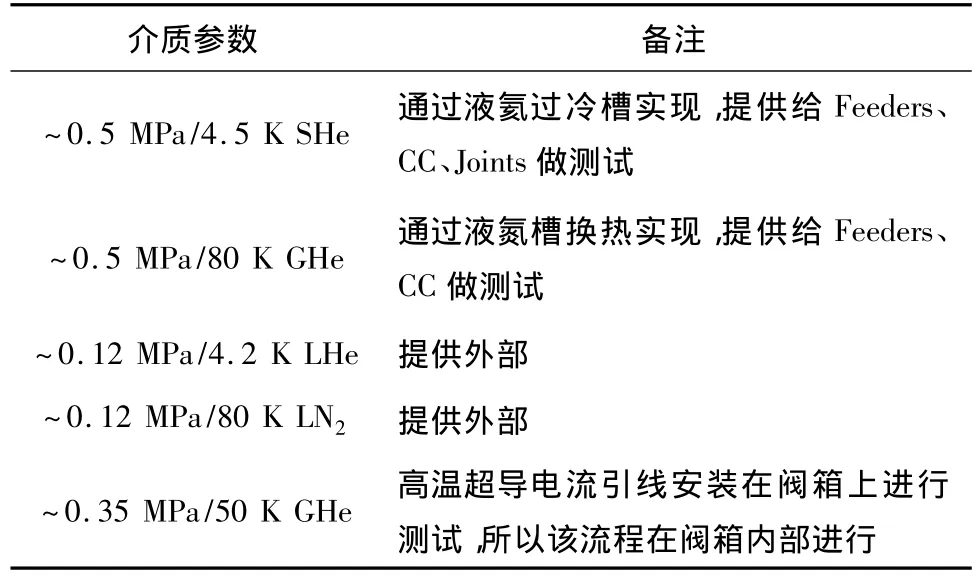

圖1是低溫超導測試系統的工藝流程示意。整個測試系統由以下幾部分構成:主壓機(一臺螺桿氦壓縮機)、冷箱、分配閥箱、測試組件(包括高溫超導電流引線、校正場線圈以及Feeders和其它等)、回收系統、純化系統、氦氣儲氣系統、外圍設備(水冷卻循環系統、電源供應系統等)。其中分配閥箱在整個流程中是極為重要的一個子組件,它的主要作用是將從制冷機輸送過來的氦工質提供給各測試組件,并且工質的溫度、壓力及流量等參數都滿足測試需求(見表1)。由于正常工作時閥箱內部的液氦槽及其輸送管道溫度可以達到4 K左右,為了防止冷量的損失,整個閥箱將在高真空下運行,此時閥箱真空室將承受自重、外界大氣壓力以及內部組件負荷的作用。因此有必要對正常工作下的真空室應力分布進行分析,弄清楚其在外界作用下的應力分布規律,有針對性的對結構進行改進,從而達到為真空室結構設計優化的效果。

圖1 低溫超導測試系統工藝流程Fig.1 Process flow of cryogenic superconducting test facility

表1 分配閥箱提供給測試組件的工質及參數要求Table 1 Parameters of medium supplied by DVB

在真空室及內部低溫組件之間,設計了80 K冷屏以進一步減少輻射漏熱量。對于設計好的冷屏,能否在外界環境熱流的作用下保持冷屏表面溫度場分布滿足要求同樣也需要通過分析才能得知。同時冷屏在正常工作下是通過吊桿實現吊裝的,而其自重引起的變形及應力分布是否在承受范圍之內也需要判斷。如果冷屏的變形過大或應力分布中某些點超過許用值,冷屏結構將遭到破壞,同時也會導致冷屏與真空室發生接觸。這樣將造成熱短路,導致真空室外壁面結霜,使冷量遭到極大的浪費。

所以本文的研究內容主要是運用有限元分析軟件ANSYS對閥箱真空室結構以及冷屏結構進行分析,通過分析得到一定的規律,從而更好的對其結構進行改進,保證閥箱的結構穩定及良好運行。

2 分配閥箱真空室設計及應力分析

2.1 分配閥箱結構

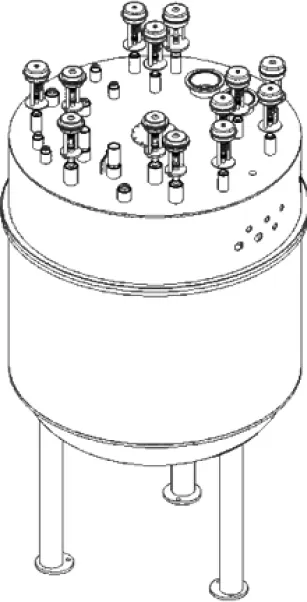

分配閥箱真空室的作用主要是為閥箱的內部真空提供一個密閉的環境,同時也為閥箱內外部之間的連接提供一系列接口,并為閥箱內部組件的支撐提供框架。分配閥箱真空室由上筒體組件、下筒體組件以及下封頭組件構成。材料選用304不銹鋼,整個真空室高3 222 mm,外徑1 770 mm,如圖2所示。其中上筒體組件與下筒體組件采用卡鉗法蘭連接,下筒體組件與下封頭組件采用螺釘連接以保證下筒體能夠采用下脫式設計。

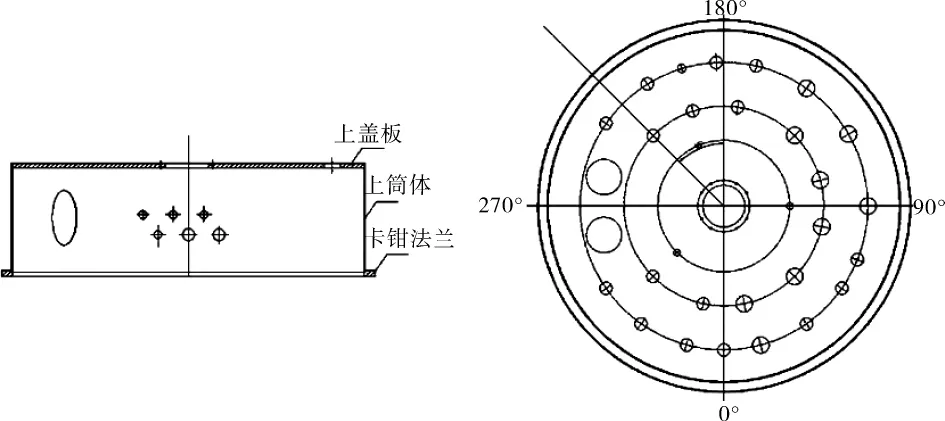

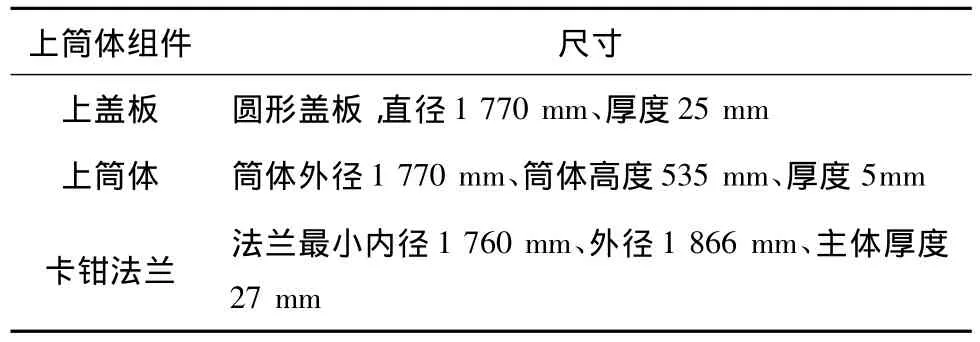

上筒體組件如圖3所示,該組件由上蓋板、上筒體以及卡鉗法蘭組焊而成,各組件尺寸如表2所示。

上蓋板主要用于承載閥門、管道、電流引線以及冷壓機等組件,并提供支撐用于吊裝冷屏等其它組件。上筒體開孔主要用于測量線、真空等接口。由于在正常工作時,上筒體在大氣壓力、自身重力以及其他組件負荷的作用下產生變形,所以需要進行應力場分析,以確保正常工作狀態下上筒體的最大應力點低于許用應力值。

2.2 分析模型建立

對于應力分析,采用有限元法對閥箱組件進行求解。有限元法求解結構應力問題(彈性變形)的基本原理是對彈性體的控制方程(平衡微分方程組、應變幾何關系以及本構關系)采用Galerkin法進行處理,從而將幾何域中的微分問題求解轉換為積分問題求解,其本質是加權殘值法[1]。

圖2 分配閥箱三維示意Fig.2 3D Layout of DVB

圖3 上筒體組件設計Fig.3 Design of upper vacuum chamber

表2 上筒體組件尺寸Table 2 Dimensions of upper vacuum chamber components

在外力平衡狀態下,結構體的控制微分方程組如下[2]:

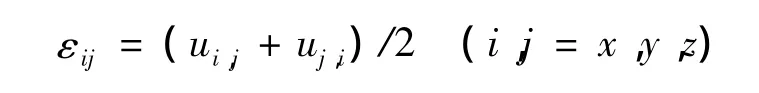

考慮結構體的材料各向同性及小變形條件下的柯西應變張量為:

除此之外還有彈性結構體材料本身的屬性即本構關系:

以上就是彈性結構體在小變形作用下的控制方程組。式中:σi為控制單元表面正應力;τij為切應力;X,Y,Z 為控制單元的體積力;εij和 ui,j分別表示應變與位移;ν和E分別表示材料的泊松比與彈性模量。由于該方程組解析解的困難性,對其采用Galerkin法進行處理后,可得相同問題的積分描述。具體實施參見文獻[1]。

在完成以上方程組的數值求解之后,應采用von Mises屈服條件判定結構體是否存在失效區域。von Mises屈服條件認為,當構件中某一點的應力狀態所對應的畸變能達到一定值時,該點便屈服。畸變能的計算公式如下:

2.3 模型計算結果及分析

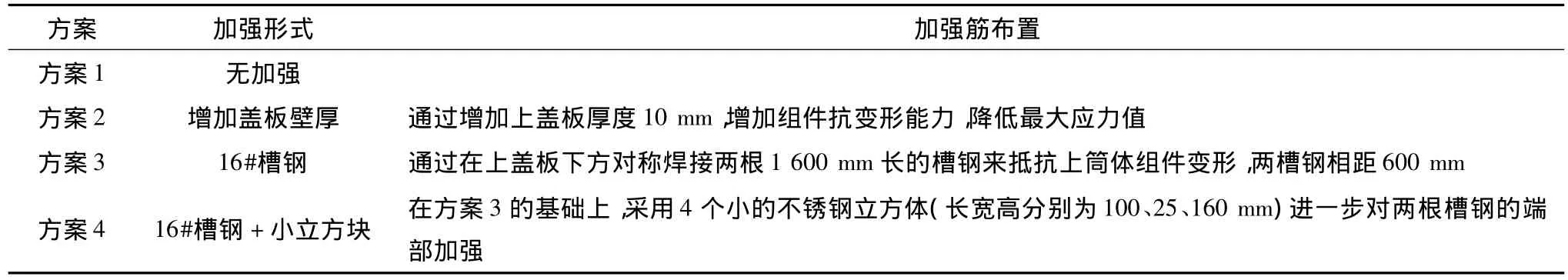

真空室材料性質及計算邊界條件如下:304不銹鋼在溫度為295 K時的泊松比為0.29,楊氏模量為200 GPa,剪切模量為77.3 GPa,密度為7 860 kg/m3。其邊界條件為:(1)上蓋板受到10 000 N的均布力載荷;(2)上筒體組件外表面所受大氣壓力為1.013×105Pa;(3)卡鉗法蘭底面為固定邊界。根據上述條件,利用有限元法對上筒體組件進行如表3所示4種加強方案的應力場計算。

表3 4種上筒體結構加強的方案Table 3 Four schemes for strengthening chamber

2.3.1 方案1應力場分析

從圖4可以看出,上筒體組件在沒有任何加強措施的情況下,最大應力點位于上筒體內側靠近蓋板處,其值為250 MPa,已經超過304不銹鋼在常溫下的許用應力。這主要是由上蓋板的較大變形、筒體壁厚較薄兩個因素導致。同時也可以看到,在上蓋板靠近中心的位置其應力值也較大,而其他位置的應力值都低于或遠低于許用應力值。于是提出方案2和方案3,它們的加強側重點不同。方案2通過增加壁厚的方式來提高抗變形能力;而方案3則通過加強筋來抵抗上蓋板變形,降低最大應力值。

圖4 上筒體應力方案1Fig.4 Chamber stress result of scheme 1

2.3.2 方案2與方案3結果比較

方案2的結果表明(見圖5):通過增加上蓋板厚度10 mm,可以增加筒體的抗變形能力。最大應力處位置仍舊在上筒體靠近蓋板處,其值為143 MPa,略高于許用應力值。

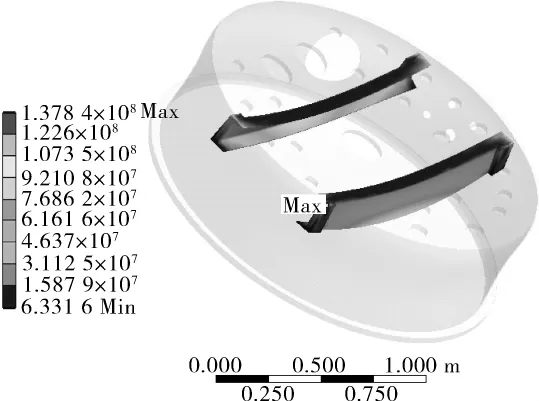

方案3的結果表明(見圖6):上筒體組件的最大應力由之前的上筒體轉移到了槽鋼側靠近蓋板的位置,其值為234 MPa,仍大于304不銹鋼的許用應力值。但是上筒體的應力值與之前方案一相比下降非常多,已遠低于304不銹鋼的許用應力值。這說明槽鋼的存在使得蓋板的變形得到了較大的抑制。而且除了槽鋼4個靠近蓋板的角點區域外,其它區域的應力值都遠低于許用應力。

圖5 上筒體應力方案2Fig.5 Chamber stress result of scheme 2

圖6 上筒體應力方案3Fig.6 Chamber stress result of scheme 3

對兩者進行比較可以看出,方案2雖然設計起來簡單,但較方案3其用料較多,經濟性不高。而方案3通過槽鋼的加強,應力值超過許用值的區域大大縮小。這樣,就可以對方案3再進行針對性的補強措施。

2.3.3 方案4應力場分析

從圖7中可以看到原先方案3中應力值較大的角點區域,由于小立方塊的加強作用,其應力值得到了較大的抑制并低于許用應力值。于是選擇方案4作為上筒體的最終加強形式。

圖7 上筒體應力方案4Fig.7 Chamber stress result of scheme 4

對于下筒體組件和下封頭組件,它們之間的連接采用螺釘連接。這樣設計是為了能夠實現下筒體在維護時能夠下脫。下封頭的底部開孔,是為饋線系統做測試而設計的。整個閥箱由下封頭組件的3個支撐腿來支撐,支撐腿采用Ф140×6 mm的不銹鋼管制成。對于整體閥箱的應力計算結果完全符合工程上的要求,這里限于篇幅限制就不介紹了。

3 分配閥箱冷屏結構設計及分析

由于分配閥箱內部存在最低至4 K溫區的組件,從傳熱學的角度來看,若組件和真空室外殼300 K之間直接進行輻射換熱的話是非常浪費冷量的。而在真空室和內部組件之間加一道80 K冷屏,能夠極大的減少低溫組件向外界的輻射換熱。

很多科學工程中的低溫系統部分冷屏采用的是紫銅材料,主要是因為紫銅的熱導率較高,這樣冷卻管道可以布置得簡單,以至于大部分區域可以通過熱傳導的形式將熱量帶走。但是考慮到承重以及經濟性的問題,最終選擇了鋁合金作為冷屏的材料。鋁合金的熱導率雖然比紫銅低,但是總的來看也具有不錯的導熱性能(圖8),同時鋁合金的強度也不錯,更重要的是它的密度小,質量很輕,對于結構的穩定性也是不錯的保證,而且從室溫冷卻到80 K的時間也較短。同時鋁合金的氫擴散率也較低,對于真空的保持是非常有利的[3]。所以綜合來看鋁合金和紫銅互有優劣,各有特點。

圖8 1100工業純鋁熱導率隨溫度變化Fig.8 Thermal conductivity of Al 1100 from 300 K to 4 K

3.1 冷屏結構

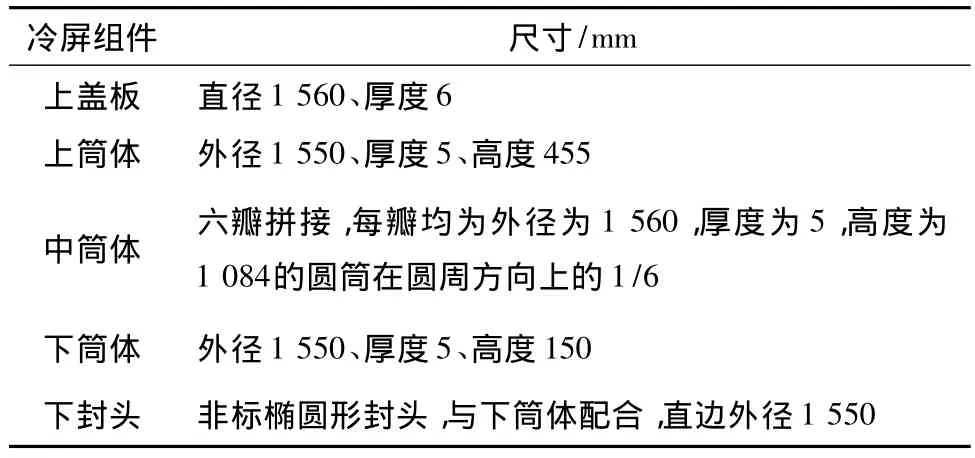

對于冷屏結構,同真空室類似,分為上蓋板、上筒體、中筒體、下筒體以及下封頭等5個部分,尺寸如表4所示。冷屏總高度為 1 973 mm,總質量約為180 kg。冷屏材料選用1100工業純鋁,主要是因為純鋁具有更好的導熱性能。同時在冷屏的上蓋板、上筒體、下筒體及下封頭部分會盤繞鋁管,鋁管內流動的液氮用于冷卻冷屏。而中筒體通過熱傳導方式冷卻。鋁管的材料采用3003鋁合金,管道的形狀為外方內圓管道,以方便和冷屏筒體結合。在冷屏的外側包扎多層絕熱以降低冷屏本身的熱負荷,減少液氮的使用量。

表4 冷屏組件尺寸Table 4 Dimensions of shield components

3.2 冷屏溫度場計算及分析

冷屏材料1100工業純鋁的密度為2 750 kg/m3,其在80 K時的熱導率為290 W/(m·K)。設置冷屏與冷卻盤管接觸的壁面溫度為78.8 K。冷屏的熱負荷主要來自真空室對冷屏的輻射換熱,同時還包括稀薄氣體導熱和多層絕熱材料本身的固體導熱。三者的漏熱量分別由下述各式確定[4]:

輻射換熱:

式中:A為輻射面面積,m2;T為溫度,K;R為氣體常數,8.31 J(K·mol);λm為纖維材料熱導率,W/(m·K);D為纖維直徑,m;p為壓力,Pa;m為孔隙率。多層絕熱采用雙面鍍鋁6.3 μm厚滌綸薄膜與0.015 mm的玻璃絲網紙,鋁箔發射率e=0.05,層密度為24層/cm,間隔物的固體熱導為0.085 1 W/(m·K),取多層絕熱層數為24層,并且真空抽到10-3Pa以下。真空室與冷屏的熱邊界分別設為295 K和80 K,計算結果如表5所示,其總熱負荷為17 W左右。

表5 冷屏熱負荷Table 5 Heat Loads of shields

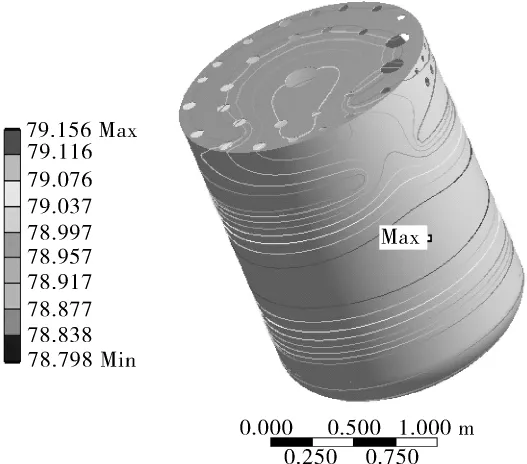

圖9 閥箱冷屏的溫度場分布Fig.9 Temperature contours of shields

按照上述材料物性及邊界條件設置,采用有限元法對冷屏整體的溫度場分布做模擬。計算結果如圖9所示,從圖中可以看出冷屏的溫度分布基本接近于盤管中液氮飽和溫度,最大溫度出現在中筒體上,其值為79.356 K。說明多層絕熱對于冷屏熱負荷的降低具有較好的作用,同時也說明中筒體采用傳導冷卻的方式,其溫度分布是完全可以滿足要求的。

3.3 冷屏應力及變形計算

除溫度分布外,由于冷屏在閥箱內的位置是由冷屏上蓋板上的四根吊桿所固定,所以需要了解冷屏由于自重(~1 800 N)引起的應力分布以及變形情況,以避免出現結構破壞和熱短路。圖10所示為冷屏上蓋板的模型圖,圖中蓋板上同一圓周有均布的四根吊桿,該圓周與蓋板外邊緣圓周同心,吊桿的作用直徑均為30 mm。1100工業純鋁在77 K下的楊氏模量為77.6 GPa,剪切模量為29.0 GPa,泊松比取 0.337[5]。

圖10 冷屏上蓋板Fig.10 Upper cover shield

圖11 冷屏蓋板應力及變形隨圓周直徑變化Fig.11 Shields stress and deformation vary with diameter

根據上述條件,通過有限元分析給出冷屏最大應力及最大變形量隨圓周直徑變化的結果,如圖11所示。從結果可以看出,隨著圓周直徑從800 mm增大到1 300 mm,冷屏的最大應力從55 MPa減小到34 MPa,最大變形量從5.6 mm減小到0.8 mm。這就說明,隨著支撐吊桿的位置逐漸向外偏移,冷屏上蓋板組件的整體剛度得到了提高,這也使得冷屏的變形量在最大直徑時最小。所以在做支撐吊桿的位置選取時,應考慮在空間受限的前提下盡可能的向外布置,以提高系統剛度,從而提高系統的抗變形能力。

4 總結

介紹了該課題的研究背景,提出了需要設計低溫超導測試系統作為平臺為ITER樣件的測試提供低溫環境。描述了低溫系統中分配閥箱的設計要求,從而明確閥箱的設計思路。然后對分配閥箱的真空室及冷屏結構進行分析,得到如下結論:

(1)對真空室上筒體組件設計了一種利用槽鋼和加強塊作為加強筋的結構,其可以滿足真空室承載能力的需要。從而在保證系統結構穩定的前提下,節省真空室用料(上蓋板厚度及筒體壁厚);

(2)對分配閥箱內的冷屏,從機械和傳熱的角度對冷屏吊裝后的應力場及溫度場進行分析,給出了冷屏支撐吊桿位置選取的原則。同時溫度分析結果表明采用1100工業純鋁材料設計的冷屏能夠滿足溫度場分布要求。

1 Tirupathi R Chandrupatla,Ashok D Belegundu.Introduction to Finite Elements in Engineering(Third Edition)[M].New York:Prentice-Hall Press,2002.

2 劉土光,張 濤.彈塑性力學基礎理論[M].武漢:華中科技大學出版社,2007.

3 Weisend J G.Handbook of Cryogenic Engineering[M].New York:Taylor& Francis Press,1999.

4 陳國邦,金 滔,湯 珂.低溫傳熱與設備[M].北京:國防工業出版社,2008.

5 Thomas M Flynn.Cryogenic Engineering[M].New York:Taylor &Francis Press,2005.