插秧機行走系統可靠性分析研究

(柳州五菱柳機動力有限公司,廣西 柳州 545005)

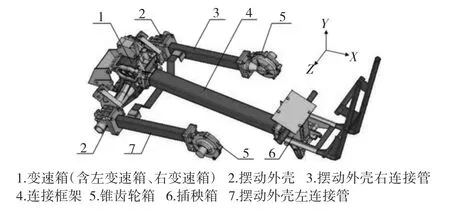

插秧機行走系統由左變速箱、右變速箱、錐齒輪箱、插秧箱、擺動外殼左連接管、擺動外殼右連接管和連接框架組成。本文從強度分析、交變負荷試驗和田間可靠性試驗3個方面,對行走系統進行了分析研究,驗證行走系統是否滿足整機可靠性要求。

1 插秧機構成概述

插秧機是以系統工程原理實現秧苗機插。

插秧機通常由動力總成、行走系統、分插機構、進料箱、送秧機構、液壓升降系統以及栽秧臺和滑動導軌等組成。

動力總成將動力分別傳遞給行走系統、分插機構和送秧機構,通過這3個系統機構的相互配合作用,實現秧苗的連續機插;

行走系統由左變數箱、右速箱、錐齒輪箱、插秧箱、擺動外殼左連接管、擺動外殼右連接管和連接框架組成,負責支承、安裝動力總成以及分插機構、進料箱、栽秧臺和預備秧架等零部件,并接受發動機的動力,使插秧機產生前行運動,實現秧苗的連續機插。

分插機構由曲柄臂、擺臂、插秧臂、插秧爪和推出桿等組成,負責實現秧苗的插植,安裝于插秧臂上的插秧爪和推出桿,在曲柄臂的驅動下做回旋往復運動,插秧爪運轉至秧苗所在位置時,進行取秧,在插秧爪運轉至田面最低位置時,推出桿將秧苗彈出插入秧田,并瞬間回位,從而完成一次取秧、插秧過程;

進料箱由橫向進給螺桿、橫向傳送桿、傳送臂和傳送桿套等組成,推動栽秧臺左右移動,負責實現秧苗橫向送秧;

送秧機構由上送秧輪軸組件、下送秧輪軸組件和聯動桿組成,與橫向傳動桿配合定時縱向轉動,保證插秧準確;

液壓升降系統負責實現機體的上升和下降;同時,通過調整栽秧臺和浮舟分別與滑動導軌和機體的相對位置高度,可實現不同的秧苗抓取量和插秧深度,從而適應不同地區的農藝要求。

2 行走系統強度分析

根據插秧機的實際使用條件,行走系統設計要求安全系數不小于2.0,即應力不大于120 MPa。通過適當的簡化,在ANSYS有限元分析軟件中,建立插秧底機盤結構幾何模型,以插秧機向后為X軸正向,向上為Y軸正向,向左為Z軸正向。如圖1所示。

圖1 行走系統結構幾何模型

2.1 單元選取與網格劃分

為能適當地簡化模型和較真實地反映插秧機行走系統的力學特性,對變速箱殼體部分(3 mm)、變速箱內外部加強筋(6 mm)、擺動外殼左右連接管(2.5 mm)、連接框架(2.5 mm)和方向盤框架(3 mm)等采用板殼單元shell 63;變速箱其余部分、錐齒輪箱和插秧箱等,采用實體單元Solid45或Solid92;

為較真實反映發動機部件凈質量、預備秧架上秧苗凈質量和載秧臺秧苗凈質量對行走系統傳力的影響,采用集中質量單元Mass21,而這些集中質量與行走系統的連接簡化為Beam4梁單元或剛性梁。

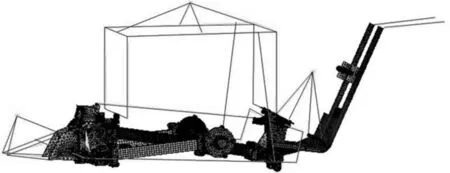

為較真實反映行走系統結構與相鄰部件的力傳遞關系,對連接部位的局部結構也真實建模。網格劃分后的模型如2圖所示,結構有限元模型共具有238 264個節點,390 566個單元。

圖2 結構網格劃分模型圖

行走系統各部件通過緊固螺栓連接,為模擬螺栓連接采用螺栓預緊力單元PREST 179,并在兩部件接觸面間采用面—面接觸副。擺動外殼與變速箱之間,通過深溝滾動球軸承連接。

為較真實反映它們之間的連接關系,簡化軸承建模。建立與軸承剛度相等的空心圓柱實體模型(擺動部分軸承等效彈性模量E=0.4837E5 MPa,錐齒輪外殼部分6303-2LS、6205/P6和6004/P6深溝球軸承的等效彈性模量分別為0.4578E5 MPa,0.5132E5 MPa和0.5545E5 MPa)代替原軸承,并在軸承與變速箱以及軸承與左右擺動外殼間建立面—面接觸副。

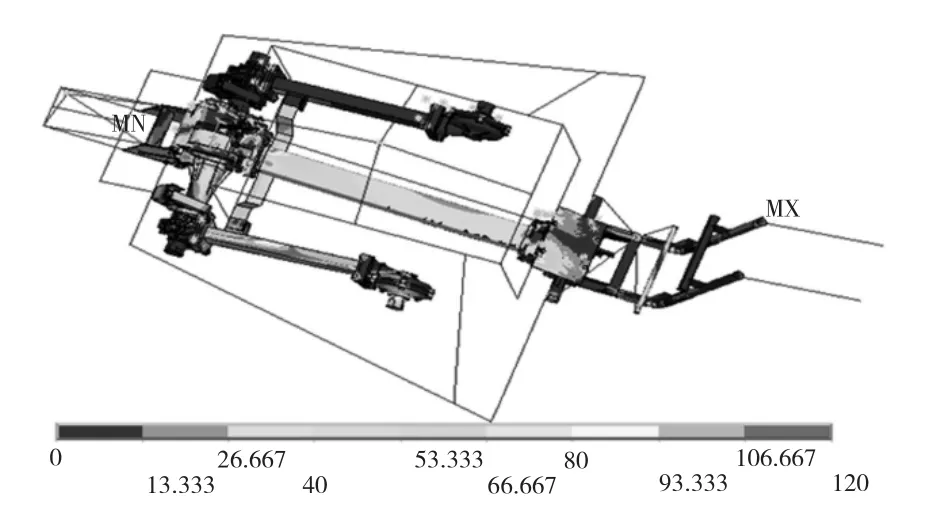

通過分析插秧機的工況,得出行走系統在田間作業調頭時的工況為最危險工況(田間作業到田頭遇到田埂、斜坡左轉調頭,左輪一輪著地扭動轉彎)。

載荷:向下1 g,左右0.3 g(g為重力加速度),扶手向右加載30 N。

行走系統結構載荷為發動機部件、預備秧架秧苗和載秧臺上秧苗3個集中質量的慣性力,集中質量的值分別為39 kg、170 kg和32 kg。

約束:左輪軸與車輪中心交點三向約束,左輪軸約束撤去,兩扶手Y向約束。

圖3為插秧機行走系統在田間作業調頭工況載荷作用下的應力云圖。從圖中可看出,在此工況下,插秧機行走系統結構大部分應力小于120 MPa。大應力主要發生在連接框架的角點,擺動外殼左連接管以及扭矩板。在此工況下,擺動外殼左連接管出現了大面積的大應力,很容易被破壞。

圖3 全局應力云圖

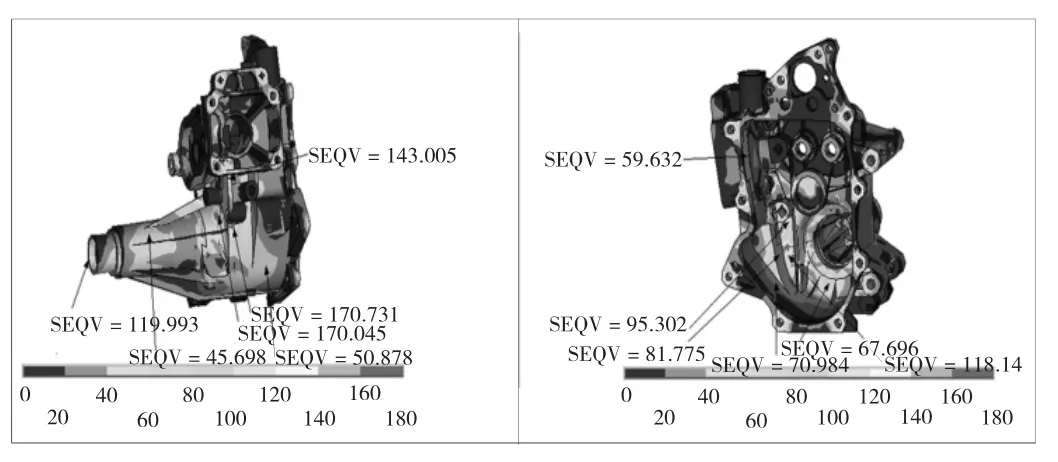

2.2 左變速箱

圖4為左變速箱內外部的應力云圖。忽略建模導致的在實體單元與板殼單元連接部位的應力集中點,由圖可看出大部分應力均小于180 MPa,基本可以滿足使用要求,最大應力為170.731 MPa,發生在左變速箱左端面與左橋面過渡連接處,該處應適當加強以提高安全系數。

圖4 左變速箱應力云圖

2.3 右變速箱

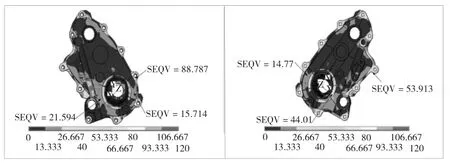

圖5為右變速箱內外部的應力云圖。忽略建模導致的在實體單元與板殼單元連接部位的應力集中,由圖可看出,大部分應力均小于120 MPa,最大應力為88.787 MPa,發生在右變速箱與左變速箱連接的螺栓孔附近。

圖5 右變速箱應力云圖

2.4 錐齒輪箱

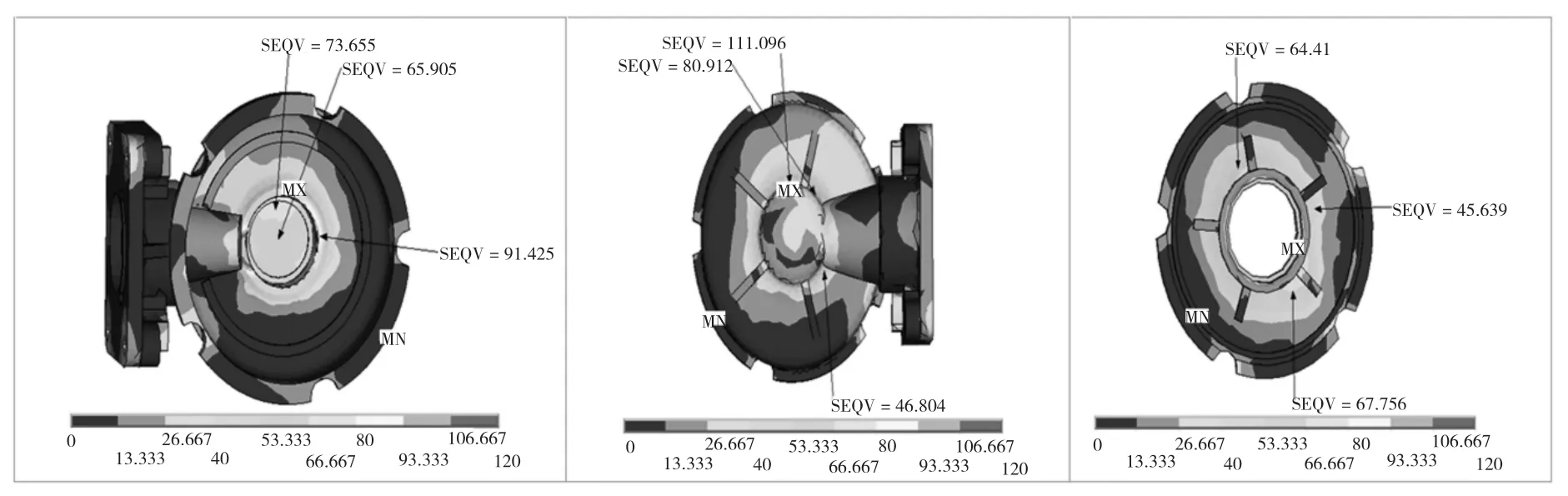

錐齒輪箱包含錐齒輪外殼和錐齒輪蓋。圖6為錐齒輪外殼及錐齒輪輪蓋應力云圖。錐齒輪外殼大部分應力小于120 MPa,可以滿足使用。

圖6 錐齒輪外殼及錐齒輪輪蓋應力云圖

2.5 插秧箱

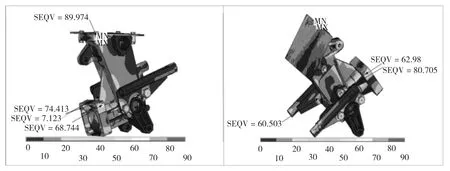

圖7為插秧箱應力云圖。其中大部分應力均小于90 MPa,可以滿足使用。大應力主要發生在與插秧箱上端法蘭盤的螺孔附近,最大應力為89.974 MPa。

圖7 插秧箱應力云圖

2.6 擺動外殼左連接管

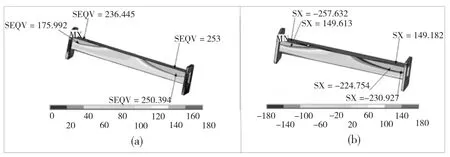

圖8為擺動外殼左連接管應力云圖和X方向的應力分量云圖。由于右輪離地向左側傾,右變速箱右半部分和擺動外殼右連接管應力均很小,故只給出左擺動外殼連接管的應力分布。從圖8(a)中可看出其應力最大達到253 MPa,連接方管兩端與法蘭連接部位應力過大,已經不能滿足使用要求;圖8(b)為X方向的應力分量云圖,可以看出連接管在該工況載荷作用下,受到的拉力和壓力過大,且此時方管發生了扭轉。

圖8 擺動外殼左連接管應力云圖及其X應力分量云圖

2.7 連接框架

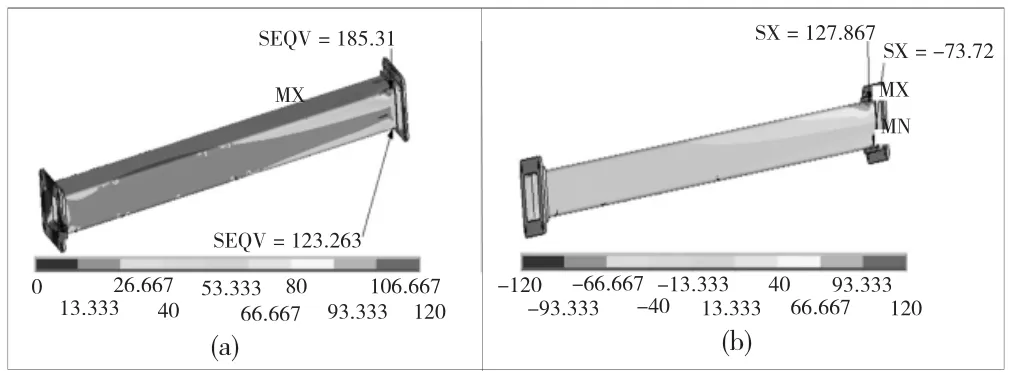

圖9為連接框架應力云圖及其X應力分量云圖。由圖可看出,大部分應力小于120 MPa,最大應力為185.31 MPa,發生在連接框架前端的角點上。圖(b)為其X方向應力分量云圖,由圖可看出連接框架上部受到拉力,而下部受到壓力,且拉壓力的最大值均發生在連接框架前端的角點上。

圖9 連接框架應力云圖及其X應力分量云圖

通過對行走系統零部件的強度分析,除去人為因素的非正規操作,行走系統各零部件能夠滿足安全系數不小于2.0的要求。

3 過程驗證

3.1 交變負荷試驗

預備秧架和栽秧臺上分別加載總質量為39 kg和170 kg等物體(固定),兩側車輪中心加載力矩(N·m)按20—70—150—70—20循環加載,每檔力矩值試驗運行時間為10 min,累計完成400 h交變負荷試驗。

3.2 田間可靠性試驗

預備秧架和栽秧臺上分別加載總質量為39 kg和170 kg等物體(固定),1/2油門開度進行50 hm2田間可靠性試驗。

3.3 驗證結論

插秧機行走系統通過400 h交變負荷試驗和50 hm2田間可靠性試驗。

4 結束語

通過對行走系統進行強度分析,以及進行400 h交變負荷試驗和50 hm2田間可靠性試驗,驗證了插秧機行走系統,能夠滿足整機的可靠性要求。

[1]王新敏.ANSYS工程結構數值分析[M].北京:人民交通出版社,2007.

[2]陳家瑞.汽車構造(第2版,下)[M].北京:人民交通出版社,2005.

[3]周龍保.內燃機學[M].北京:機械工業出版社,1999.

[4]GB/T 6243-2003,水稻插秧機試驗方法[S].