Φ300 mm×1 600 mm水處理膜殼固化裝置的設計

(武漢大學,湖北 武 漢 430070)

固化爐廣泛用于玻璃鋼成型工藝中,其加熱固化是玻璃鋼成型的重要工序。在玻璃纖維增強熱固性塑料的固化過程中,需要外供熱量,因為隨著聚合反應的進行,位阻效應和活化能增高,不加熱則不能使聚合反應進行完全,產品性能就達不到使用要求。此外,也為了加快反應速度,提高生產效率。

當前,國內玻璃鋼制品的生產廠家有很多,但是大多數固化爐的結構都過于簡陋。與普通工業加熱爐不同的是,它有許多特殊要求。但在產品的生產過程中,并未嚴格按照產品的基本體系與結構尺寸的不同,來選取合適的固化爐,往往是混亂使用。因此,要解決這個問題,除了遵循使用要求和改進原有固化爐外,還得根據產品的生產需要和實際情況,來設計適當的固化爐。以新型固化爐設備的研制,取代過去老式設備,雖然說這種設備的研制使用還只是剛剛起步,但相關行業的飛速發展,必將促使其得到更廣泛的推廣應用。

1 固化爐的結構設計

1.1 爐型的選擇

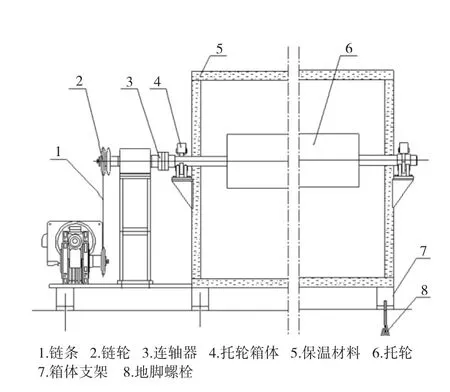

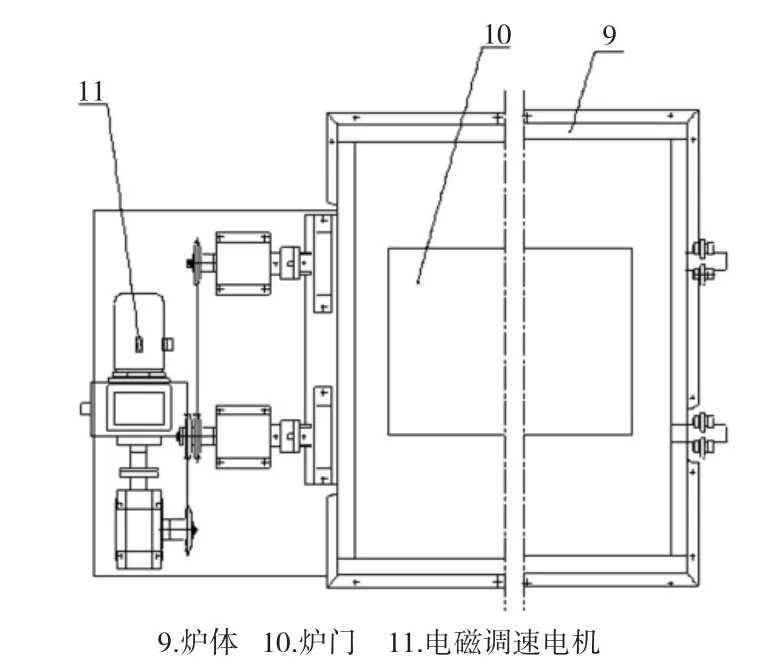

此次設計中,工件的尺寸為Φ 300 mm×1 600 mm,布置方式為雙工位。立爐最大尺寸一般為1 500 mm,較適合于連續玻璃布的生產。而臥式爐則沒有這方面的限制。所以設計爐體采用臥式爐。其具體結構如圖1和圖2。

圖1 固化爐主視圖

圖2 固化爐俯視圖

1.2 爐體各部結構

爐體主體采用方型框架整體結構,爐壁為雙層金屬夾層,內壁設有不銹鋼屏,外部鋪設碳鋼鋼板,框架是槽鋼,起支承和維護作用;中間是保溫層,用硅藻土,也可填充其他輕質保溫材料,如石棉質、礦渣棉等材料;內層是耐火層,所用材料是粘土耐火磚或高鋁磚;兩側垂直布置多排導風板。

加熱器采用電阻加熱,均勻地放置于爐壁夾層之間,爐內部裝有控溫熱電偶裝置,爐頂采用平頂結構,并設計有特殊的曲面風道,爐門厚度一般比爐墻保溫層薄,設有觀察裝置,門開關處均有膠條密封,爐上設有熱風循環系統。爐底用硅藻土磚砌成,再在其上鋪一層普通紅磚,爐底厚度一般為25~50 mm。爐架由側立柱、端立柱、橫向拉桿、縱向拉桿等組成,用以承受爐體溫度應力、拱頂產生的水平推力,以及可能作用在爐體上的各種外力。同時也用于安裝各種輔助機構。

1.3 技術特點

針對大容積箱式固化爐熱循環及溫度控制的特殊要求,我們做了以下設計:

(1)固化爐截面溫差的大小,是衡量其品質的重要參數,容積越大,溫差越大。為減少截面溫差,我們采用雙循環風道系統,該系統加熱元件為對稱布置,這樣可使發熱元件產生的熱量被充分置換后,進人爐腔內循環,且循環路線短,溫差小。在結構方面,爐頂設計有特殊的曲面風道,爐體兩側垂直布置多排導風板,以使爐腔(特別是死角處)各點獲得均勻的循環風,最大限度地減小了爐內溫差。

(2)作為易損件的循環風系統和加熱元件,設計做了特殊處理,將風葉以及軸、支承、鏈輪、隔熱層等,制作成一體的標準模塊,這樣可迅速地進行模塊更換;使用帶有特殊結構的加熱元件,就能夠方便快捷地從爐頂抽出,從而實現了不停爐的動態維修,使爐內溫度基本恒定。

(3)采用新型專用電路組成的多功能智能儀表,具有理想的控制特性。采用FUZZY-PID算法對電爐實現溫度控制,具有抗積分飽和功能及反作用選擇,并且根據需要還可加入多種功能。儀表配有標準的RS-232或RS-422串行通信接口,可與上位機(PLC或PC)聯機,形成網絡控制系統或分散控制系統。

2 電機速度的控制

2.1 電磁調速控制器原理

本設計固化爐內的電機采用一種可實現恒轉矩無級調速的電磁調速電機。選用YCTD112-4A型電磁調速三相異步電機:

額定功率P=1.1 kW;

額定轉矩T=7.1 N·m;

額定調速范圍100~1 250 r/min;

要求工件轉動在5~20 r/min可調。

采用數字控制,利用一套由交流三項異步電機、滑差離合器、測速發電機和電子控制器等部分構成的交流調速驅動裝置,能在比較寬廣的范圍內,實現平滑的無級調速。

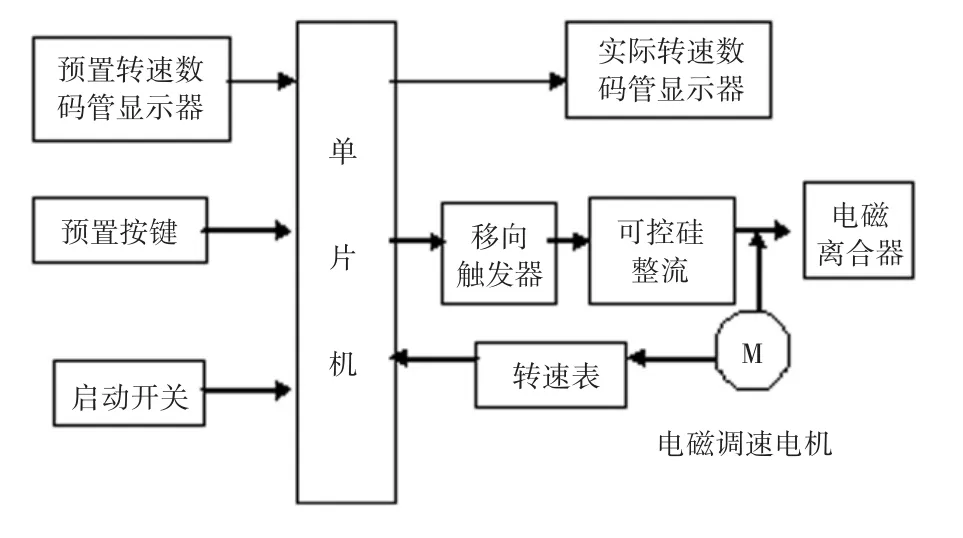

電機采用單片機的電磁調速電機控制器。本設計使用的電磁調速控制器,采用數字控制技術,它由單片機、轉速表數碼管顯示器、轉速預置按鍵、移相觸發器和可控硅整流電路組成,原理框圖如圖3。

圖3 電磁調速電機控制器原理框圖

2.2 控制方法的主要優點

采用這種電機控制方法,主要優點有:

(1)以單片機為整個控制器的核心,轉速表受單片機控制,能真實準確地測出電磁調速電機輸出的轉速;

(2)轉速表和電磁調速電機的測速發電機相連接,靠計算測速發電機輸出的脈沖數來實現測速;數碼管顯示器由兩排數碼管組成,每排包括4個數碼管。可顯示4位數字,對應轉速值是從1~9 999 r/min,一排數碼管用來顯示預置的轉速,另一排顯示電機輸出的真實轉速;

(3)轉速預置按鍵在預置轉速的同時,可以一邊按輕觸鍵一邊觀看數碼管顯示器的數值,當數碼管顯示的數值和所需要預置的數值一樣時,說明達到設定值,準確方便;

(4)軟啟動裝置在每次電機重新啟動時,預置數都自動回零,不用人工手調,待一段延時主電機運轉平穩后,才可以允許預置工作,很方便地保護了電機。

3 溫度的控制

3.1 電爐溫度控制系統

在固化爐工藝參數中,溫度具有決定性的影響,溫度控制精度直接影響著產品品質,要防止由于溫度不勻而使產品表面出現“花斑”,或由于表面已干而內部未干透出現“硬殼”現象。本設計中要求固化溫度在25~300℃可調,采用FUZZY-PID算法對電爐實現溫度控制。

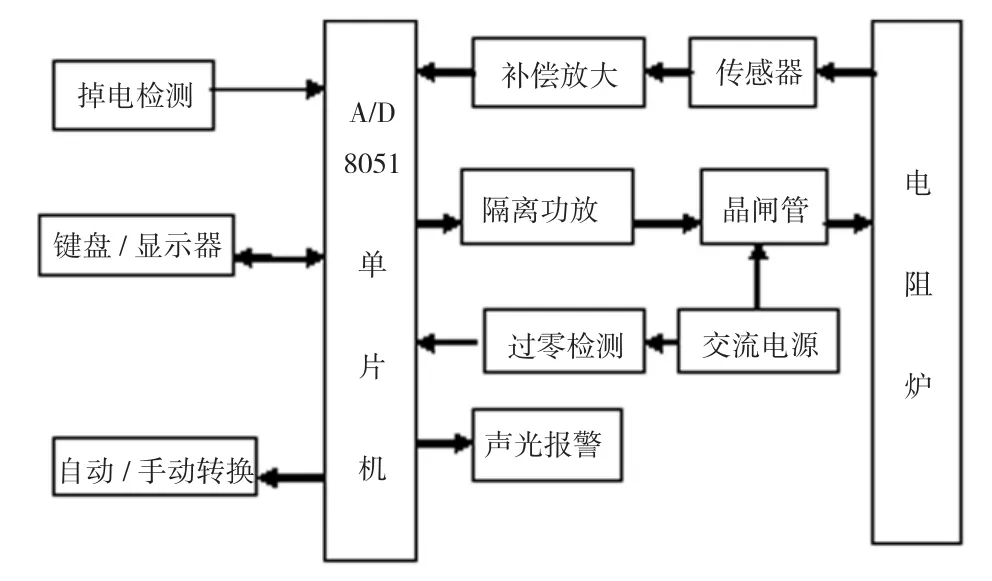

該系統是由8051單片機、溫度檢測放大電路、鍵盤/顯示器、掉電檢測與保護、雙向晶閘管過零檢測與觸發、聲光報警與自動/手動等電路組成,溫度全量程0~1 600℃,分辨率為0.1℃(見圖4)。

圖4 電爐溫度控制系統主程序框圖

該系統主要由晶閘管過零檢測與觸發電路,溫度檢測電路,鍵盤/顯示器電路三大電路組成。控制系統電路采用單片機8051為核心構成閉環控制系統。單片機的FUZZY-PID控制算法,對檢測到電爐的溫度參數進行處理,直接輸出PWM控制信號,經功率驅動控制電爐的電壓。爐溫經傳感器檢測放大后,信號進人8051單片機的輸入端,形成閉環控制。

該系統的軟件主要由監控程序、PWM控制程序、閉環溫度FUZZY控制程序、增量PID控制程序及溫度采樣程序等組成,其主程序框圖如圖4所示。其子程序有:

(1)監控程序。監控程序由鍵盤管理程序、溫度顯示程序、系統自檢程序等組成。

(2)閉環溫度控制程序。由求偏e(n)和偏差變化率ec(n)、數據量化算法、FUZZY-PID控制算法、溫度控制曲線組成。

(3)溫度采樣程序。實驗電阻爐經傳感器熱電偶檢測的溫度信號經運算放大器,然后通過A/D轉換送人8031單片機的輸入端。

3.2 系統防干擾措施

本系統采用模板式結構,從軟硬件兩個方面增加了一些防干擾措施。

(1)采用三級穩壓及電源干擾抑制器;

(2)主機板單獨供電;

(3)I/O通道均采用光電隔離;

(4)軟件采用防尖峰數值濾波。

3.3 控制方案的主要優點

此溫度控制方案的主要優點有:實現了雙向晶閘管的過零觸發,克服了常規方法補償誤差大和補方便的缺點,以及采用了抗干擾措施提高了系統的可靠性等,提高了整個水處理膜殼固化裝置的工作效率,并為其正常工作提供了有力的保證。

4 結束語

我國大部分固化處理設備的應用效果,還不夠理想,關鍵還是在于必須注重更新先進的生產設備,以新型固化爐設備的研制,取代過去老式設備。本設計就是這方面的一種嘗試,它采用多種現代設計方法和先進控制技術,實現了固化爐性能的提升,提高了效率、精度和可靠性,這種研制使用還只是剛剛起步,但相關行業的飛速發展必將促使其得到更廣泛的推廣應用。

[1]李群芳.單片機原理及接口及應用[M].北京:清華大學出版社,2005.

[2]劉復華.8098單片機及應用系統設計[M].北京:清華大學出版社,1991.

[3]樊世科.智能溫度控制系統[J].高校實驗室工作研究,2006,(4):35-37.

[4]劉競成.交流調速系統[M].上海:上海交通大學出版社,1991.

[5]李金偉.玻璃鋼加熱固化爐的設計方法[J].工業加熱,1998,(4):41-43.

[6]楊金華.玻璃絲布表面處理爐的設計[J].工業加熱,1999,(8):23-26.

[7]張貴華.固化爐技術與設備[J].真空,1996,(1):18-20.

[8]王凱濤.大容積箱式固化爐的設計與應用[J].金剛石與磨料磨具工程,2000,(10):45-46.