基于柔性多體動力學的混凝土泵車臂架仿真分析

(長沙理工大學汽車與機械工程學院,湖南 長沙 410114)

混凝土泵車,是把泵送混凝土的泵送機構和用于布料的臂架系統,集成在汽車底盤上的專用車輛。作業時,利用底盤發動機的動力,通過分動箱將動力傳給液壓泵,然后帶動混凝土泵送機構和臂架系統,泵送系統將料斗內的混凝土加壓送入輸送管道內,輸送管安裝在臂架上,臂架系統可大范圍移動,從而將混凝土直接送到澆注點。

臂架系統用于完成混凝土的輸送和布料作業。通過轉臺旋轉、油缸伸縮,將混凝土送達臂架末端軟管所指位置,完成澆注。臂架系統由臂架、連桿、連接件和油缸等部件組成,具有足夠的強度、剛度的同時,保證自身凈質量小,是泵車臂架系統設計的基本要求。在實際作業中,混凝土泵的兩個油缸交替循環動作,將對整個臂架系統產生沖擊作用,從而引起臂架振動,最終影響泵車的使用壽命和混凝土澆注精度。

本文采用三維建模、有限元分析和多體動力學仿真,建立包括臂架柔性體以及其他零部件剛性體在內的整個臂架系統的虛擬樣機模型,對臂架系統進行動態分析,更加精確地得到了臂架系統在真實工況下工作的的實時動力學響應分析。

1 臂架系統的動力學模型分析

1.1 受力分析

泵車結構采用高強度進口鋼;

定義材料彈性模量為2.1×105MPa;

泊松比為0.3;

密度為7 850 kg/m3。

鑒于動態負荷的影響,還應在臂架系統自重載荷的數值上乘以系數1.2[1],在ADAMS軟件中開啟重力選項,系統仿真時會根據各結構密度自動處理各部件的重力。為模擬輸送管中充滿混凝土時的真實效果,將輸送管和混凝土兩種材料的等效密度產生的重力加載在輸送管上,混凝土的密度規定為2.4 t/m3,計算方法為

ρ、ρ1、ρ2分別為輸送管和混凝土的等效密度、輸送管密度、混凝土密度;

V1、V2分別為單位長度輸送管體積、單位長度混凝土體積。

將輸送管輸送混凝土產生受到的摩擦力,加載在各節臂架的托架上,末端軟管及其中混凝土的重力,以力的形式作用在第5節臂末端點[2]。混凝土泵的周期性推動力,模擬成一個諧波函數力加載到轉臺上。根據混凝土泵車標準QC/T718—2004,布料桿在有風的情況下工作時,風載荷是一個沿任意方向的水平力,計算風壓力為25 N 0/m2。

1.2 臂架系統動力學模型參數

該臂架系統模型在三維軟件UG中建立,將模型存為Parasolid格式導入ADAMS中,修改模型的外觀和名稱。單位設置為MMKS(長度mm、質量kg、力N、時間s、頻率Hz)。開啟重力項,通過定義材料密度等到各結構質量。添加系統約束副,創建固定副、旋轉副和圓柱副,添加驅動。構件之間同軸旋轉時用旋轉副約束,油缸和活塞用圓柱副約束,轉臺和大地之間用固定副約束,各節輸送管和各節臂架也用固定副約束[3]。臂架系統模型如圖1所示。

圖1 臂架系統三維模型

2 剛柔混合模型的建立

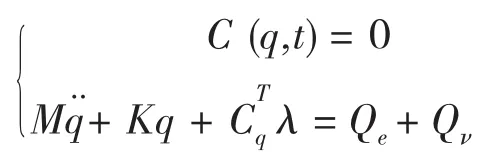

混凝土泵車臂架系統,具有連續分布的質量,而連續體具有無限多個自由度。利用有限元法,將無限多個自由度系統離散成有限多個自由度系統,所以問題可描述為柔性體任意單元上任意節點的形位。在多體系統中,用非線性代數約束方程,描述各構件之間的連接點和指定軌跡,表示為

C(q,t)=0

式中,

q為柔性體的廣義坐標;

t為時間。

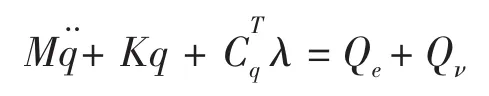

將柔性體的動能、應變能、廣義力虛功和約束方程式通過拉格朗日乘子引入,得到物體的柔性多體系統運動方程

式中,

M為柔性體質量矩陣;

K為剛度矩陣;

q為節點位移;

λ為拉格朗日乘子;

Qe為整體載荷向量;

Cq為約束雅可比矩陣;

Qν為動能對時間和物體坐標取導得到的二次速度矢量,包括回轉力和哥氏力分量。

將以上兩式聯立,得到柔性多體系統動力學模型:

解之,得物體任意點在運動過程中各時刻的位置、速度和加速度,進一步得到各時刻系統的應力和應變,獲得瞬時動態響應。

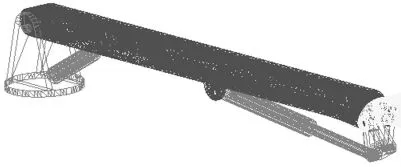

根據多體系統動力學理論,在混凝土泵車實際工作時,臂架系統的運動為大范圍的臂架系統運動,與臂架彈性變形的耦合,將整個臂架系統完全作為剛體來分析,而得到的結果達不到精度要求,所以有必要把臂架作為可以產生變形的柔性體來處理。考慮到計算機仿真速度,把油缸、轉臺和連桿仍作為剛形體處理。臂架柔性化而其他構件剛性的模型為剛柔混合模型。

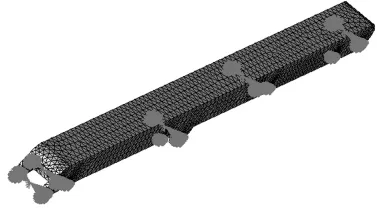

通過有限元分析軟件ANSYS將5節臂架柔性化處理。首先將各節臂架模型導入到ANSYS中,通過劃分網格將臂架離散成細小的網格。對于需要建立關聯運動副的位置,要設置節點,并且將此節點指定為外連節點,可以通過各個節點在ADAMS中創建運動副和載荷的受力點[4]。

臂架受力不是作用于某一點,而是作用在孔臂區域上,所以可以將外連節點與周圍相鄰區域的節點固化。以一節臂為例,共需要建立9個外連節點,其中5個外連節點建立在臂架旋轉副處,其他4個建立在臂架與混凝土輸送管連接處。一節臂架外連點固化圖如圖2所示。

圖2 第一節臂架外連點固化圖

由于臂架振動起主導作用的是低階固有頻率,而高階固有頻率對臂架的振動影響小,所以進行模態計算時取前10階模態,一節臂架上有9個外連節點,最終得到模態數共有

9×6+10=64階。

在做自由模態計算時,臂架前6階為剛性模態,頻率值近似為0 Hz,一節臂前7階柔性模態固有頻率值及振型描述見表3,前12階模態振型見圖3。

表3 一節臂固有頻率和振型描述

圖3 一節臂前7階柔性模態振型

將計算的模態保存為模態中性文件(MNF文件),然后再用柔性臂架替代原來的剛性臂架,得到臂架系統的剛柔混合模型。

圖4 第一節臂的剛柔混合模型圖

3 剛柔混合模型的動力學仿真

生成臂架系統剛柔混合模型后,對臂架系統在最危險工況5節臂水平外伸工況下,做某施工動作的動力學仿真。設定油缸1的活塞在20 s內勻速伸出0.8 m,油缸2、油缸4和油缸5的活塞在10 s內勻速縮回0.1 m,油缸3的活塞在10 s內勻速縮回0.2 m。

為定義各節臂架系統的動作,在各液壓缸的移動副上加一個關于時間的STEP函數,各個液壓缸的驅動函數分別為

N1=STEP(time,0,0,20,800);

N2=STEP(time,20,0,30,100);

N3=STEP(time,30,0,40,200);

N4=STEP(time,40,0,50,100);

N5=STEP(time,50,0,60,100)。

在上述仿真條件下,用ADAMS對臂架系統進行系統動力學分析。

圖5 臂架系統末端軌跡

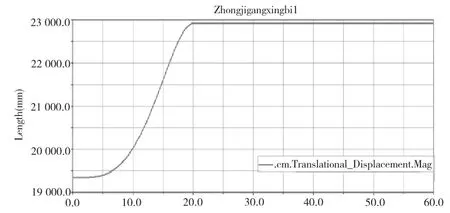

圖6 臂架1質心剛體仿真位移時間曲線

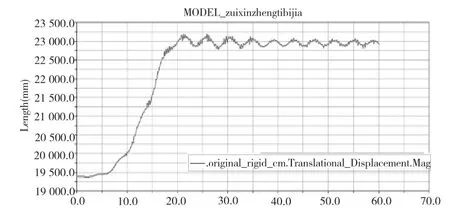

圖7 臂架1質心柔體仿真位移時間曲線

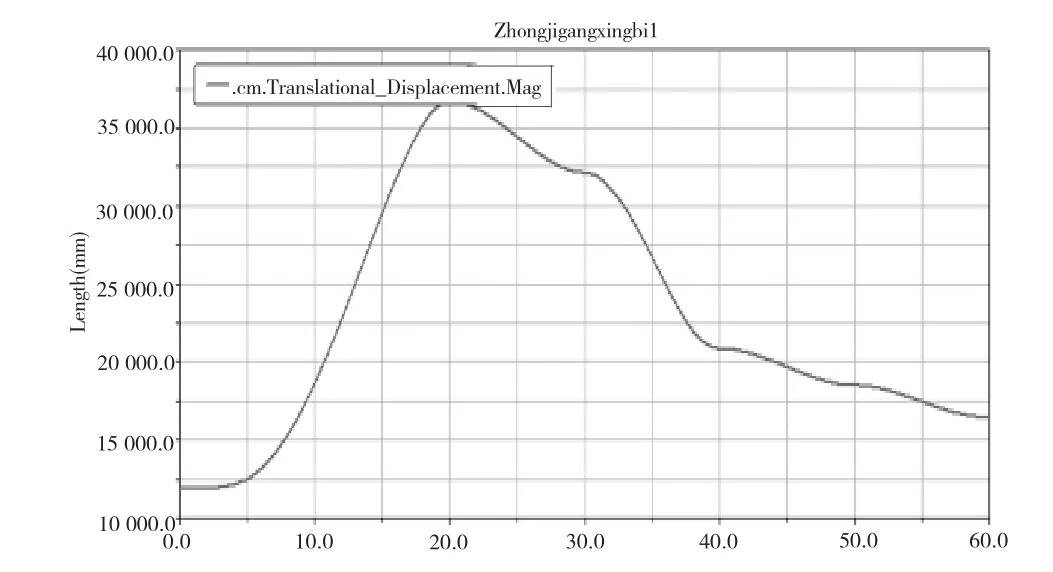

圖8 臂架5質心剛體仿真位移時間曲線

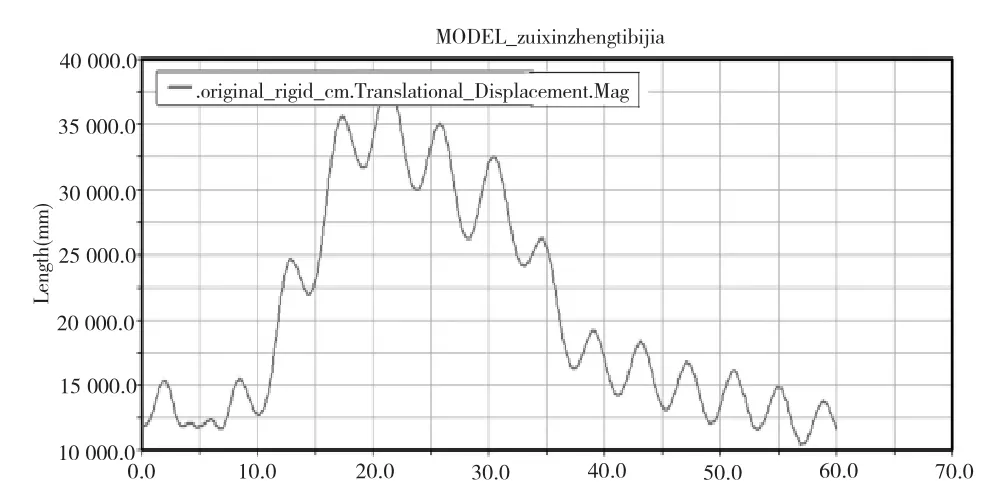

圖9 臂架5質心柔體仿真位移時間曲線

4 結果分析

綜合比較圖7~圖10,可以發現,剛性臂架系統與剛柔混合模型臂架系統的仿真,有明顯不同。圖7與圖9為純剛體仿真,運動過程不存在振動,曲線變化較為平緩;圖8與圖10為剛柔混合體仿真,運動時臂架發生了抖動,仿真曲線波動,這是因為考慮了臂架結構彈性變形的影響。

對比圖8與圖10,可以發現剛柔混合模型臂架5質心振動幅度明顯大于臂架1質心振動幅度。由此可知,考慮臂架系統柔性化的仿真結果,更加接近實際。

5 結束語

以某公司混凝土泵車臂架為例進行分析,確定其各節臂架固有頻率和振型,建立臂架系統剛柔混合模型,對比剛柔混合模型與剛體模型的運動仿真結果,得出柔體仿真結果更加接近實際,為進一步動力學分析提供了理論依據。

[1]QC/T718-2004,混凝土泵車[S].

[2]田潤利,呂彭民,賈劍峰.混凝土泵車臂架系統瞬態動力響應研究[J].建筑機械,2010,(3):85-91.

[3]姜 濤,呂嘉賓,殷晨波.虛擬樣機技術在混凝土泵車中的應用研究[J].工程機械,2006,37(6):33-38.

[4]李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社,2006.