LNG高壓輸送泵預冷方案分析

上海液化天然氣有限責任公司 劉猛

0 引言

LNG利用是一項投資十分巨大、上下游各環節聯系十分緊密的鏈狀系統工程,由天然氣開采、天然氣液化、LNG運輸、LNG接收與汽化、天然氣外輸管線和天然氣最終用戶等六個環節組成,其中任何一個環節出現問題都將使整個系統停車,而且必須對上下游環節做出巨額賠償。因此LNG利用各個環節的工藝及設備必須安全可靠。LNG接收站是其中重要環節之一,要求更為嚴格。

LNG接收站一般都坐落城市偏遠的郊區。因此,LNG再汽化之前都需要經高壓輸送泵加壓至10 MPa后,進入汽化器汽化,以供遠距離用戶使用。而高壓輸送泵在初次投用及日常維護保養后的預冷是接收站最復雜、最難控制的操作之一。

本文以上海LNG接收站為例闡述高壓輸送泵預冷方案、存在的問題并提出相應的改進建議。

1 高壓輸送泵概述

高壓輸送泵是 LNG接收站外輸天然氣的動力源。高壓輸送泵將 LNG加壓后,輸送到汽化器汽化(IFV、SCV),然后把天然氣外輸到門站。上海LNG接收站一期供配備5臺高壓輸送泵,以便對一期總的輸出流量進行處理。通過泵的排出流量控制閥,可以對通過每臺泵的最大流速進行限制;通過自動流量控制最小流量的旁通管,可以實現對低流量的保護。

高壓泵屬于立式筒袋泵,其工作溫度為:-152~-165 ℃,入口壓力為:0.80 MPa,額定流量472 m3/h,揚程2 136 m,額定流量下的出口壓力為:10 MPa。

2 高壓輸送泵預冷方案

2.1 為什么要預冷

高壓輸送泵在正式進入低溫液體前,要進行充分冷卻,即預冷過程。泵的吸入口罐采用奧氏體不銹鋼材料。泵體的主要材料為鋁合金及奧氏體不銹鋼材制造。鋁和奧氏體不銹鋼材料具有優異的低溫性能,但奧氏體不銹鋼膨脹系數較大,在極低溫度下導熱系數很低。為了防止在溫度變化過快、熱應力過大而使材料或連接部位產生損壞等問題,所以就要求在泵進入低溫液體前必須進行預冷操作,并確保溫度變化率不會過大,以確保投運安全。

2.2 預冷方案

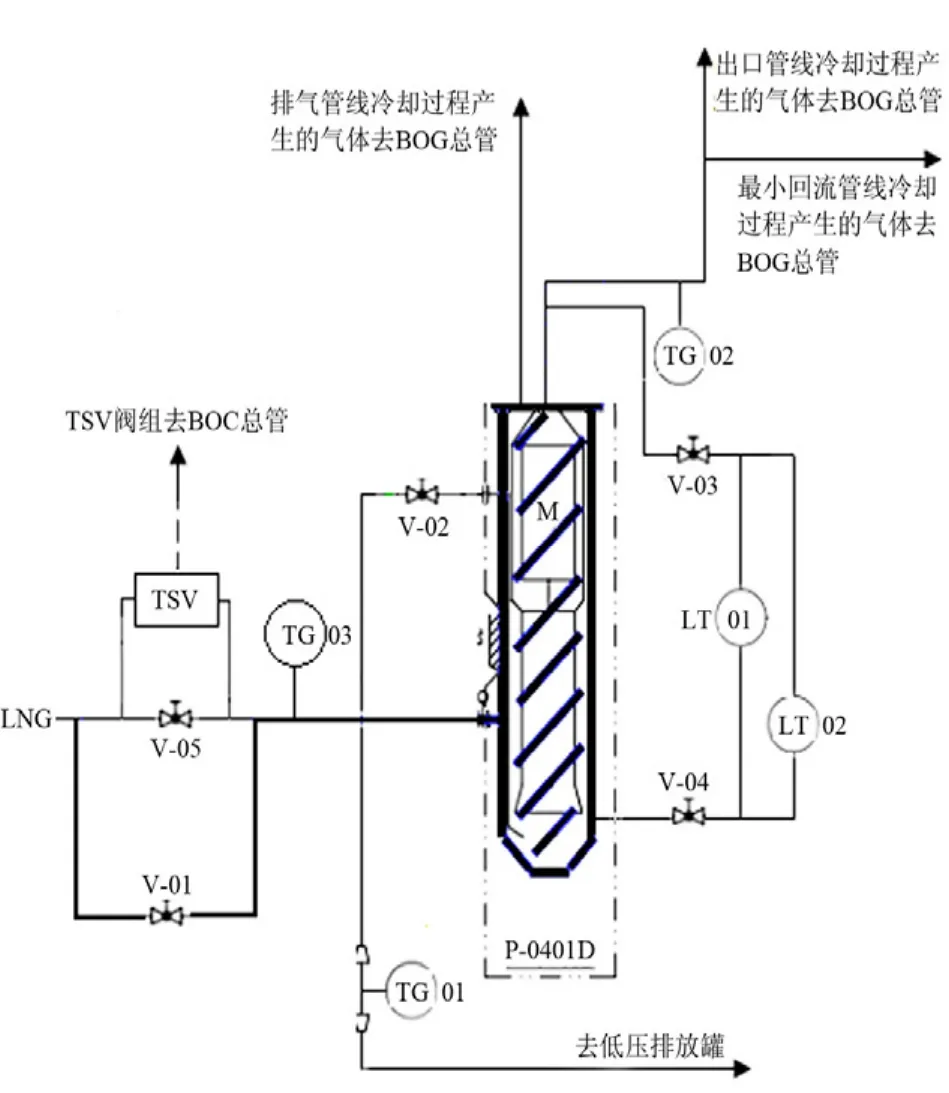

在預冷開始前,用氮氣對高壓泵輸送泵的進出口管線、泵體進行干燥、置換,具體置換步驟和流程不是本文介紹的重點,但操作時必須控制氮氣的流量不宜過大,防止葉輪轉動而導致軸承磨損,廠家推薦:0.5~5 m3/h。在置換過程中,當高壓輸送泵及其管線滿足氧氣濃度不大于1%(體積比)、露點小于-40 ℃條件后就結束置換和干燥,可開始對高壓輸送泵進行預冷。整個預冷過程按照預冷的主要部位不同可分為三個階段即:入口管線預冷、泵體預冷、出口管線預冷。導通相關流程確保出口管線、最小回流管線、排氣管線保證出口隔離的情況下,打通預冷時去BOG管線的流程。預冷流程見圖1所示:

圖1 高壓輸送泵預冷流程示意

入口管線預冷:緩慢打開閥門 V-01(在冷卻過程中,注意觀測低壓排放罐的液位和BOG管線溫度),當溫度表 TG-01溫度下降至-100℃以下時,逐漸關小并最終關閉閥門V-02。這階段主要是冷卻入口管線,并將冷氣趕入泵內。操作過程要保證泵筒內不出現LNG或LNG在進入泵內前,已基本汽化。可在開始冷卻時先微量或間歇進LNG,此階段共需要5 h左右。

泵體預冷:適當控制閥門 V-01的開度,緩慢建立泵筒的液位,通過控制LNG進液速度,來控制液位的上升速度(8~10 h上升到80%),同時觀察泵筒液位變送器 LT-01/02和出口管線上的溫度表TG-02。當泵筒筒液位變送器LT-01/02達到80%,關閉排氣管線和出口管線處去BOG總管的閥門,在進行冷卻時,重點檢查是否有泄漏。這階段主要是冷卻泵體,控制重點是液位上升速度,整個過程控制在10 h。

出口管線預冷:待泵筒壓力和泵出口壓力升至約0.8 MPa和再冷凝器出口壓力接近時,慢慢打開高壓泵去再冷凝器排氣管線的出口閥。然后預冷最小回流管線,當出口溫度表TG-02達到-100 ℃左右時,打開最小回流管線的流量控制閥并打開出口手閥。同時,調整出口管線的保冷量,打開出口總閥解除隔離。這階段主要是冷卻出口管線,考慮到壓差太大不好控制,故先將泵體升壓。本階段最好控制在5 h左右,靜置至少4 h以上,待高壓泵完全冷卻后(實際泵體浸漬LNG至少9 h),準備啟泵試運行。

2.3 預冷方案的思考

縱觀整個預冷過程,持續時間無非是緩慢冷卻。整個過程長達24 h。如果不著急使用設備,預冷過程把握越慢越好的原則沒什么問題。

如果時間比較緊急,上面的方案就有些捉襟見肘了。究其原因主要是入口管線冷卻完畢后,在預冷泵體的時候沒有任何的監測手段,擔心因溫降過快而引起的熱應力過大問題。

雖然泵筒液位計可作為監控點,但液位計的零點高于泵桶底部1 100 mm。當有液位顯示時,泵的入口導輪、下軸承、1~3級葉輪已浸沒在LNG中,故泵筒在出現液位前,冷卻的速度只能參考泵的入口和出口溫度計。就是因為中間環節沒有監測,導致在過程中速度無法控制。按照廠家建議在預冷時只要保證每小時降溫在 30~50 ℃之間持續時間在8 h左右,對泵本身是沒有傷害的。但在實際操作過程中依靠進出口溫度計監控,根本無法把握每小時的降溫速度。要想精確的掌控預冷的速度,必須尋找中間過程有效的監測方法,這樣才能達到預期的目標。

3 解決方法

3.1 用RTD進行預冷監控

為了解決在預冷過程中監測盲點的問題,可以在高壓泵泵筒的上中下三個位置安裝三個 RTD (Resistance Thermal Detector)見圖2所示,通過測量泵筒的外表面溫度來監測預冷操作。

圖2 RTD安裝布置示意

RTD監測系統中所有相關的零部件必須是適合低溫環境的(溫度從-30 ~-170 ℃)。而與吸入罐表面接觸的所有材料都必須適合-170 ℃的低溫環境。

3.2 使用泵筒液位進行監測

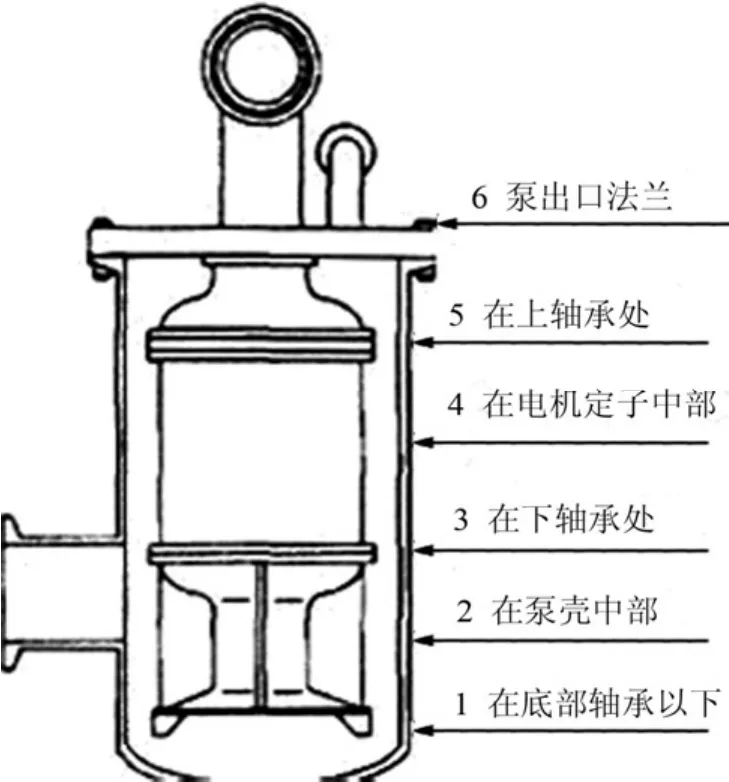

另外一種方法就是改裝目前泵筒的液位計,使其零點在泵筒的底部,同時對泵的幾個關鍵部位點,進行劃分以確定預冷過程的監測點,關鍵部位點的劃分如圖3所示:

圖3 液位監測預冷分段

表1 預冷分段的液位和保留時間

液位監測器管嘴距泵筒頂部的距離大約5 m,因LNG的比重最大約為0.45,則液位監視器的最大壓差約為0.025 MPa,因此要求液位計的精度非常高。當吸入罐底部出現液位時,液位監視器會出現微弱的抖動,從這個現象可以得知在泵筒內已經有液相LNG出現。隨后,就可以按照上述方案中描述的步驟冷卻泵。通過預冷管線進口將LNG注入泵筒,控制液位速度在每分鐘大約23.5 mm,預冷程序完成的時間決不能少于 8 h。當液位到達規定值就停留一段時間,使其部位充分的預冷。在預冷初始時期,一定要控制好預冷的速度,決不能將LNG通過進口管線注入到泵筒,防止LNG噴灑在泵的一側。

4 結論

采用 RTD進行預冷監測時,奧氏體不銹鋼在低溫下的導熱系數是室溫下導熱系數的1/50左右,并且在常溫時奧氏體不銹鋼的導熱系數就很低,當高壓泵預冷時,溫度梯度很大。也就是說當底部RTD的溫度接近LNG溫度時,上部的RTD的溫度還是常溫;并且當LNG達到RTD的位置,溫度才會發生變化,短時間內達到LNG的溫度。所以僅僅采用RTD,不能作為控制和監測LNG預冷速度的標準,但可以作為預冷過程監測的輔助工具。

采用改造液位監測預冷,能夠比較準確的控制LNG注入速度,從而達到預冷的效果。

個人認為要想實現高壓泵預冷全過程實時、精確的控制,以液位監測預冷為主、RTD監測為輔的組合方式,預冷效果應該最好。