脈沖負載下高彈聯軸器瞬態特性分析

,,

(海軍工程大學 船舶與動力學院,武漢 430033)

隨著人們對脈沖柴油機發電機組運行的安全性、可靠性的要求越來越高,越來越多的機組選用高彈聯軸器以減小機組的振動與噪聲。高彈聯軸器的功用是:用于聯接柴油機和發電機;傳遞柴油機轉矩;承受瞬時沖擊轉矩并補償相對位移,避免發生扭轉振動的共振現象。本文以應用于脈沖柴油機發電機組中的高彈聯軸器為研究對象,通過有限元方法仿真分析該高彈聯軸器的動態特性并校核該高彈聯軸器在機組工作中的軸向位移、徑向位移及扭轉角度,為消磁艦船動力裝置、消磁電站發電機組等場合下的彈性聯軸器的選型設計提供參考[1-2]。

1 高彈聯軸器有限元建模

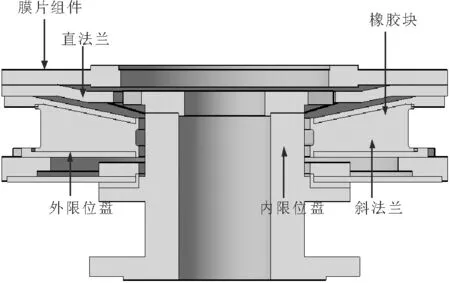

脈沖柴油機發電機組中的高彈聯軸器主要由扭轉彈性部件(橡膠塊)、膜片部件、聯接件及扭轉限位裝置(內、外限位盤)組成,見圖1。由于該聯軸器結構較復雜,在采用三維網格進行有限元分析之前,必須要建立精確適用的三維實體模型,特別是扭轉彈性部件、膜片部件及扭轉限位裝置。因此,對有限元網格的劃分要在保證精度的條件下,根據三維模型做出適合的網格和選用合適的單元[3-5]。

針對圖1所示的高彈聯軸器,在CATIA中對聯軸器進行實體建模,見圖2a),對其細節部分如

圖1 高彈聯軸器結構

法蘭孔、螺栓孔以及工藝倒邊倒角等對高彈聯軸器特性分析影響不大的特征需進行簡化處理,以保證有限元網格劃分的質量和計算的效率。通過CATIA中歷史樹功能,回溯整個建模過程,并在相對應的操作步驟中進行回溯操作,修改某些特征。經特征抑制后的模型見圖2b)。從圖中可看出聯軸器的法蘭孔和螺栓孔以及除橡膠塊以外的倒邊等特征都已抑制掉。

圖2 高彈聯軸器三維模型

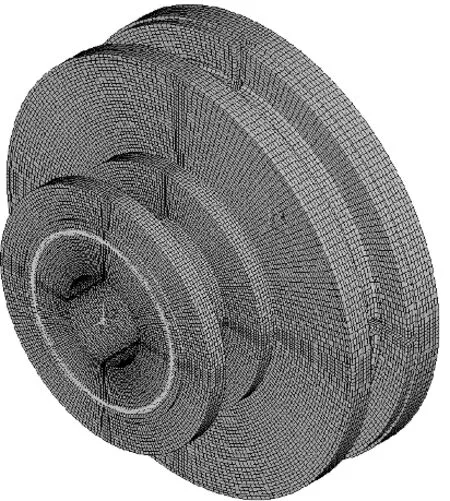

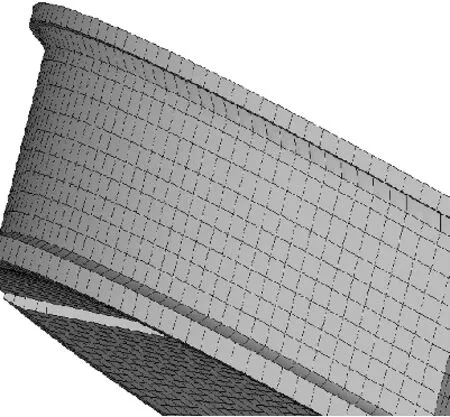

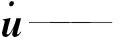

將已建立的高彈聯軸器三維實體模型導入Hyper Mesh中,利用Hyper Mesh經過簡單的分區切割,生成可以進行網格旋轉和掃掠的實體區塊,通過Hyper Mesh的3D網格劃分功能,掃掠、拉伸、旋轉成為三維有限元網格,高彈聯軸器的有限元模型見圖3,橡膠塊的有限元模型見圖4。在處理螺栓連接時,采用共節點的形式,即在螺栓連接處的兩個面使重合的兩個節點合并成一個,對于橡膠塊與斜直法蘭相粘合,由于兩者材料不同,在劃分網格時,為了使其節點一一對應重合,也采用共節點形式來模擬粘合的情況,這種在Hyper Mesh中采用的連接形式在導入ANSYS以后也能存在,避免了在ANSYS中還要對各種連接進行處理。

圖3 高彈聯軸器有限元模型

圖4 橡膠塊有限元模型

在Hyper Mesh中進行網格劃分后通過加載ANSYS模板導出ANSYS中間文件(*.cdb),然后在ANSYS中導入中間文件形成ANSYS數據庫文件進行分析解算。在ANSYS中進行模型的單元、材料參數定義:橡膠采用兩參數Mooey-Rivlin模型,單元為HYPE58,密度為1 000 kg/m3,泊松比為0.499 7;鋼采用單元為SOLID185,密度為7 800 kg/m3,彈性模量為209 GPa,泊松比為0.3。

2 高彈聯軸器非線性瞬態響應

2.1 非線性瞬態響應方程

瞬態響應動力分析是用于確定承受任意的隨時間變化載荷結構的動力學響應的一種方法。用于瞬態動力學分析確定結構在穩態載荷、瞬態載荷和簡諧載荷的隨意組合作用下的隨時間變化的位移、應變、應力及力[6-7]。瞬態響應動力分析基本方程為

式中:M——質量矩陣;

R——阻尼矩陣;

K——剛度矩陣;

u——節點位移向量;

F(t)——隨時間變化的載荷向量。

2.2 非線性瞬態響應問題的加載及求解

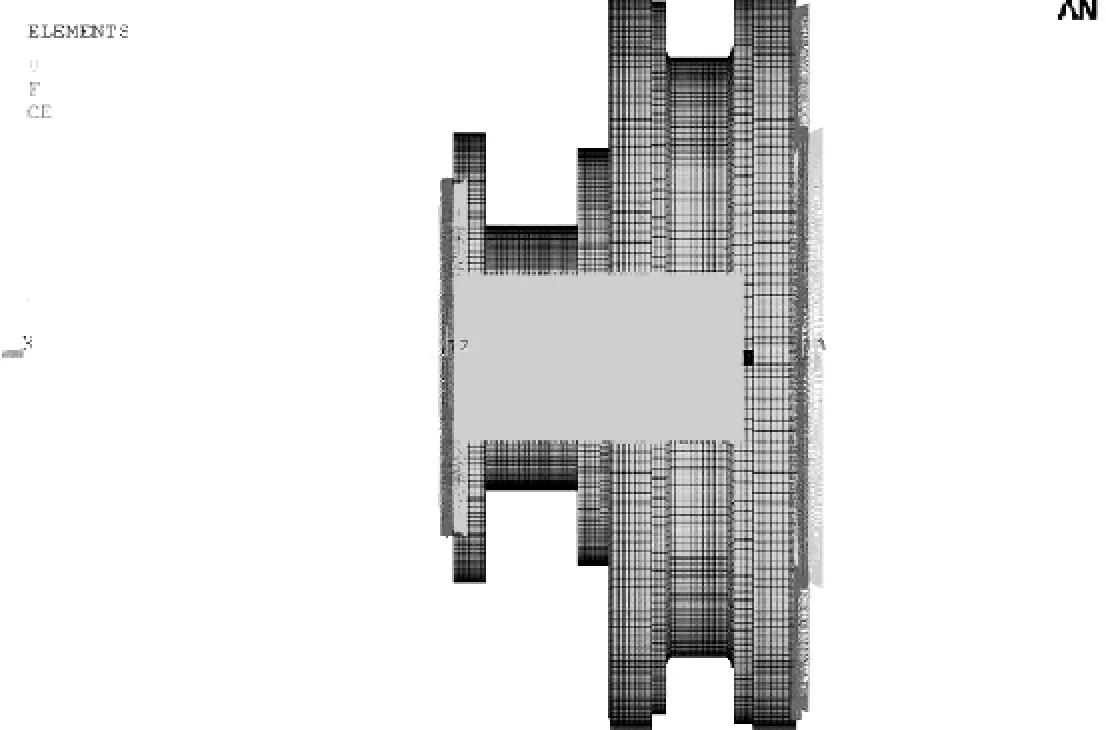

對于瞬態動力學分析ANSYS提供了三種方法:完全(full)法、縮減法(reduced)及模態疊加法。由于所研究的高彈聯軸器含有橡膠塊,存在非線性特征,故本文采用完全法,并采用牛頓-拉普森平衡迭代方法求解系統的非線性響應問題。完全法易使用,采用完整的系統矩陣計算瞬態響應,沒有矩陣縮減,在三種方法中功能最強,能夠處理各類非線性特性問題,如塑性、大變形、大應變等;通過一次分析能得到所有位移和應力,允許施加所有類型的載荷,如節點力、外加的非零位移和單元載荷(壓力和溫度),還可以通過TABLE數組參數指定表邊界條件,允許在實體模型上施加載荷等[8-10]。在ANSYS中,載荷包括邊界條件和激勵。根據本文實際,由于主要考慮柴油機變動轉矩和脈沖負載對高彈聯軸器的影響,施加的位移邊界條件和負載見圖5。

圖5 高彈聯軸器加載

3 實例研究

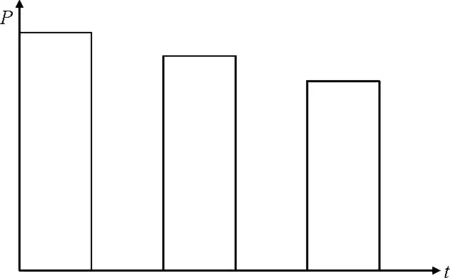

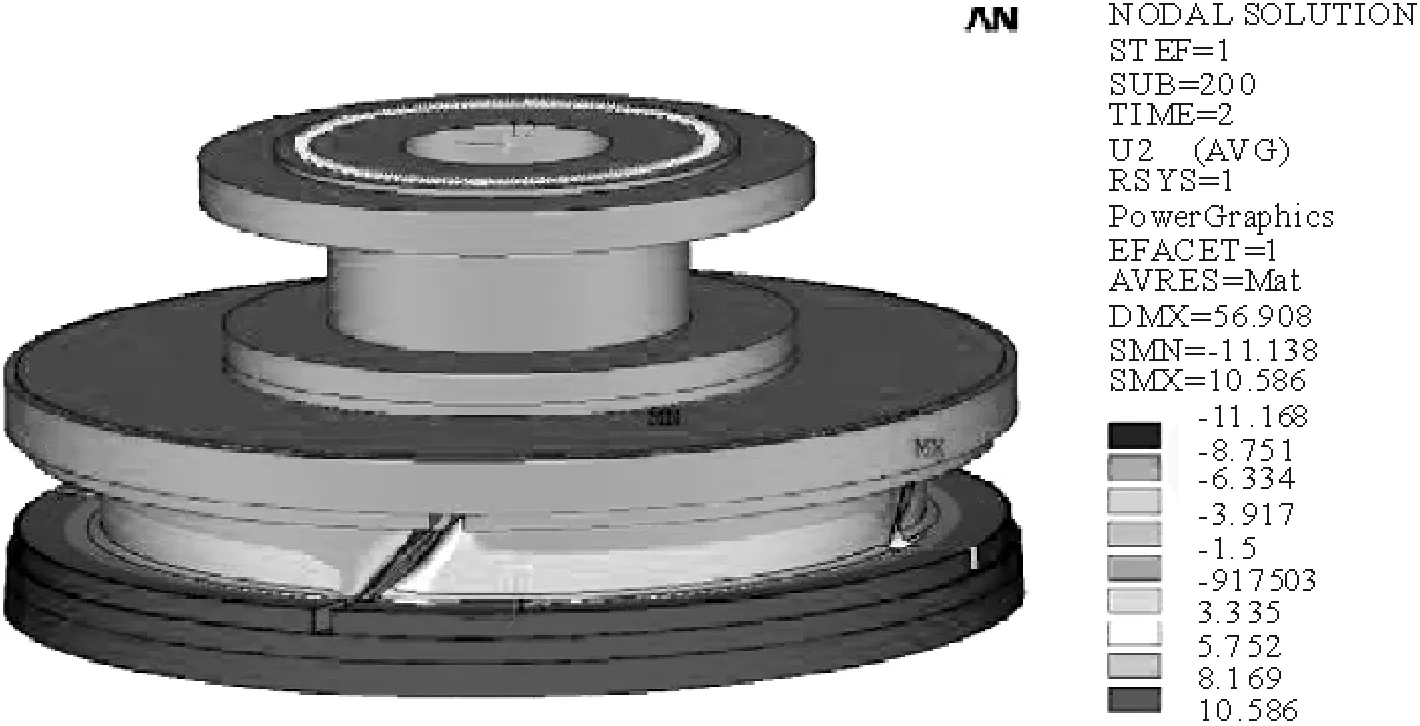

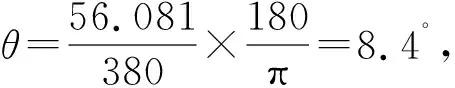

針對某脈沖柴油機發電機組的負載特性,見圖6,用ANSYS軟件對圖1所示高彈聯軸器進行非線性瞬態分析,得到該高彈聯軸器在柴油機變動轉矩和脈沖負載下的位移、應變和應力,見圖7~9。

分析上述仿真計算結果,可得到如下結論。

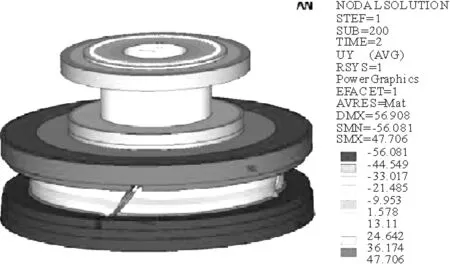

1)由軸向位移圖7可知,高彈聯軸器在第一個脈沖負載下,即最大的脈沖負載下,軸向位移達到最大值:最大負位移發生在橡膠塊的兩端,主要是因為橡膠塊彈性較大,易發生變形;軸向最大正

圖6 機組的負載示意

圖7 高彈聯軸器軸向位移

圖8 高彈聯軸器周向位移

圖9 高彈聯軸器徑向位移

位移主要出現在橡膠塊上與最大負位移相反的方向以及出現在聯軸器斜法蘭端。其中聯軸器法蘭端的軸向位移為10.59 mm,另一端的軸向位移為0.92 mm。兩者之差即為聯軸器的最大軸向位移,即9.67 mm,可見在第一個脈沖負載下,最大軸向位移較大。因此,產生的軸向推力不可忽視。

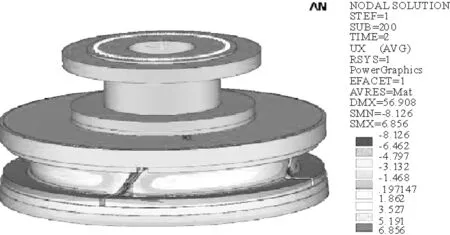

3)由圖9可知,高彈聯軸器在最大脈沖負載

下,最大徑向位移也出現在橡膠塊上即橡膠塊的兩端,為-8.126 mm。從圖9中還可得知,在聯軸器中主動端和從動端的位移差為|-6.462-0.197|=6.659 mm即為聯軸器的徑向位移,已接近該聯軸器的最大許用徑向位移。

4 結論

以往的文獻是通過建立雙質量系統或集中質量當量系統來校核高彈聯軸器的扭振應力和振幅, 但是高彈聯軸器在扭轉時產生的軸向位移和徑向位移無法校核。本文利用CATIA建立高彈聯軸器的精確三維模型,利用Hyper Mesh對模型進行有限元網格劃分,再導入到ANSYS中進行分析,得出高彈性橡膠聯軸器在脈沖負載扭矩和柴油機的輸出扭矩同時作用下的位移響應情況, 研究結果表明:應用于脈沖柴油機發電機組的高彈聯軸器在脈沖負載作用下,徑向位移和軸向位移都比較大,長期工作將對軸系軸承正常工作不利,在設計時應對所產生的軸向力進行校核計算。

[1] 陳國鈞,曾凡明.現代艦船輪機工程[M].長沙:國防科技大學出版社,2001.

[2] 施高義.聯軸器[M] .北京:機械工業出版社,1988.

[3] 廖 暉.膜片聯軸器膜片有限元及結構優化設計研究[D].重慶:重慶大學,2008.

[4] 程 明.疊片聯軸器的非線性有限元分析[D].南京:南京航空航天大學,2006.

[5] 劉 霜.基于ANSYS的撓性疊片聯軸器的拓撲設計與動力分析[D].南京:南京航空航天大學,2004.

[6] 朱伯芳.有限單元法原理與應用[M].北京:中國水利出版社,2009.

[7] 黎 輝.船舶推進軸系扭振若干技術問題的研究[D].武漢:武漢理工大學,2007.

[8] 徐 斌,高躍飛,余 龍.MATLAB有限元結構動力學分析與工程應用[M].北京:清華大學出版社,2009.

[9] ZHANG L C.Solid mechanics for engineers[M].New York:Palgrave,2001.

[10] SOURTL B.Finite element analysis of load-eeflection and creep characteristics of compressed rubber components for uibration control devices[J].Journal of Mechanical Design,1996,118(3):328-336.