直投式復合菌劑發酵魚加工工藝研究

陳雪勤,周長艷,黃澤元

(武漢工業學院食品科學與工程學院,湖北武漢430023)

腌臘魚制品是我國傳統的風味食品,有很廣闊的消費市場[1]。傳統的發酵魚主要是通過自然發酵生成,其自然發酵是在較低的溫度和較高的食鹽濃度下進行[2],產品存在含鹽量高、脂肪氧化過度等質量問題,產品的使用安全性低[3],而且產品生產周期長,易受環境的影響,穩定性得不到保證。利用微生物純化培養技術從傳統發酵魚制品中分離純化得到有益微生物群體,再進行擴大培養,將有益微生物群體直接接種對魚進行腌制發酵,可以有效地避免傳統發酵過程中的不足,提高產品的安全性、風味及感官質量[4]。我們在前期實驗中,從傳統發酵魚中分離純化得到優勢乳酸菌[5]主要為干酪乳桿菌、香腸乳桿菌和乳酸乳桿菌[6],并且得到混合菌種最佳配比(干酪乳桿菌∶香腸乳桿菌∶乳酸乳桿菌=1∶1∶1)。本實驗采取直接投入的方式,通過單因素和正交試驗以確定直投式復合菌劑生產發酵魚的最佳生產工藝參數。

1 材料與方法

1.1 材料

菌種:干酪乳桿菌、香腸乳桿菌、乳酸乳桿菌,前期在實驗室分離純化得到[6]。

培養基:平板計數瓊脂培養基[7]、MRS 培養基[7]。

草魚、花椒、食鹽、八角、桂皮、白糖、味精、生姜,購于武商量販超市(常青花園店)。

1.2 儀器

SF-400A電子天平、HR2864絞肉機、手提式高壓蒸汽滅菌鍋、SW-CJ-2FD雙人單面凈化工作臺、VIS-7220可見分光光度計、SH045型恒溫恒濕培養箱、ZX-9070MBE數顯鼓風干燥箱、凱氏定氮儀、索氏提取儀、Vanox研究顯微鏡。

1.3 方法

1.3.1 花椒鹽的制作

稱取1000 g食鹽在鍋中翻炒至200℃后,加入50 g花椒、5 g八角、5 g桂皮,拌勻后離火繼續翻炒使溫度下降到50℃以下,然后加入200 g白糖、50 g味精和100 g生姜片,拌勻至冷卻后待用[8]。在腌制過程中按照鮮魚量加入1.41%花椒鹽作為腌制調料(其中含食鹽1%)。

1.3.2 工藝流程[9]

直投式復合菌劑生產發酵魚的生產工藝如圖1所示。

1.3.3 細菌活化及菌懸液的制備[10]

在無菌操作條件下,用接種環挑取前期分離出的菌種轉接到5 mL MRS液體培養基中,置于37℃恒溫培養箱中培養24 h,形成該菌株的液體培養物。取液體培養物l mL轉接到10 mL液體培養基中培養24 h,使菌種活化,形成菌懸液原液,并對菌懸液原液計數。根據計數結果對菌懸液原液用無菌水稀釋至1×109CFU/mL,再由高到低的順序依次稀釋,形成1×108CFU/mL,1×107CFU/mL,1×106CFU/mL,1×105CFU/mL菌懸液的應用液,供備用。

圖1 直投式復合菌劑生產發酵魚的生產工藝

1.3.4 理化指標的測定方法

(1)總酸度(%)的測定方法:按GB/T12456-2008 NaOH滴定法進行測定。

(2)游離氨基酸含量(%)的測定:單指示劑甲醛滴定法。

(3)揮發性鹽基氮(TVB-N)(mg/100 g)的測定:采用微量擴散法。

(4)總蛋白含量(%)的測定:按GB 5009.5-2010凱氏定氮法進行測定。

(5)總脂肪含量(%)的測定:按GB/T5009.6-2003索氏提取法進行測定。

(6)過氧化值(g/kg)的測定:按 GB/T 5538-2005方法進行測定。

1.3.5 微生物指標的測定方法

樣品中菌落總數的測定按照GB4789.2-2010進行,乳酸菌的測定按照GB4789.35-2010進行。

1.3.6 感官評定方法

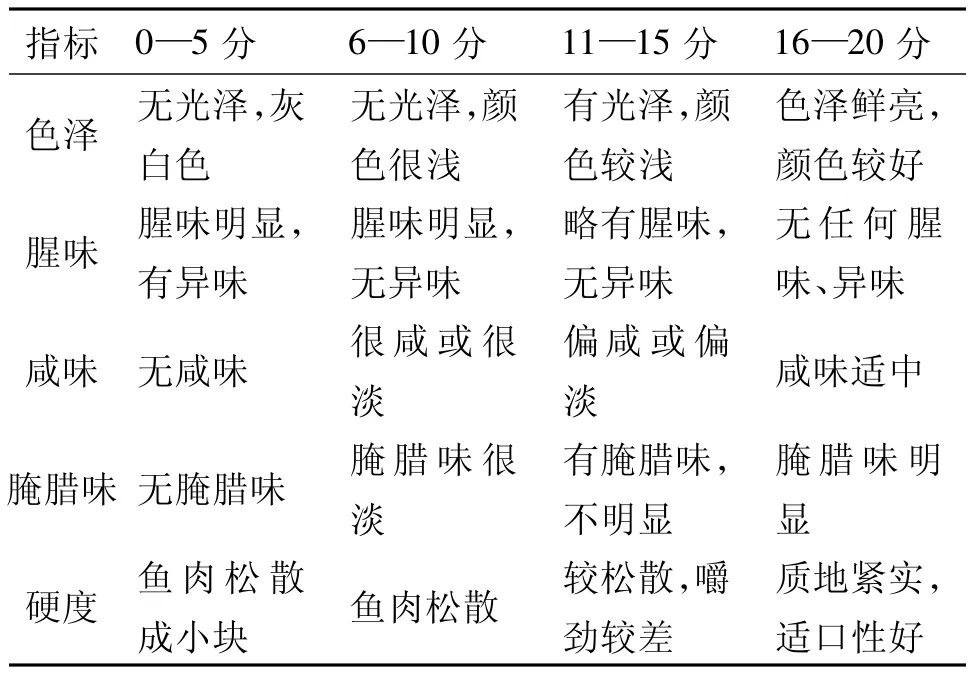

由感官評定小組(由經驗豐富的10人組成),按照參考文獻[11]的標準,分別從色澤、腥味、咸味、鮮味和硬度五個指標對發酵魚制品進行評定,每項指標20分,每個指標均分為4級,按照食品感官評價的要求打分,評價標準如表1所示。

表1 感官評價標準[12]

1.3.7 試驗設計

在自然發酵條件下,影響腌臘制品風味的因素主要有食鹽含量、腌制溫度和腌制時間[13]。本實驗主要考察復合菌劑接種量、食鹽含量、腌制溫度和腌制時間對發酵魚品質的影響,根據單因素試驗確定各指標的大致范圍,在此基礎上,由優化試驗設計及極差分析確定試驗的最終方案。

2 結果與分析

2.1 單因素試驗及其分析

2.1.1 復合菌劑接種量對發酵魚品質的影響

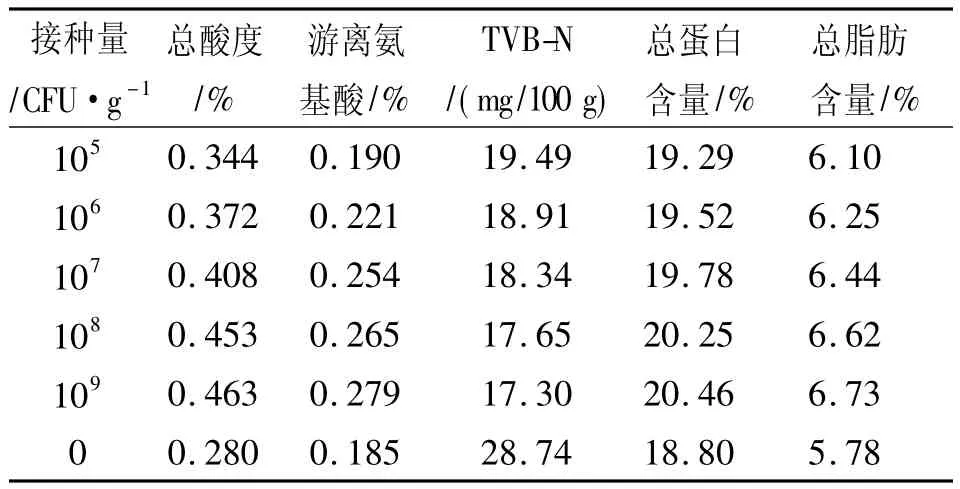

在食鹽含量7%及溫度10℃條件下腌制5 d。腌制結束后,考察復合菌劑(干酪乳桿菌∶香腸乳桿菌∶乳酸乳桿菌=1∶1∶1,由前期試驗得到混合菌株的最佳配比)接種量對發酵魚總酸度、游離氨基酸、TVB-N、總蛋白含量、總脂肪含量的影響,實驗結果如表2所示。

表2 接種量對發酵魚品質的影響

結果表明,隨著接種量的增大,發酵魚中總酸度、游離氨基酸、總蛋白、總脂肪含量逐漸上升,明顯高于自然發酵的空白對照組,而TVB-N含量逐漸下降,很明顯低于空白對照組。當接種量達到106CFU/g時,試驗組總酸含量、游離氨基酸含量、總蛋白含量、總脂肪含量增加很明顯,TVB-N值也有較大的下降趨勢。當接種量大于108CFU/g時,這5個指標變化均趨于平緩。因此,106—108CFU/g是比較適宜生產的接種量范圍。

2.1.2 食鹽含量和腌制時間對發酵魚品質的影響

在前期試驗中,對分離出來的菌株做了耐鹽性的試驗。試驗結果表明:復合菌劑在10%食鹽條件下仍具有活力。考慮到食鹽含量對發酵魚品質的影響,本試驗選取3%—11%的梯度食鹽含量作為試驗范圍[6]。在接種量106CFU/g、溫度10℃的條件下腌制。考察不同食鹽含量條件下發酵魚TVB-N值和過氧化值隨腌制時間的變化情況,結果如圖2,圖3所示。

圖2 食鹽含量和腌制時間對TVB-N的影響

由圖2可知,在相同時期,隨著食鹽用量的增大,發酵魚的TVB-N值呈減小趨勢,而隨著腌制時間的增加,各試驗組的TVB-N值逐漸增大。在腌制1—2 d時,TVB-N值出現較大的增長,腌制天數大于2 d時,TVB-N值增長緩慢。當添加3%食鹽時,TVB-N值明顯高于其它試驗組,而食鹽含量在5%—11%時,發酵魚的TVB-N值相差很小。因此,發酵魚腌制過程中食鹽含量應高于3%。

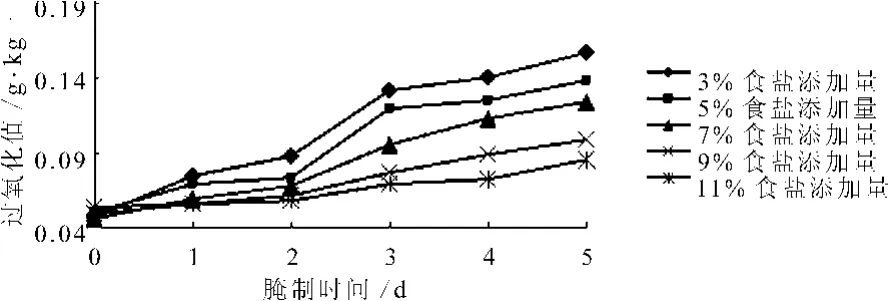

圖3 食鹽含量和腌制時間對過氧化值的影響

由圖3可知,發酵魚過氧化值隨著食鹽含量的增大而降低,但隨著腌制時間的增加而增大。3%,5%和7%食鹽含量的試驗組腌制3 d后,過氧化值增至較高水平,此后變化趨于平穩。9%和11%食鹽含量的試驗組在整個腌制過程中,過氧化值均處于較低水平。因此,從樣品過氧化值的角度考慮,應采用較高的含鹽含量。

綜合考慮以上試驗指標,當食鹽含量大于3%,腌制時間不低于3 d時,可達到較好的腌制效果。食鹽含量、腌制時間繼續增大,各指標的變化幅度較小。考慮成本、產品風味等因素,食鹽含量的大致范圍取為5%—7%,腌制時間為3—5 d。

2.1.3 腌制溫度和腌制時間對發酵魚品質的影響

在接種量106CFU/g、食鹽含量7%的條件下腌制,考察不同溫度條件下發酵魚TVB-N、游離氨基酸、過氧化值、細菌總數和乳酸菌總數隨腌制時間的變化情況,結果如圖4—圖7所示。

圖4 腌制溫度和腌制時間對TVB-N值的影響

由圖4可知,在相同時期,隨著腌制溫度的升高,發酵魚TVB-N值逐漸增大。20℃條件下發酵魚的TVB-N值明顯高于其它實驗組。高溫條件加速了蛋白質、脂肪等大分子物質的降解,因此為了保證發酵魚的品質,應選擇低溫條件下腌制。

圖5 腌制溫度和腌制時間對過氧化值的影響

由圖5可知,在相同時期,20℃試驗組過氧化值明顯高于其它試驗組。各實驗組過氧化值均隨腌制時間的增加而增大,5℃,10℃條件下上升較為緩慢,在腌制3 d結束時,過氧化值變化趨于平緩。

圖6 腌制溫度和腌制時間對細菌總數的影響

圖7 腌制溫度和腌制時間對乳酸菌總數的影響

由圖6和圖7可知,不同腌制溫度條件下,細菌總數的變化趨勢與乳酸菌總數的變化趨勢相同。隨著溫度的升高,細菌總數和乳酸菌總數均呈上升趨勢。5℃和10℃條件下,細菌總數和乳酸菌總數在整個腌制過程中都處于較低水平。隨著腌制時間的延長,各試驗組細菌總數和乳酸菌總數都逐漸增大,腌制3 d結束時,變化趨于平緩。從細菌總數與乳酸菌總數的變化情況可以看出,從腌制初期至腌制結束,乳酸菌均占很大比例,進一步說明乳酸菌為發酵魚加工過程中的優勢微生物。

綜合考慮以上指標,腌制溫度應低于20℃,結合成本、產品風味及口感等,最適腌制溫度范圍取5—15℃,最佳腌制時間仍然是3—5 d。

2.2 直投式復合菌劑發酵魚的工藝優化

在單因素試驗確定的大致試驗范圍基礎上,復合菌劑接種量、食鹽添加量、腌制溫度和腌制時間4因素各取3個水平進行正交試驗設計,通過感官評分確定最佳直投式發酵工藝,結果如表3所示。

表3 L9(34)正交試驗設計及結果分析表

從表3正交試驗的直觀分析結果表明,各因素對感官評分影響的大小順序為:A>C>B>D,即接種量影響最大,其次為腌制溫度,然后是食鹽添加量,腌制時間影響最小。直投式復合菌劑發酵魚工藝條件的最佳組合為A1B2C2D2,即混合菌種接種量為106CFU/g,食鹽添加量為5%,腌制溫度為10℃,腌制時間為4 d。在此條件下感官評分為82.8。

3 結論

通過單因素和正交試驗所確定的直投式復合菌劑發酵魚的最優工藝參數為混合菌種接種量為106CFU/g,食鹽添加量為5%,腌制溫度為10℃,腌制時間為4 d。該條件下生產出的發酵魚具有紅棕色光澤,質地良好,保留了傳統發酵魚的香臘味,而且由于乳桿菌的作用,還具有柔和酸味,產品的TVBN值為18.72 mg/100 g,過氧化值為0.18 g/kg。與自然發酵過程相比,直投式復合菌劑發酵魚的時間比傳統的方法縮短了3 d,同時其TVB-N值和過氧化值分別降低了34.9%和51.6%(試驗條件下測得傳統發酵魚的TVB-N值和過氧化值分別為28.74 mg/100g和0.372 g/kg)。該工藝對傳統發酵魚生產的改進有一定參考意義。

[1] 李明華.2001年上半年日本魚類產品的進口總量[J].水產科技,2002(4):45-46.

[2] 謝靜,熊善柏,曾令斌,等.臘魚加工中的乳酸菌及其特性[J].食品與發酵工業,2009,35(6):32-36.

[3] 林洪.水產品安全性[M].北京:中國輕工業出版社,2005:175-178.

[4] 劉樹立,王春艷,王華,等.肉制品發酵劑的研究進展[J].中國調味品,2007(4):31-36.

[5] BRIANJB.Microbiology of fermented foods[M].NewYork and London:Elsevier Applied Science,1985:270-290.

[6] 田國軍,尚艷艷,黃澤元.臘魚中優勢乳酸菌的分離、純化及性質鑒定[J].食品與發酵工業,2011,37(6):78-81.

[7] 張剛.乳酸細菌—基礎、技術和應用[M].北京:化學工業出版社,2006:416-427.

[8] 錢名全.咸干魚的加工[J].內陸水產,1998(8):28-30.

[9] 楊錫洪,吳海燕,解萬翠,等.風味咸魚中乳酸菌和葡萄球菌的分離與鑒定[J].食品科學,2009,30(21):192-194.

[10] 蔣云升,汪志君,于海,等.如式香腸用發酵劑多菌種混培養技術的研究[J].食品科學,2008,29(8):410-413.

[11] 張水華,孫君社,薛毅.食品感官鑒評[M].廣州:華南理工大學出版社,2005:102-109.

[12] 張鳳寬,易小艷,尤麗新,等.發酵牛肉香腸生產工藝優化[J].食品科學,2011,32(16):182-186.

[13] 戴瑞彤.腌臘制品生產[M].北京:化學工業出版社,2008:88-95.