主控制系統與子系統的網絡通訊

1.前言

在水泥生產線規模擴大的發展過程中,單臺設備或儀表控制子系統越來越多地得到應用。組建全線主控制系統時,必不可少地需要考慮子系統與主控制系統之間的最優信息傳輸方式。伴隨網絡技術的發展及標準的逐漸統一,網絡通訊方式已逐漸取代常規的信號電纜敷設方式,有機地把兩者統一到一個控制層面上來,節省了投資和安裝工程量,提供了方便和廣泛的信息傳輸模式,也同時給予控制子系統更大的構建復雜控制的靈活度。本文以馬鞍山鋼鐵公司某生產線技改工程為例,簡要介紹了兩種系統之間的網絡通訊的具體應用。

2.項目概況

馬鞍山鋼鐵公司下屬某水泥生產線技改工程是在原有600D/T生產線的基礎上,主要對其生料制備系統、預分解系統及煤粉制備系統進行了相應的工藝及電氣自動化改造,并提升生產規模。

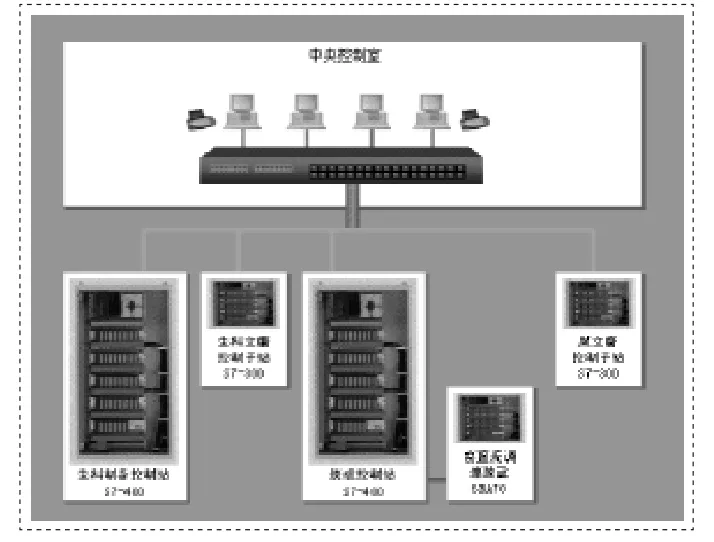

原生產線使用了西門子S7-400系列控制器件,采用西門子專用的工業以太網協議構建控制系統。在充分利用其原有控制器和信號采集模板的原則下,我們采用TCP/IP工業以太網協議、光纖傳輸介質重新構建了星形拓樸結構的全線主控制系統。主控制系統網絡方案如圖1所示。

如圖1所示,現場控制站主要由生料制備和燒成兩個S7-400現場控制主站構成;生料立磨及煤立磨兩個控制子站由相應的主機設備廠商按技術要求配置,這里的技術要求主要指接入全線控制系統的網絡協議連接要求(使用TCP/IP Industrial Ethernet)。窯直流調速裝置則采用PROFIBUS-DP總線網協議接入燒成S7-400控制站。由此,兩個重要設備的控制子站以及特殊裝置子站統一采用通訊接入方式,避免了信號電纜接入的煩瑣工作量及擴展限制,用戶可根據要求快捷改變信號參數的配置及數量,最大程度地支持了系統擴展性及靈活性。

3.設備控制子站的網絡接入

設備控制子站一般隨主機設備由制造廠商提供。對于大型設備如水泥生產線中的立磨、堆取料機、篦冷機、綜合油站等,尤其是國外進口設備,大多使用了帶控制器的小型PLC組成控制子站,以完成對其設備的基本控制、現場機柜監控、重要保護等功能,有其相對獨立的特點。

采用通常的信號電纜直接接入方式,一般有兩種方案:

①從控制子站的輸出信號模板連接主要的監視及控制參數,輸送到附近的全線控制系統現場控制站,完成信號采集及控制功能。

這種方式等同于常規的電氣儀表設計,但相應增加了控制子站輸出模板以及現場控制站輸入模板的配置,也就增加了整個系統的成本,且需要提前完善設計單位與設備廠商的技術交底和互通工作。

②全部信號直接接入現場控制站,取消控制子站設置,所有設備保護及現場操控統一由全線控制系統實施。

這種方式簡化了整個控制系統,但同時也喪失了現場一級的靈活操控性和設備保護功能,對于大型設備、尤其涉及到本身需要液壓控制系統的設備,軟件設計的難度加大,并且較難與設備制造廠商達成一致意見。

圖1 馬鋼桃沖礦全線DCS控制系統結構示意圖

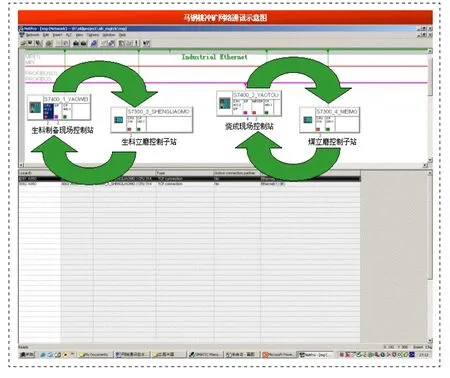

圖2 馬鋼桃沖礦網絡通訊示意圖

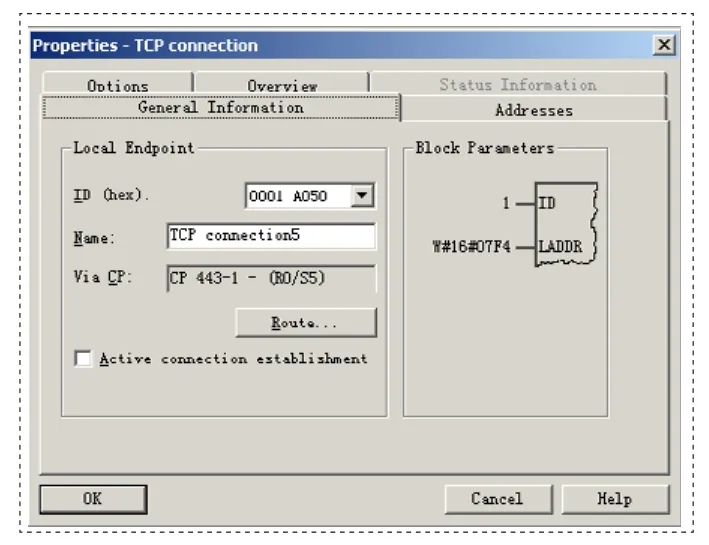

圖3

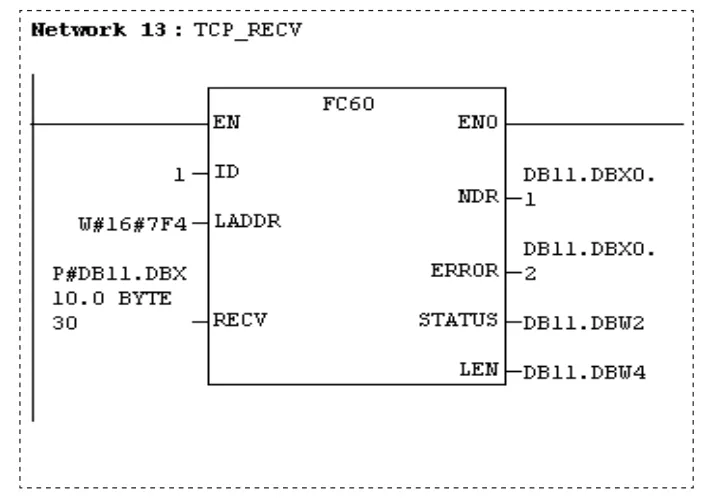

圖4 讀程序塊TCP_RECV

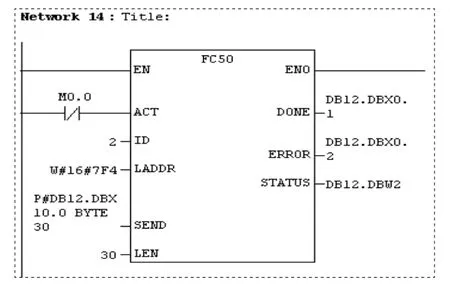

圖5 寫程序塊TCP_SEND

采用網絡接入方式,既可保持控制子站的相對獨立和完整性,也節省了投資及工程安裝量和維護工作量,通訊規模靈活可調;現場和中控兩級功能完善。

在馬鞍山鋼鐵公司桃沖礦1200D/T生產線技改工程中,經過用戶、設計單位以及立磨制造廠商三方協調,對生料及煤立磨控制子站(S7-300系列)增加TCP/IP工業以太網通訊處理器,同時全線控制系統預留網絡接口,通過光纖把兩者相連。軟件設計上,通過編程實現控制子站CPU與現場控制站之間的工業以太網數據交換,如圖2。

網絡通訊參數基本設置如圖3所示。

需要注意的是,在軟件設計中應建立兩個CPU之間的雙向通訊通道,即讀寫雙工通道。ID號(圖中所示為1)主要用于程序編程連接。

程序中需要調用工業以太網通訊程序塊:

①讀程序塊TCP_RECV(圖4)

其作用是通過通訊通道ID1和本站通訊處理器(地址為16進制的07F4),接收30個字節的數據,并存儲在本站數據塊DB11中從DBX10.0開始遞增的字節中;NDR、ERROR、STATUS及LEN為通訊狀態輸出量以便監視和調試。

②寫程序塊TCP_SEND(圖5)

其作用是通過通訊通道ID2和本站通訊處理器(地址為16進制的07F4),發送存儲在本站數據塊DB12中從DBX10.0開始遞增的字節中30個字節的數據;DONE、ERROR、STATUS為通訊狀態輸出量以便監視和調試。

通訊建立后,每個控制站還需要分別對通訊傳輸的字節進行賦值與分解程序操作,這里不再贅述。需要進一步說明的是,此種通訊方式與全線控制站間的站間通訊作法是相同的,相當于把單套設備控制子站看作是一個現場控制站。

其它只用于顯示和報警的參數可以通過工業以太網通訊協議直接送至上位機監控和處理。

4.窯直流調速裝置的網絡接入

本工程中使用了SIEMENS公司的直流調速裝置,它支持歐洲標準的PROFIBUS-DP現場總線協議,通過與窯頭控制站的DP網掛接可方便地實現數據通訊機控制。具體步驟如下:

①通訊電纜連接

采用PROFIBUS屏蔽雙絞線、專業PROFIBUS網絡連接頭連接窯頭控制站和直流調速裝置的CBP通訊板的DP接口。

②調速裝置參數設置

設置調速裝置的DP地址參數為3,DP協議模式為PPO1,即確定通訊傳輸的內容和字節容量。

③軟件編程工作

硬件組態中在DP網絡中加入相應型號的直流調速裝置,并設置主站DP地址為1,調速裝置DP地址為3;選擇DP協議模式為PPO1,將自動產生通訊數據地址。完成后下載至主站CPU中,兩者通電即可建立正常的通訊連接。

④控制參數的分解

若采用SIEMENS公司專業的DPV專用軟件(針對西門子公司的變頻器和直流調速裝置通訊),則只需要直接調用其中的功能塊,就可以直接讀出和寫入狀態監視及控制參數;若無DPV軟件則需要編程拆分通訊數據字為控制位,還需參考直流調速裝置的技術說明書,此工作不再贅述。

通訊建立過程并不復雜,且直流裝置對通訊速率自動識別,但需要注意兩者的DP地址不能重復,PPO類型要統一,否則通訊無法正常。現場調試過程中,可以參考控制站CPU上的DP通訊狀態指示燈和直流裝置上的CBP板指示燈。

5.綜述

綜上所述,在本工程中我們采用了IE(工業以太網)及PROFIBUS-DP(現場總線)兩種網絡方式分別掛接了生料立磨控制子站、煤立磨控制子站以及窯直流調速裝置,減少了現場控制電纜的敷設,簡便了施工,并極大地豐富了監視控制的內容。

隨著水泥工業技術進步和成套設備的發展,專用設備(如立磨、堆取料機、篦冷機、綜合油站、擠壓機等)、先進的控制器件(如變頻器、直流調速裝置)以及智能儀表已廣泛應用在水泥生產線中。這些設備都有其相對的獨立性和網絡通訊能力,并且監控數據量隨著控制復雜程度的增加相應增大,采用網絡通訊的方式來傳輸數據及實現控制,既有便捷施工、維護量小的特點,又有著很好的靈活性和可擴展性,必將在工程中得到進一步的應用。