耐強堿環保型滲透劑的合成研究

王月芬 曾紅舟 金一豐

(浙江皇馬化工集團有限公司,浙江 上虞 312363)

0 前言

隨著生產的發展,棉前處理劑由傳統的退漿、煮煉、漂白三步法發展為退煮一步法或退煮漂一步法,這就對相應的前處理劑提出了更高的要求[1-2]。為了滿足生產需要,通常在工作液中加入在低堿到高堿范圍內都具有優異性能的滲透劑,這已成為棉前處理加工中迫切需要的產品[3-5]。本文以異辛醇、異辛醇聚氧乙烯醚的混合物和氨基磺酸為原料,考察了反應物料配比、反應溫度、反應時間、催化劑尿素用量等因素對異辛醇/醚硫酸銨和異辛醇/醚硫酸鈉復合物的滲透力的影響,并測試了產品的耐濃堿滲透力。該工藝反應條件溫和,易操作、易調節,且無污水排放。滲透劑耐堿穩定性、滲透性、熱穩定性好,不含磷,具有生物降解性。

1 實驗部分

1.1 主要原材料和儀器

主要原材料:異辛醇,異辛醇聚氧乙烯醚,氨基磺酸,催化劑尿素,氫氧化鈉,去離子水,以上原料均為工業級;Φ35mm標準帆布圓片。

儀器:S-212恒速電動攪拌器,HH-S1數顯恒溫油浴鍋,日本島津IR-200型傅里葉紅外光譜儀,德國Dataphysics DCAT 11EC表面/界面張力儀,YP601N電子天平,秒表。

1.2 耐強堿環保型滲透劑的合成

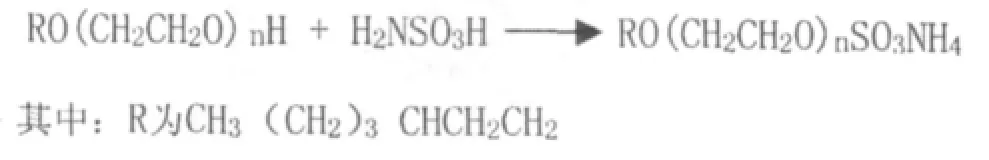

安裝好反應裝置,將計量好的異辛醇、異辛醇聚氧乙烯醚和氨基磺酸按摩爾比1:1.1投入反應瓶中,加入5%(質量分數)的催化劑尿素,升溫至120℃,保溫反應3h,取樣測滲透力,要求5g樣品在NaOH 300g/L的濃堿中滲透力小于5s檢測合格后,降溫至80℃~90℃,然后加入70℃~80℃的氫氧化鈉水溶液,調節pH至7±1,即可得到耐強堿環保型滲透劑。據了解,此反應機理是氨基磺酸先形成SO3和NH3的絡合物再與聚氧乙烯醚末段上的氫進行反應,主要化學方程式如下:

1.3 分析方法

1.3.1 滲透力

按GB5557-85測定。因本滲透劑堿度大秒數小,要求測驗人員有一定熟練經驗度,測定10次取平均值。若漂移大則重測,時間越短證明滲透性越好。

1.3.2 收率

按GB/T5173-1995測定。因合成產物屬于硫酸酯銨鹽型陰離子表面活性劑,所以可用亞甲基藍分相反滴定法進行定性定量分析。

1.3.3 表面張力臨界膠束濃度

用DCAT 11EC界面/表面張力儀測定。

1.3.4 乳化力

取10mL樣品置于具塞量筒中,加入30mL蒸餾水和40mL煤油,每隔1min上下振動10次,共重復6次。靜置開始計時,記錄下層析出10mL蒸餾水的時間。

1.3.5 耐堿性

配制一系列濃度的NaOH溶液,分別取20mL溶液置于50mL小燒杯中,向其中滴加復合產物直至NaOH溶液剛好出現漂油為止,此NaOH溶液濃度即為產物耐堿性。

2 結果與討論

2.1 產物的結構表征

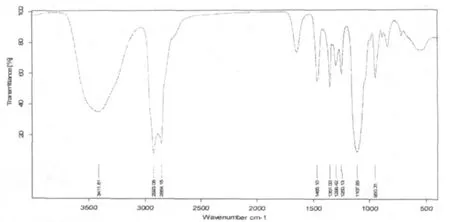

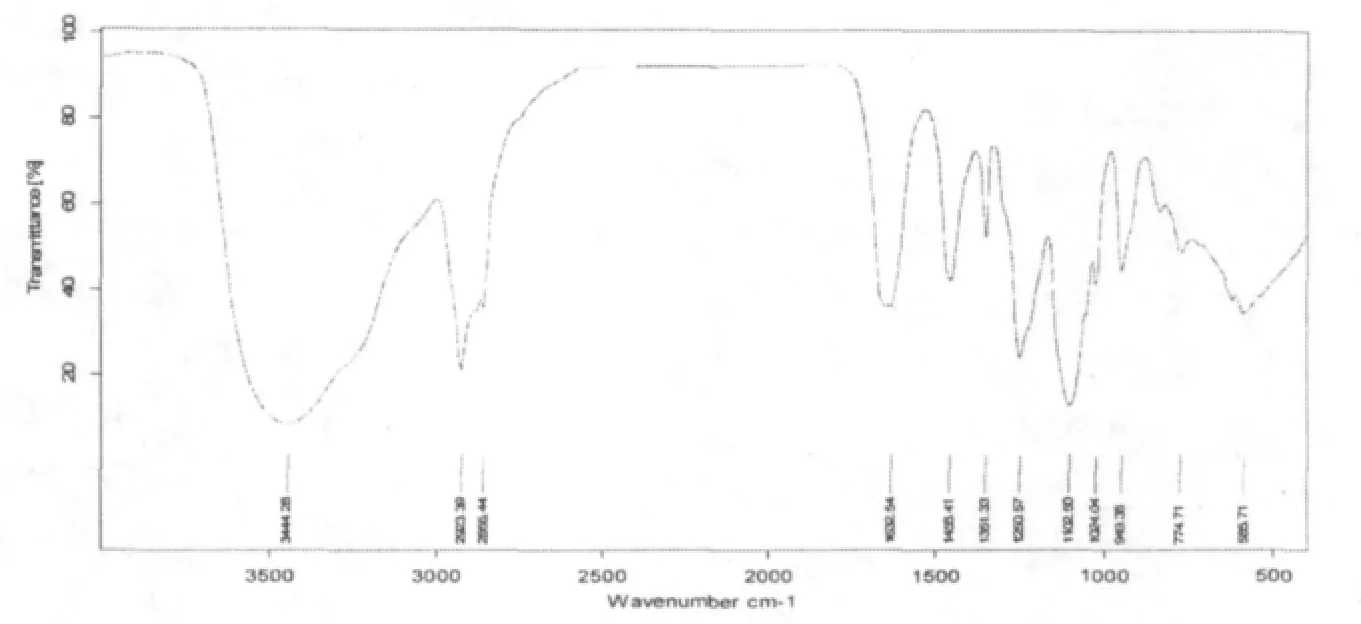

圖1和圖2分別為脂肪醇聚氧乙烯醚和脂肪醇聚氧乙烯醚磺酸鹽的紅外光譜圖,從圖2中可以明顯看出脂肪醇聚氧乙烯醚磺酸化的特征吸收峰。其中1024cm-1為S-O-C不對稱伸縮振動,774cm-1為S-O-C的對稱伸縮振動,1102cm-1為不對稱CO伸縮振動,1250cm-1附近的寬吸收峰為磺酸鹽的特征吸收。

圖1 脂肪醇聚氧乙烯醚的紅外光譜圖

圖2 脂肪醇聚氧乙烯醚磺酸鹽的紅外光譜圖

2.2 產品性能的其他測定

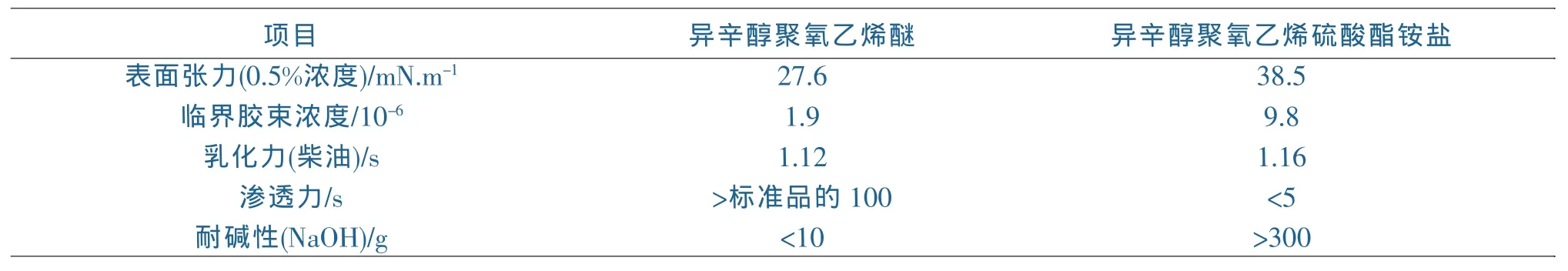

對異辛醇聚氧乙烯醚和異辛醇聚氧乙烯硫酸酯銨鹽的復合物進行了表面張力、臨界膠束濃度、乳化力、滲透力、耐堿性的測試,見表1。

表1 產品性能測定結果

由表1可見,改性后的銨鹽表面性能發生了改變,表面張力(SFT)和臨界膠束濃度(CMC)增加,特別是臨界膠束濃度的增加與表面活性理論及其相符。乳化力、滲透力、耐堿性的提高表現出由非離子改性后的變化。

2.3 硫酸化試劑的選擇

在硫酸化反應過程中,常用的硫酸化試劑有三氧化硫、硫酸或發煙硫酸、氯磺酸、氨基磺酸等。a.采用三氧化硫作硫酸化試劑,反應活性高,能定量進行反應,產品成本低,目的產品中無機鹽含量低。這種方法投資較高,適合于大規模的工業生產。b、用硫酸或發煙硫酸作硫酸化劑,因該反應是平衡反應,轉化率不高。為提高轉化率,酸過量較多,產生大量廢酸,中和產物中無機鹽含量高,一般不采用。c、用氯磺酸做硫酸化試劑操作方便,但反應中生產的HCl氣體可從反應體系中逸出,需配置耐腐蝕設備和HCl氣體吸收裝置,投資成本較高。d、氨基磺酸是溫和的硫酸化試劑,且一次反應即可得制得脂肪醇或脂肪醇醚硫酸銨,收率達到80%,且產品顏色淺、質量好。

2.4 滲透力的影響因素

滲透力作為滲透劑的主要指標決定產品性能。由于普通的滲透劑耐堿性都在NaOH 100g/L以下,而補充堿液濃度都在NaOH 200g/L以上,造成滲透劑、精練劑與堿液不相匹配。雖然堿液采用高位槽放液,可以控制,但在補充精練劑與滲透劑時,濃度很難控制,使工作液不穩定,從而影響產品的質量穩定性。因此,耐堿性在NaOH 200g/L以上,產品的滲透力達到5s以下,表明此復合物具有優于其他產品的硬性指標。

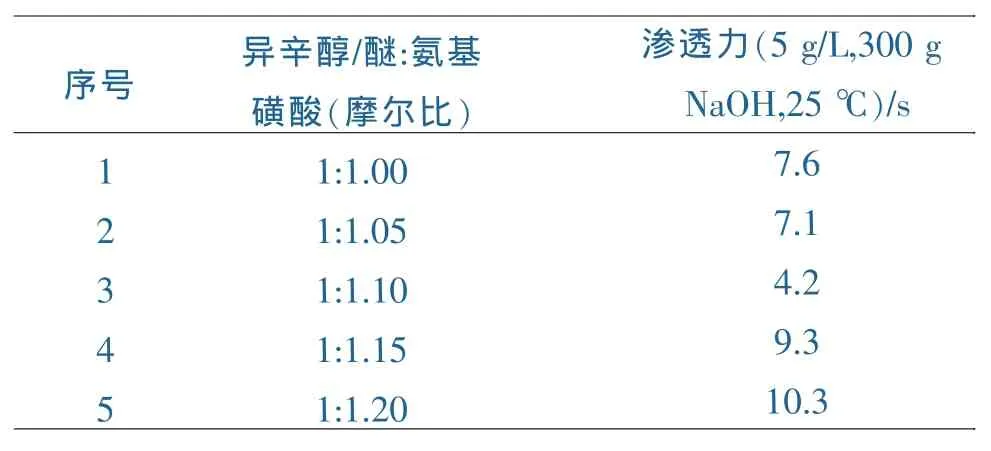

2.4.1 物料配比

在120℃反應3.0h,ω(尿素)=5%的條件下,異辛醇和異辛醇聚氧乙烯醚與氨基磺酸摩爾比對產品性能的影響結果見表2。

表2 物料配比對產品性能的影響

從表2可以看出,當異辛醇/醚:氨基磺酸=1:1.00時,產品的滲透力不好,主要原因是氨基磺酸用量較少,導致異辛醇/醚上連接的硫酸銨活性基團少;當異辛醇/醚:氨基磺酸=1:1.20時,產品的滲透力下降較快,主要原因是氨基磺酸用量較多,一部分未參與反應,用氫氧化鈉水溶液中和的過程中,導致無機鹽含量增大,因此,n(異辛醇/醚)/n(氨基磺酸)定位1:1.10較為合適。

2.4.2 反應溫度

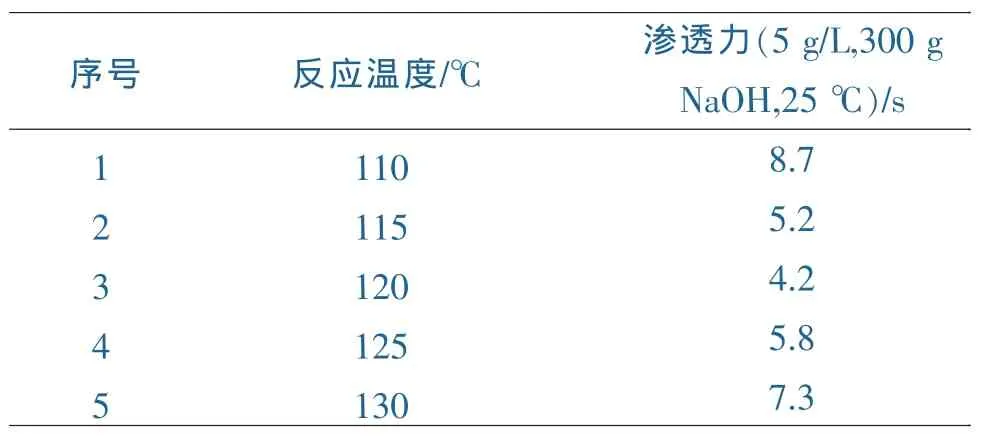

在異辛醇/醚:氨基磺酸=1:1.10,反應3.0h,ω(尿素)=5%的條件下,反應溫度對產品性能的影響結果見表3。

表3 反應溫度對產品性能的影響

從表3可以看出,110℃反應時,產品的滲透力較差,主要原因是溫度太低,導致硫酸化反應程度太低;130℃反應時,產品的滲透力也不是很好,主要原因是溫度太高導致副反應增加;120℃反應時,產品的滲透力達到4.2s,性能較好。因此,選擇溫度為120℃反應。

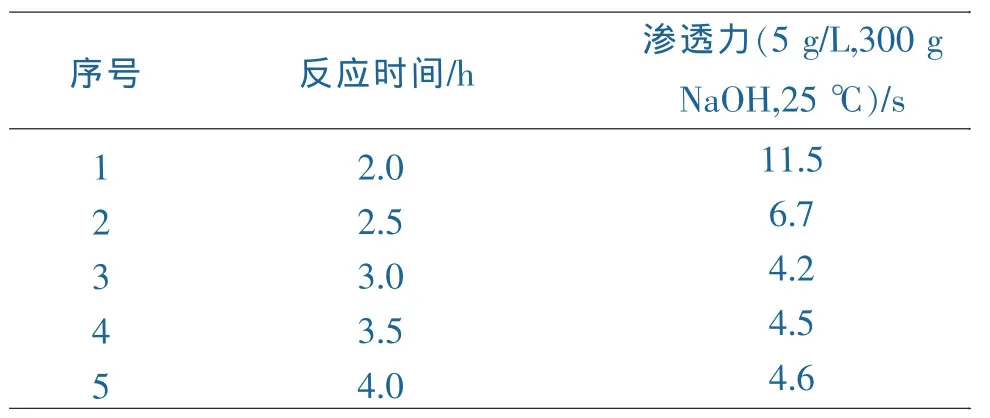

2.4.3 反應時間

在異辛醇/醚:氨基磺酸=1:1.10,120℃,ω(尿素)=5%的條件下,反應時間對產品性能的影響結果見表4。

表4 反應時間對產品性能的影響

從表4可以看出,當反應時間為2.0h時,產品的滲透力較差,原因是反應時間短導致產品硫酸化程度過低,產品中還有很多未參與反應的異辛醇/醚和氨基磺酸;反應3.0h和4.0h時,產品的滲透力相差不大,原因是硫酸化反應3.0h時,硫酸化程度已經很高,產品中游離的異辛醇/醚和氨基磺酸已經很少,對產品的滲透力影響不大。因此,為了節省能源和成本,選擇反應3.0h為宜。

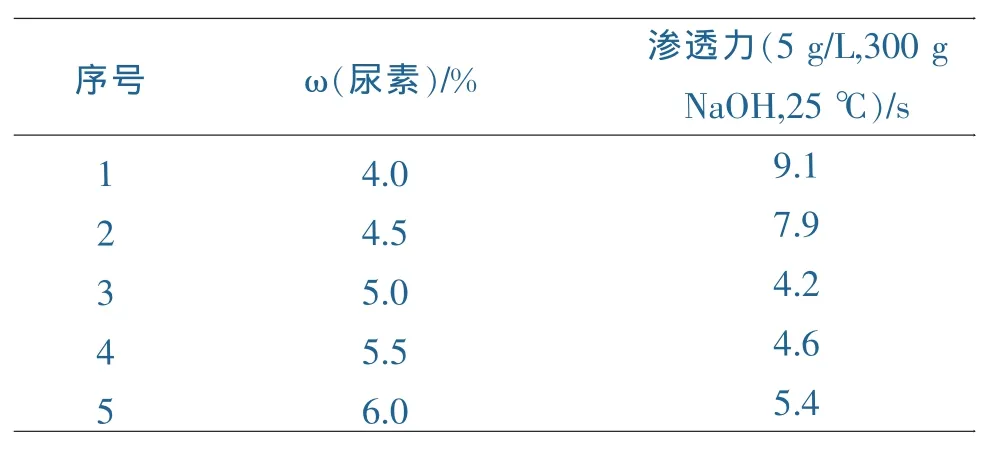

2.5.4 催化劑用量

催化劑對于合成反應是一個至關重要的影響因素,催化劑用量直接關系到產品的反應程度。在異辛醇/醚:氨基磺酸=1:1.10(摩爾比),120℃反應3.0h的條件下,催化劑用量對產品性能的影響結果見表5。

表5 催化劑用量對產品性能的影響

從表5可以看出,當尿素用量為4.0%時,產品的滲透力不好,用量為5.0%時,產品的滲透力已達5s以下,再提高催化劑用量時,產品的滲透力反而有所下降。因此,催化劑尿素用量定為5.0%。

3 結論

異辛醇/醚與氨基磺酸進行硫酸化反應的最佳合成工藝為:在異辛醇/醚:氨基磺酸=1:1.10(摩爾比),120℃反應3.0h,ω(尿素)=5%。,產品的滲透力達到5s以下,表明此復合物具有較好的滲透性,其性能優于其他普通產品,且該工藝反應條件溫和,易操作、易調節,且無污水排放,真正做到高效環保耐強堿型滲透劑,可以作為耐濃堿精煉劑的主要成分。

[1]魏竹波,康保安.紡織工業清洗技術[M].北京:化學工業出版社.2003:262-268.

[2]王祥榮.紡織印染助劑生產與應用[M].南京:江蘇科學技術出版社.2003:272-288.

[3]黃茂福.耐堿滲透劑的研究[J].染整科技,1997(4):6-11.

[4]黃茂福.耐200g/L燒堿滲透劑的研究[J].南通工學院學報,1997,13(3):80-86.

[5]楊靜新,朱國華,喻紅梅.耐堿滲透劑NT的研制及應用[J].印染助劑,2003,20(3):9-11.