氧傳感器測試臺架設計研究

劉運瀟

(上海交通大學汽車電子控制技術國家工程實驗室 上海200240,

顧夢妍

(上海工程技術大學 上海201620)

1 氧傳感器試驗研究的現狀、意義

汽車工業的飛速發展帶來的排放污染是如今廣泛關注的問題,逐漸嚴格的排放法規對汽車發動機運行的空燃比精確控制提出了較高的要求。車用氧傳感器是汽車發動機電噴系統的關鍵部件,電噴系統利用氧傳感器提供的信號反饋至ECU,ECU采用相應的控制策略使發動機的空燃比保持在理想空燃比附近,從而達到燃油噴射閉環控制的效果。

氧傳感器的研發過程需要對樣件反復進行的發動機臺架測試,包括性能測試、耐鹽霧、耐水浸以及壽命試驗等。因此需要搭建一個高性能、可靠性高的測試系統來滿足氧傳感器研發過程中的各項測試需要。國外氧傳感器生產廠商如BOSCH、DELPHI等自身都有完善的測試系統,將氧傳感器搭配配套的電噴系統,加上專業的的數據采集與標定的硬件和軟件來進行檢測,測試系統成熟,性能較好。國內氧傳感器企業大多數依托于專門的測試機構或高校來進行測試,測試臺架,發動機電噴系統以及采集標定等軟硬件有時存在不能很好匹配的問題,測試精度和可靠性不能保證。

因此,本文提出一種氧傳感器性能測試的臺架方案。在實驗室現有的發動機臺架及其控制系統基礎上,結合ETAS的采集硬件和軟件,又采用BOSCH的LSU寬域氧傳感器作為空燃比基準,構建了一個基于空燃比控制的氧傳感器測試系統。

2 試驗臺架方案分析

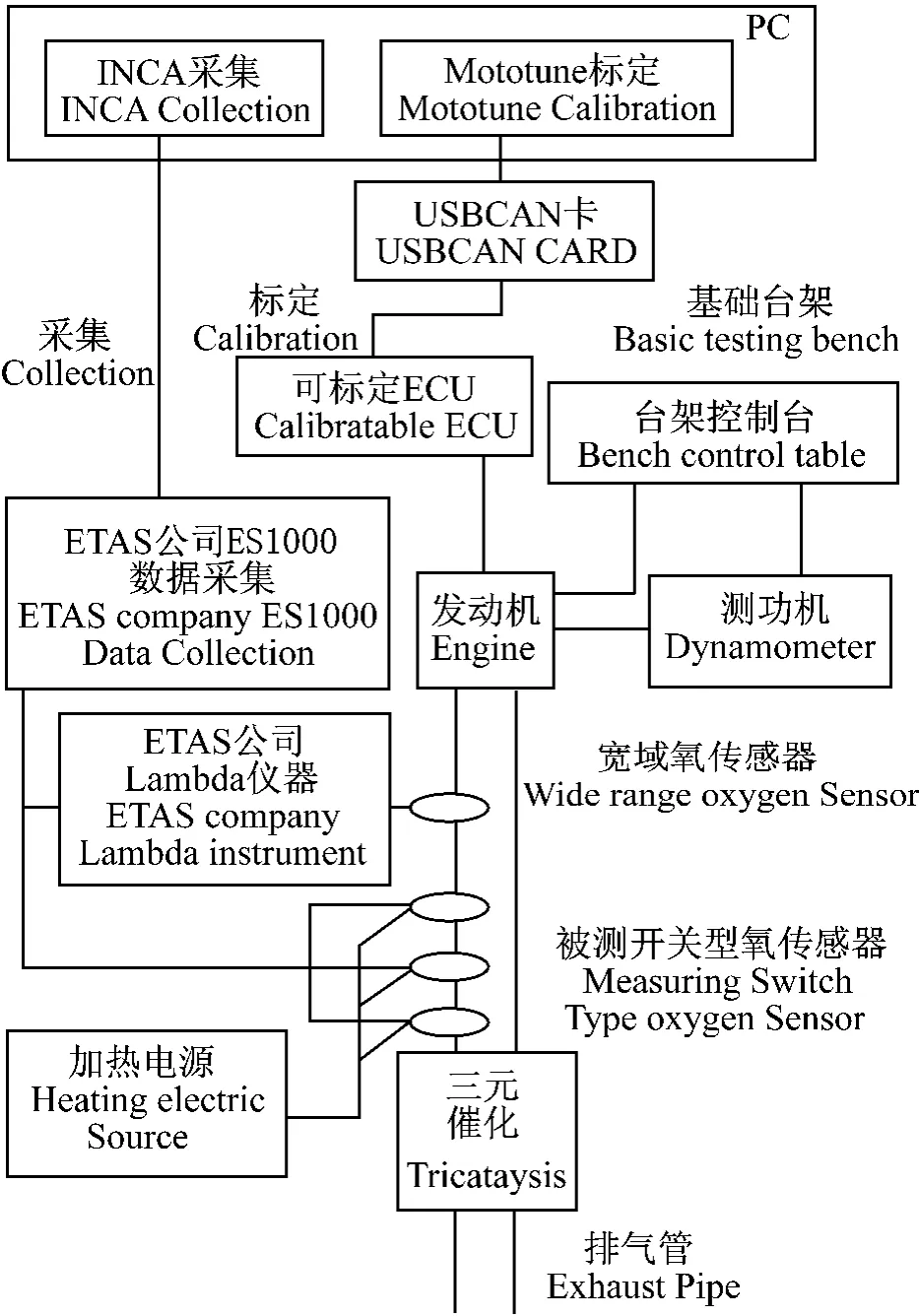

總體的測試方案可以大致分為基礎臺架部分,信號采集系統以及參數標定系統。

基礎試驗臺架中采用的發動機為某直列四缸發動機,聯接南峰機電CW系列電渦流測功機,基礎臺架的控制采用配套的南峰機電控制柜,臺架的打火啟動,發動機傳感器信號的監視以及各種工況的調節均通過臺架的測控系統來操控。測試中的氧傳感器裝在排氣管上,三元催化劑前。試驗時除了一個作為基準的寬域氧傳感器,可以對排氣管道進行改裝以安裝多個被測氧傳感器同時被測,提高測試效率,但是必須消除安裝位置不同導致信號差異的原因。試驗中使用13.5V的直流電源為被測件加熱。

信號采集部分中氧傳感器的電壓信號通過串口連接氧傳感器的信號線,利用ETAS公司的ES1000中的A/D模塊接收轉換,然后連接到PC中,上位機采用ETAS提供的INCA軟件對數據進行實時監控,并能對數據進行多格式的存儲。作為基準的空燃比信號,通過寬域氧傳感器與空燃比分析儀ES630連接進行高精度的lambda值顯示,信號通過ES1000也轉接到PC中INCA的顯示界面中,方便數據對比以及存儲。

在性能測試過程中,本方案采用意昂科技的128pins的可標定ECU,并使用配套的motohawk模塊化工具進行D2P快速原型的方法編寫發動機的控制策略。上位機通過mototune標定軟件與ECU利用USBCAN卡通過CAN網絡通信,可以實現程序燒寫下載以及參數標定功能。

總體的臺架試驗方案架構如圖1,測試中所有連接的信號線均需采用屏蔽線,防止信號相互干擾。

3 試驗控制系統設計

控制系統主要要達到目標除了實現基本的發動機控制功能,要還能實現對各工況下發動機空燃比的精確控制。

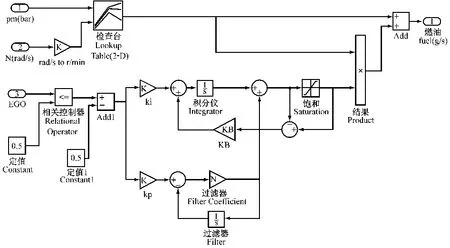

穩態空燃比控制結合開環控制與閉環控制。開環部分根據發動機轉速與進氣歧管壓力,通過查詢噴油MAP來確定基本噴油量,以及根據臺架傳感器信號的空氣溫度、冷卻水溫和電池電壓信號等通過特定的補償曲線計算噴油補償量,除此之外還有人工標定的窗口;閉環控制部分是根據氧傳感器信號通過PID控制轉化為對噴油量的修正量,將空燃比限制在理論空燃比附近。

圖1 氧傳感器測試臺架總體方案Fig.1 The everall framwork of testing bench for oxygen sensor

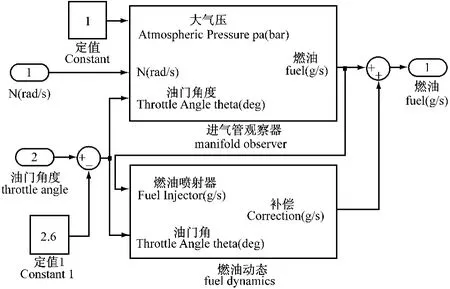

瞬態空燃比的控制由于進氣管充排氣現象和壓力傳感器的響應滯后、油膜動態特性影響以及閉環控制速度的落后等因素存在一定的偏差,本文采用開環控制,建立進氣管壓力觀察器理論和動態油膜補償模型,一方面提高空氣流量速率的測量精度,另一方面根據特定的動態油膜模型計算對燃油的補償,使空燃比盡可能接近理論空燃比。

怠速工況下轉速穩定性采用閉環控制,以轉速為反饋信號,通過控制怠速閥的進氣量,來實現轉速的穩定性控制,控制算法采用PID控制;噴油控制采用空燃比閉環控制,控制模型和穩態部分工況一樣。

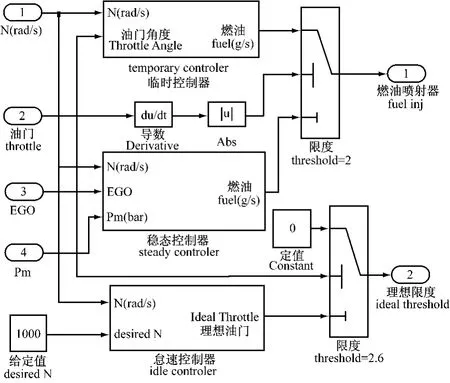

基本的控制策略中需要工況判斷模塊,從而將各工況的控制模塊有機的結合起來。工況判斷模塊主要根據發動機轉速、節氣門開度和變化速率來決定當時所屬工況的。工況判斷邏輯如下:

若 節氣門開度=0 和轉速n≤900r/min

然后 起動工況;

圖2 穩態部分負荷工況控制器模型Fig.2 Steady part load state controller model

圖3 瞬態工況控制模塊Fig.3 Transient state control module

若 節氣門開度=0和轉速n≤900r/min 然后 怠速工況;

若 節氣門開度變化率>2或<2 然后 瞬態工況;

若 節氣門開度>80% 然后 滿負荷工況;Else部分負荷穩態工況。

基于上述控制方法,采用D2P快速原型方法在simulink中編寫測試用的發動機控制策略,自動生成目標代碼,通過CANUSB卡在線寫入可標定ECU,開發過程高效、便捷。

4 試驗驗證

氧傳感器的性能測試主要包括激活測試、開關特性測試以及靜態空燃比測試。

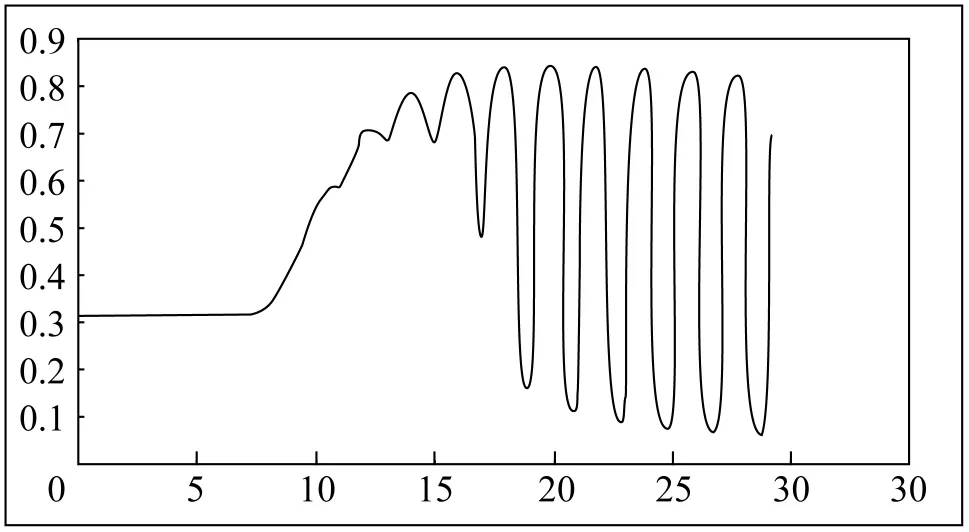

激活試驗是在發動機穩態運行時,先將發動機尾氣旁通離開測試通道,并停止對氧傳感器加熱,當尾氣溫度達到預定的溫度后,手動微調標定使發動機空燃比保持在1,觸發開關特定,開始數據采集,則同時打開加熱電源與使尾氣通過氧傳感器通道,則可以測試出氧傳感器從無信號到開關信號正常的響應時間,以及正常后的高低電壓值。

圖4 工況判斷模塊Fig.4 Condition decision module

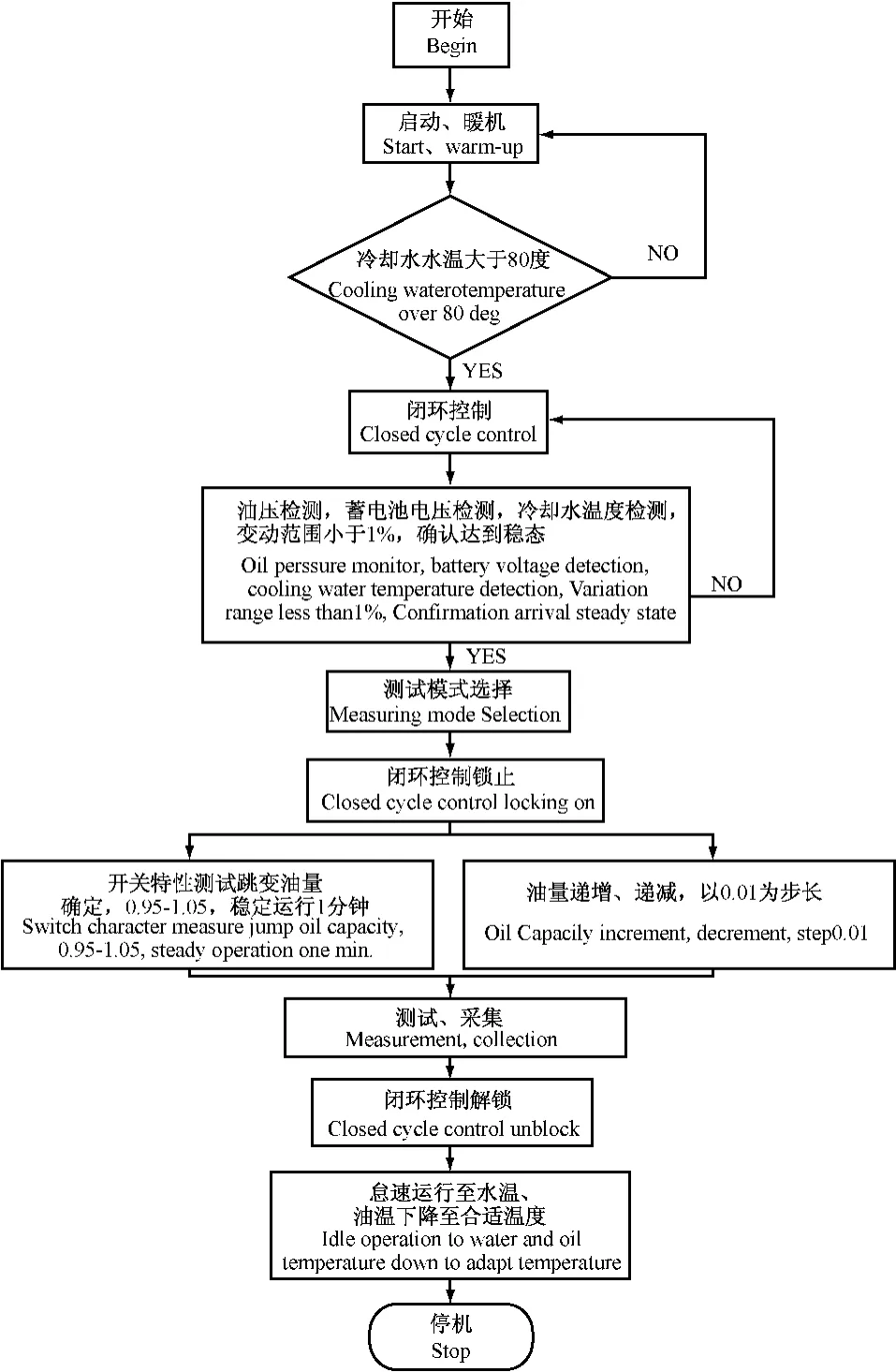

圖5 氧傳感器測試試驗流程Fig.5 The testing process of oxygen sensor measurment

對氧傳感器進行開關特性測試的目的是考察其在特定溫度下的響應性能,即氧傳感器的輸出電壓信號對輸入空燃比信號的響應性能,并對所得特性曲線進行分析。

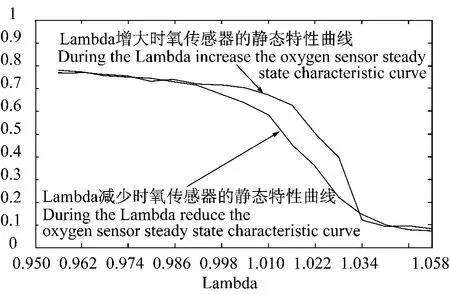

進行靜態特性測試的目的是獲得它的靜態特性變化曲線,從而考察其在濃混合氣下是否有高而穩定的輸出電壓,在稀混合氣下是否有低而穩定的輸出電壓,在理論空燃比點附近是否有一個大的電壓突變,對排氣濃度變化是否作出了相應的快速電壓開關作用。同時,還要考慮在Lambda增大和減小時,兩條靜態特性曲線之間存在何種區別。

開關特性與靜態空燃比測試的試驗流程如圖所示。

圖6 氧傳感器激活測試響應Fig.6 The oxygen sensor activation measurement response

圖7 Lambda增大和減小時氧傳感器的靜態特性曲線對比Fig.7 During the Lambda increase or reduce the oxygen sensor steady state characteristic curve comparison

5 結論

測試結果證明本文中提到的氧傳感器測試臺架方案設計合理,運行可靠。專用發動機控制系統運行正常,在各測試工況下能夠實現對空燃比較高精度的控制,準確采集到氧傳感器各性能指標的數據。總的來說,本測試臺架方案為氧傳感器的研發過程提供較好的測試試驗平臺。

[1] 羅志安,肖建中等.氧化鋯氧傳感器的發動機臺架測試[J].傳感器世界,2005-01.

[2] 李壽林.電噴發動機氧傳感器的檢測[J].汽車博士,2006年第6期.

[3] 申長江.一種車用氧傳感器的研制[D].安徽農業大學產業機械化于程,2003-06.

[4] Fabio Luis Baldissera,Fabiano Ruaro,Stefan Schimpf.The benefits of Software Rapid Prototyping and Automatic Production Code Generation[J].SAE TECHNICAL,2006-01-2742.

[5] 談 建,滕 勤,陳利明.開關型廢氣氧傳感器穩態非線性輸出特性的建模研究[J].內燃機與動力裝置,20O6年第4期.

[6] 熊 虎.氧傳感器的性能分析與研究[D].西安電子科技大學材料學院,2010-06.

[7] 意昂神州(北京)科技有限公司.D2PECU研發生產一體化解決方案[R].2010-01.

[8] 陳玉峰,李愚強.薄膜型TiO2氧傳感器響應時間的測試與研究[J].傳感器技術,1995:03.

[9] 孟嗣宗,郭少平,張文海.發動機精確空燃比控制方法的研究[J].內燃機工程,1999年第2期.

[10] 鄒 華.電控汽油機控制策略分析與研究[D].武漢理工大學動力機械及工程學院,2005-03.

[11] 宮映春.電噴汽油機過渡工況空燃比控制方法研究[D].長沙理工大學動力機械及工程學院,2008-04.

[12] 郭宏志.汽油發動機怠速工況下控制方法的研究[D].吉林大學通信工程學院,2009-06.

[13] 侯志祥,吳義虎,申群太.車用汽油機過渡工況空燃比的先進控制策略[J].內燃機學報,第21卷(2003)第5期.