高性能錳鋁合金添加劑產品及生產工藝

王國寧,王兆兵

(湖南三鑫錳業科技有限公司,湖南吉首 416000)

0 前言

隨著鋁加工及鋁合金工業不斷發展,鋁合金的研制被列為重點發展的技術,合金化是鋁合金生產工藝流程中重要的一環。鋁合金常用的合金元素有 :硅、鐵、銅、錳、鎂、鉻、鎳、鋅、釩、鈦等。一些低熔點或溶解度大的合金元素如鎂、銅等可以直接加入鋁熔體中,而大部分熔點高的合金元素如鐵、鎳、錳等,需要制成 Al-Fe、A l-Ni、Al-M n 等中間合金添加劑。目前,國內外普遍以金屬添加劑的形式向鋁液中添加合金元素,因此鋁合金添加劑的研制開發也成為鋁工業研究的重點[1]。

1 錳在鋁合金中的作用及加入方式

錳是一種主要的鋁合金添加元素,在鋁—錳系合金中,如3003合金,錳是其強化元素。它與鋁形成M nAl6等強化質點,起固溶強化作用。又如在很多硬鋁和壓鑄鋁合金中,錳也是其主要組元。而在3004,3104,3A21等合金中,錳是必不可少的元素[2]。

現在常用的在鋁中加錳合金的方法為錳鋁合金添加劑法。這是因為錳的熔點高,達到1 244℃,而鋁的熔點低,為660℃,而正常的鋁合金熔鑄溫度也只有710~750℃,若直接將電解金屬錳片加入,這樣錳很難在鋁的正常熔鑄溫度下進入鋁液中,鋁合金錳添加劑則能克服以上弊端。

目前,國內有多種錳添加劑,主要由金屬粉末和助熔劑組成,普遍使用助熔劑為鹵化物鹽類的傳統添加劑。大致分為以下幾類:氯鹽(NaCl、KCl、Mg-Cl2等)、氟鹽(NaF、KF、M gF2、Na3AlF6等)、碳酸鹽(Na2CO3、K2CO3、CaCO3等)、硫酸鹽 (Na2SO4、K2SO4等)、硝酸鹽(NaNO3、KNO3等)等[3]。它雖然解決了以鋁基中間合金方式添加的問題,但含有鈉、氯、氟等元素,不僅給環境帶來污染,還會影響人體健康,另外還普遍存在實收率低,熔化時間長的缺點,限制了在某些鋁合金中的應用。現在,歐洲和北美、巴西的一些產鋁大國在添加劑的制備及生產工藝上進行技術調整,目前研發生產出多種含少量、新型助熔劑或無助熔劑的新型添加劑。本文提及的高性能錳鋁合金添加劑產品就是一種自主研發并與巴西開展國際科技合作、開發的高效速熔、不含鈉、氯、氟的高性能錳鋁合金添加劑。

2 高性能錳鋁合金添加劑生產工藝

2.1 工藝特點

高性能錳鋁合金添加劑生產工藝是采用粒度適宜的高純電解金屬錳粉和高純金屬鋁粉,添加自行研制的高效、環保助熔劑和一定量的粘結劑,密閉混合均勻,經鍛壓成型、成品處理,計量包裝,可制得深受用戶好評的錳添加劑。

生產工藝中選用高效環保的助熔劑和適當的粘結劑是其重要核心技術之一。工藝研發初期,采用與巴西Jining Maxtrel公司合作,共同研發出以巴西公司原有技術為原型的WFM型助熔劑,雖然生產出來的是一種環保型產品,客戶使用效果好。但助熔劑輔助材料從巴西采購,價格較貴,且不便采購。后經與國內一些大學及科研機構共同研發,終于將助熔劑助材國產化,研發出高效新型助熔劑WFM-S。這種高效新型助熔劑WFM與WFM-S有同等的品質,價格只到原助熔劑價格的1半。

鍛壓成型是制取錳添加劑產品的關鍵工序,選用先進的鍛壓設備也是本工藝核心競爭力的關鍵。產品形式按客戶需求可壓制成圓餅狀或球形。圓餅狀產品采用巴西引進的高效四柱液壓鍛壓機生產。該設備適用于可塑性差的材料壓制工藝,特別是粉末冶金成型、冷(熱)壓金屬成型,可實現調整、手動及自動各種工作方式,機器的工作壓力、壓制速度、保壓,均可根據工藝進行調整。球形產品采用另一種成型設備:輥式壓球機,它是湖南三鑫錳業科技有限公司與國內知名液壓鍛軋設備企業結合產品的粉末鍛特點,共同研究開發、定制的設備。

鍛軋設備的關鍵部件是壓模,它的設計與質量好壞直接關系到產品成型的效果與效率。湖南三鑫錳業科技有限公司與國內知名的研究機構共同研究,開發出一模多出,上下分模組合式高效耐磨合金系列鍛模,壓模的具體形狀可根據客戶需要定制,例如球形、橢球形、餅狀,等等。

2.2 工藝生產流程

2.2.1 產品原材料控制

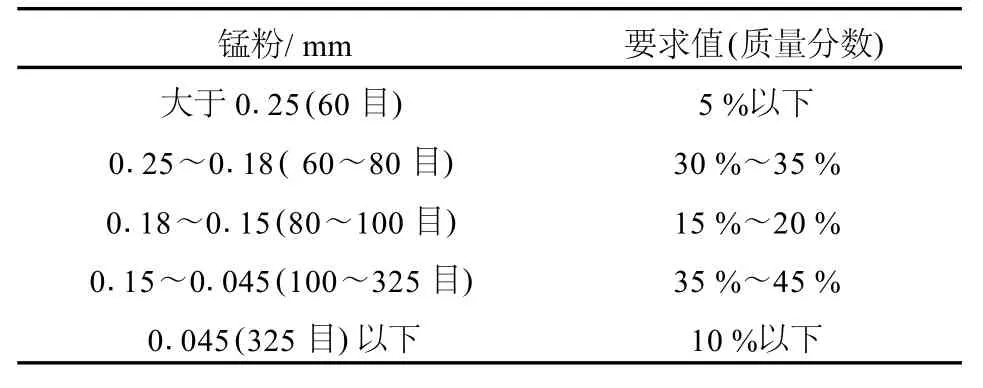

采用本地合作的電解金屬錳廠家生產的優質電解金屬錳片:DJM nC、DJM nD(標準:YB/T051-2003),也可根據客戶的要求,選用無硒或高純錳片),將其粉碎到0.212 mm(70目),粒度分布要求如表1。

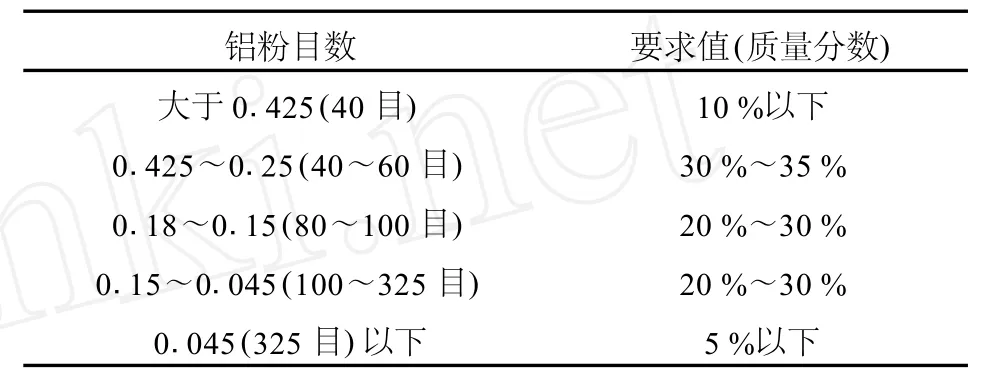

金屬鋁粉選用純度99.7%的鋁(GB/T 1196-2008),粒度為0.3 mm(50目),具體分布要求如表2所示。

表1 金屬錳粉末粒度分布

表2 金屬鋁粉末粒度分布

助熔劑選用的是一種有機混合物,粒度為200目。當錳添加劑使用時,在沉入鋁液中后,助熔劑迅速爆炸式反應,并放出一定熱量,將錳粒子立刻分散,完全溶解在鋁液中,且能夠在較低的鋁液溫度下(680~700℃),15 min內達到98.8%以上的回收率。

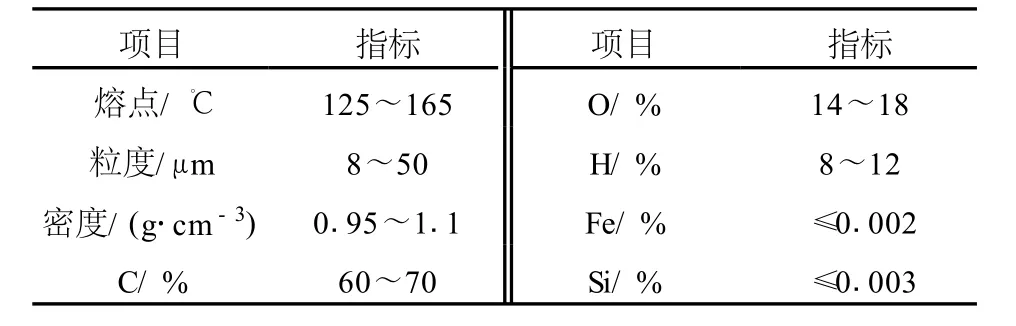

本工藝主要采用自主研發的高效新型助熔劑W FM-S進行配料,其主要性能指標如表3。

表3 助熔劑 WFM-S性能指標

現有一些廠家的助熔劑普遍含有F、K等對環境有影響的成份,雜質也較多,使用率不太高,表4是一種常用的助熔劑成分[2]。

表4 助熔劑成分組成(質量分數)%

2.2.2 配料與混合

選用自動化稱重配料系統,將各種檢驗合格的原料精確計量,嚴格按生產配方投料制成混料單元,編號并詳細記錄:日期,操作單元號,混合攪拌時間,操作人等參數。混合采用自行研制的高效攪拌設備,其特點是能將多組元固體粉末充分混合均勻。物料充分混合時間應在10~25 min。

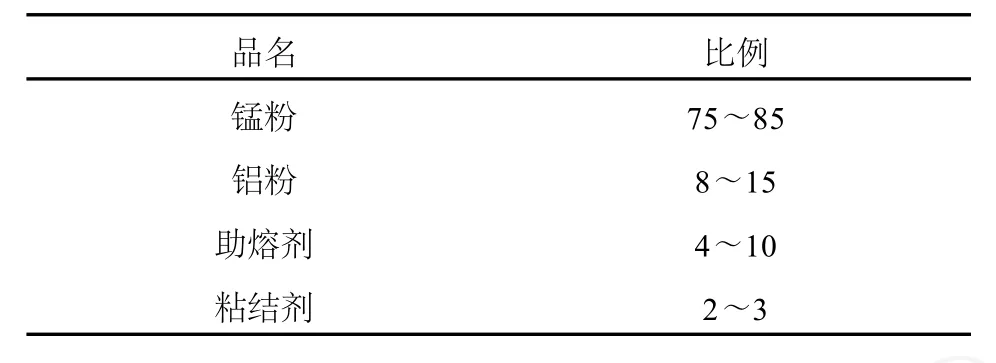

本工藝的物料配比方案會應客戶需求不同而有各種產品的比例差異,總得配比范圍如表5。

表5 物料配比方案 %

2.2.3 成型和包裝

將混合均勻的物料用自動輸送裝置送入先進的鍛壓設備進行鍛壓成型。生產球形產品使用輥式壓球機,圓餅狀產品使用高效四柱液壓設備。此工序的工藝控制是產品質量的關鍵,其最主要的是對設備作用于物料上壓強的控制。設備作用于物料上的壓強大小,直接影響產品的密度與硬度。根據產品質量要求,產品密度與硬度是產品使用效率的關鍵,這兩項參數的值必須在一定范圍內,太大或太小均不能為客戶接受。產品密度一般在:3.8~4.5 g/cm3之間,產品硬度在0.1~1.5(相對值)之間。此外,高性能錳鋁合金添加劑在使用時是嚴格定量加入的,因此產品的物料單個重量、形狀尺寸也都進行了系列規格化的標準定制生產。本工藝的球狀產品一般采用45 mm×30 mm×25 mm規格,重量控制在100~200 g之間的某一規格值,餅狀產品的直徑系列有 φ45、φ60、φ75、φ85 mm 等,厚度取在 25~60 mm之間的系列值,這樣產品的重量也相應產生出一系列值,在500~1 200 g之間。

本工藝生產設備每小時處理量均在3~5 t以上,成球率高,產量大,在成品進行處理后,取樣檢驗,編好批次,便可計量包裝。按照客戶要求,通常做成25磅每箱或10 kg一紙袋進行包裝。

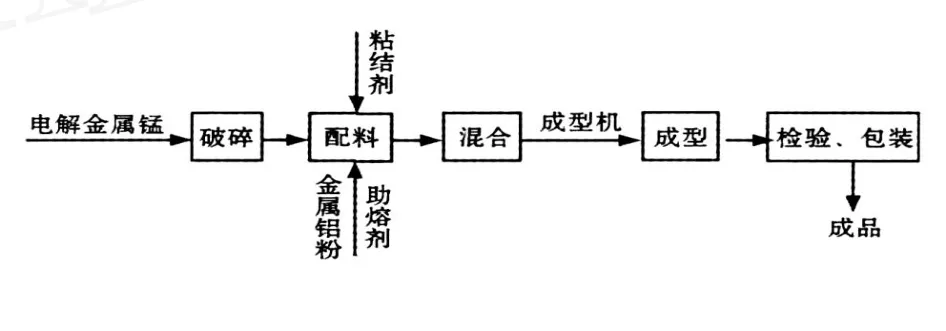

2.3 工藝流程圖

高性能錳鋁合金添加劑生產工藝流程如圖1所示。

圖1 高性能錳鋁合金添加劑生產工藝流程

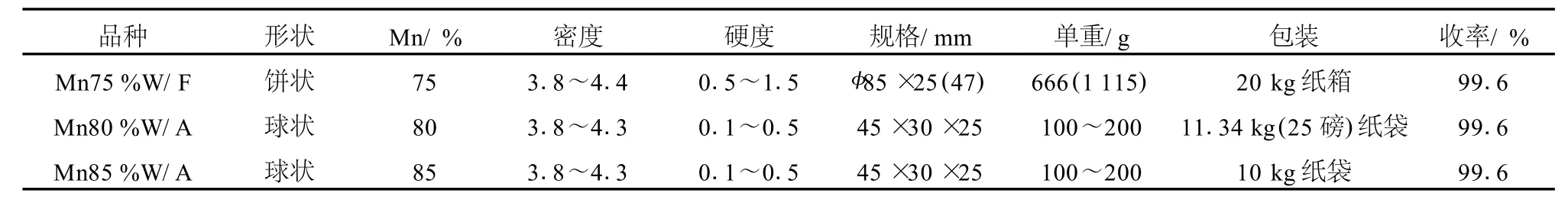

3 高性能錳鋁合金添加劑產品性能指標

本工藝生產的高性能錳鋁合金添加劑產品指標如表6所示。

表6 高性能錳鋁合金添加劑產品指標

目前國內一些鋁合金錳添加劑主要的性能指標如表7[2]。

表7 鋁合金錳添加劑主要成分與性狀

可以看出,本工藝生產的高性能錳鋁合金添加劑產品,比其它同類產品中助熔劑成分要少,水分低,實收率要好。

4 結論

1)高性能錳鋁合金添加劑生產工藝項目是湖南三鑫錳業科有限公司科研人員運用、吸收國內外最先進的工藝理論,開展和巴西進行國際科技合作,引進國內外先進的設備,研發、生產的一種鋁合金行業新產品。

2)高性能錳鋁合金添加劑性能遠優于其它錳鋁合金添加劑產品。該項目到現在共生產和銷售錳添加劑6 000多t,取得可觀的經濟效益。此新型錳鋁合金添加劑主要銷往美洲和歐洲,客戶有美鋁(ALCOA),Nichols,CMC等廠家和經銷商,使用證明此錳鋁合金添加劑新產品為全球市場所廣泛接受,產品實收率高又環保、節能,而且生產效率高,產量大,交貨期短,將是往后市場的發展方向,原有的以鹵化物鹽類等為助熔劑的產品將越來越多的被此新產品所取代。

3)此工藝技術已經在湖南三鑫錳業科有限公司實現產業化生產,實現年產1萬t的產能,項目獲得2008年度國家科技部“國際科技合作與交流專項”基金項目支持:項目名稱:中日巴西合作開發高性能錳鋁合金材料,項目編號:2008DFA 51480。

[1]張淑婷,沈光偉,肖寧,等.鋁合金用添加劑的現狀與發展趨勢[J].礦冶,2009,18(4):50-52.

[2]劉亮,劉國凡.新型高效速熔錳添加劑應用前景[J].中國錳業,2004,22(2) :13-16.

[3]谷蘭成,邵際平,鄭林薄.鋁合金用高效速熔添加劑的研制與應用[J].輕合金加工技術,2003,31(4):9-11.