動態輕壓下技術在大方坯連鑄機上的應用

呂士金 胥珂 趙建宏

(1.中冶京誠工程技術有限公司;2.昆明鋼鐵股份有限公司)

動態輕壓下技術在大方坯連鑄機上的應用

呂士金1胥珂2趙建宏2

(1.中冶京誠工程技術有限公司;2.昆明鋼鐵股份有限公司)

動態輕壓下技術可降低鑄坯中心偏析,改善鑄坯中心疏松狀況。本文主要介紹了動態輕壓下技術的冶金原理,并根據應用效果,分析工藝參數對鑄坯內部質量的影響。

動態輕壓下 冶金原理 工藝參數

0 前言

在連鑄生產的過程中,鑄坯的質量控制主要涉及三個方面的內容:鑄坯的純凈度(夾雜物含量、形態、分布)、鑄坯表面缺陷(裂紋、夾渣、皮下氣泡等)和鑄坯的內部缺陷(裂紋、疏松、偏析等)。而動態輕壓下技術在減輕鑄坯的中心偏析與疏松等缺陷、提升鑄坯的內部質量和提高連鑄生產效率等方面具有巨大的發展優勢和獨特的優越性。

動態輕壓下技術主要由熱跟蹤模型、自動調節系統和能夠實現遠程控制的設備等三個部分組成。其中熱跟蹤模型和自動調節系統是控制系統,它們能在澆注過程中,根據澆注工藝條件(鋼種、澆注速度、冷卻水量等)實時計算出液芯及兩相區位置和目標輥縫。遠程控制設備則是執行系統,它是根據指令動態調整液壓缸壓力設置,改變輥縫和壓下量,從而保證非穩態澆注的輕壓下效果。

1 方坯輕壓下技術的冶金原理

方坯的鑄坯液相穴末端呈V漏斗狀,易產生“搭橋”現象,受到搭橋結構的阻隔,下部的鋼液在凝固收縮的過程中得不到上部鋼液及時地補充或者補充不足,出現密閉區域,形成負壓,將枝晶間富集溶質的剩余液相吸入,富集在最后凝固的中心部位,從而產生周期性斷斷續續存在的縮孔和偏析。板坯連鑄時,其內部液相末端相對平坦,搭橋現象不是偏析的主要因素,此時中心偏析主要是凝固殼收縮時糊狀區枝晶間富集溶質元素的剩余液相流到鑄坯中心區域所致[1]。

根據中心偏析產生的機理分析,輕壓下技術改善鑄坯內部質量的基本原理是:通過在鑄坯凝固末端附近施加壓力產生一定的壓下量來補償鑄坯的凝固收縮量,消除密閉區域或者鼓肚,讓枝晶間富集溶質的液相仍保留在其原來的位置,而不流到最終凝固的中心位置,這就可以大大減輕甚至消除中心偏析和疏松。

2 輕壓下位置的選取

合適的壓下位置對減少中心偏析和疏松具有明顯的效果。若壓下的位置太靠前,則反而會增加這些質量缺陷;若太靠后,則不起作用。凝固末端輕壓下位置,主要受拉速影響,而鋼水過熱度和二冷比水量等是次要因素。

昆鋼五流大方坯連鑄機采用門式拉矯機,每流有7架輕壓下拉矯機,其通過安裝在拉矯輥液壓缸上的位置傳感器和一個專門的液壓系統,根據一個用來計算液芯長度和凝固比例的在線數學凝固模型,優化拉矯輥的壓下動作,動態的設置特定的輥縫來完成,已獲得要求的厚度最小量。每臺拉矯機距離結晶器彎月面的距離見表1。

由表1可以看出,昆鋼五流大方坯連鑄機輕壓下功能可在9.7 m的總長度范圍內進行。而國外大方坯連鑄機,考慮到澆注不同鋼種、斷面、拉速、過熱度和冷卻強度等因素對凝固末端位置變化的影響,輕壓下區長度一般為4 m~5 m即能滿足改善鑄坯中心偏析、中心疏松和減輕內部裂紋的要求。因此,昆鋼五流大方坯連鑄機的輕壓下位置可以在更大的范圍內靈活調節,為鑄機工藝(拉速、過熱度、冷卻強度等)變化創造了良好的條件。

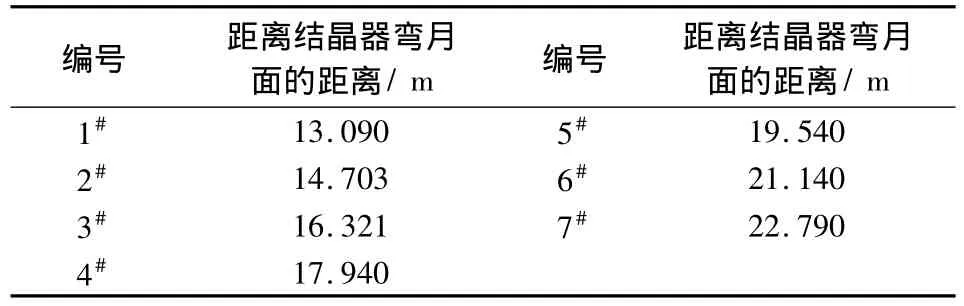

表1 輕壓下拉矯機的安裝位置

3 動態輕壓下工藝參數的確定

3.1 總壓下量

輕壓下過程中鑄坯變形的特點為寬面凹陷,窄面鼓肚。隨著壓下量的增加以及中心固相率的降低,鑄坯寬面的凹陷、窄面的鼓肚隨之增加。在固相率一定的情況下,當壓下量增加一定程度后,鑄坯寬面的凹陷以及窄面鼓肚僅在一個較小的范圍內波動。

一般說來,總壓下量的選擇應該滿足三個要求:一是壓下量必須完全補償壓下處鋼液在降溫和凝固過程中的體積收縮量,以防止富集溶質剩余液相的流動;二是防止產生內部裂紋;三是輕壓下產生的反作用力不會對輥子的疲勞壽命帶來不利的影響。

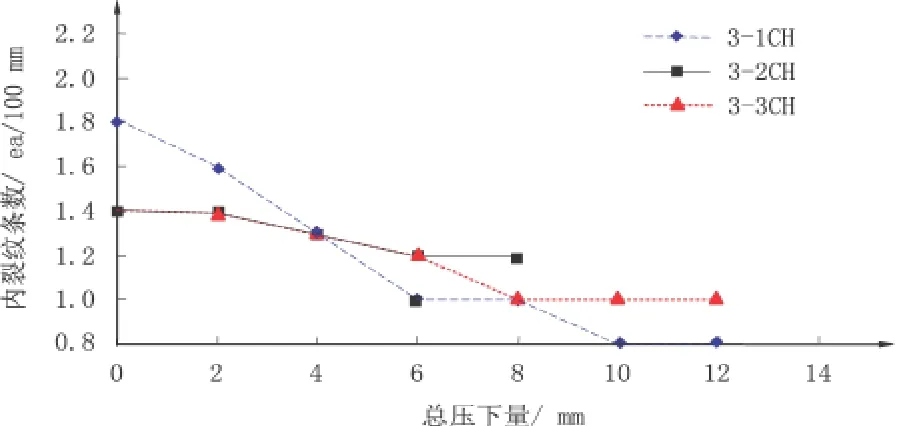

總壓下量過小時,對于中心偏析和疏松改善不明顯,如圖1 所示[2]。

圖1 總壓下量和偏析的關系

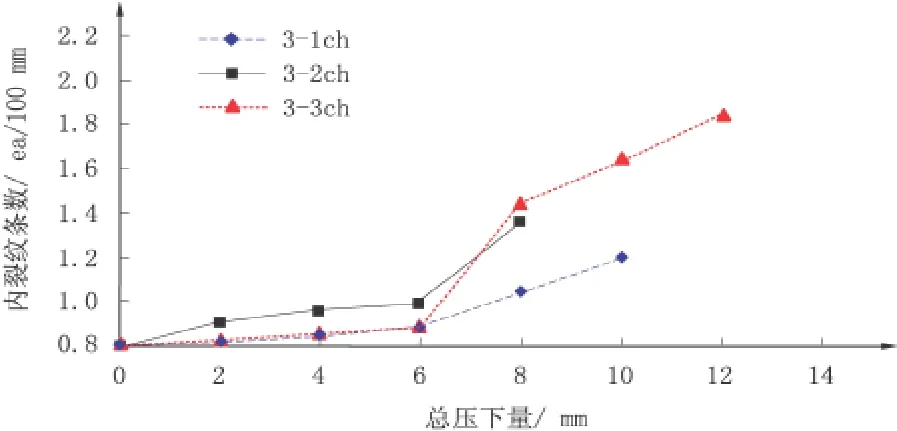

總壓下量過大時,鑄坯受到擠壓過度,引起尚未凝固且富集溶質的鋼液流到相鄰的鼓肚區,形成偏析,還會導致內裂的產生,同時引起輕壓下區輥子的破損,如圖2 所示[2]。

圖2 總壓下量和內裂的關系

因此,合適的總壓下量可以減少中心偏析和疏松,同時又不至于出現內裂及引起輥子的破損。鑄坯由液相變為固相時的收縮率為3% ~4%(根據鋼種有所不同),因此由壓下量造成的體積收縮也與此相當。一般,板坯和方坯總的壓下量為4 mm~14 mm。

昆鋼五流大方坯連鑄機有三種鑄坯斷面尺寸:230 mm×230 mm、230 mm×350 mm和320 mm×410 mm,與之對應的總壓下量為:5.2 mm,5.2 mm和7.3 mm。并對參與輕壓下的拉矯機,采用多道次、均等的壓下量進行壓下,以減小累積應變,防止內裂紋的產生。

3.2 壓下速率

壓下速率是指單位時間的壓下量。在動態輕壓下實施的過程中,鑄坯的變形是非連續的,所謂的壓下速率的控制只能通過對總壓下量的分解來實現,即在每一對輥子上采用一個不會產生裂紋的壓下量,鑄坯經過多對輥分步壓下后,總的壓下量就可以達到應用要求。

首先最佳壓下速率應該不會超過最大壓下速率。所謂最大壓下速率與鋼種所能承受的最大變形速率有關,最大壓下速率引起的變形不能超過鋼的某一臨界值,否則會產生裂紋;其次與冷卻條件、斷面及鑄機設備本身條件有關。

其次壓下速率是關系到輕壓下設備使用的一個重要參數。壓下速率太大,容易導致輥子損壞。原因是輥子和鑄坯之間的反作用力隨著壓下速率的增大成正比例增加。對于已經設計好的鑄機,其壓下速率由支承輥的材質、配置和尺寸限定。

當其它條件一定時,壓下速率有最佳值。一般,板坯的壓下速率為0.55~1.1 m/min;方坯為1~2 mm/min。結合昆鋼五流大方坯輕壓下實際使用情況,三種鑄坯斷面尺寸:230 mm×230 mm、230 mm×350 mm和320 mm×410 mm,與之對應的總壓下速率為:1.5 mm/min,1.1 mm/min 和2.0 mm/min。

3.3 合適的拉速

根據相關資料:拉速每增加0.1 m/min,凝固末端位置向后推移2.5 m,壓下區間長度增加1.3 m;過熱度每增加10℃,凝固末端位置向后推移0.5 m,壓下區間長度增加0.1 m;比水量每增加0.01 L/kg,凝固末端位置向前推移0.13 m,壓下區間長度減小0.05 m。因此,拉速對凝固終點以及壓下位置的影響,遠大于鋼水過熱度和二冷比水量的影響。拉速與偏析的關系如圖3所示[2]。

圖3 使用輕壓下拉速對碳偏析的影響

由圖3可以看出,其它條件一定時,適合輕壓下的拉速范圍比較窄,換句話說,拉速達到基本恒定時,使用輕壓下技術才可以取得良好的效果。

昆鋼五流大方坯連鑄機為獲得平穩拉速采取的措施為:拉矯機實施輕壓下時,設定檢測輥即1#上輥的拉速為拉矯機的設定拉速,得到1#上輥的力矩,使其它輥的力矩通過調整各輥轉速使力矩與檢測輥力矩匹配,進而實現拉矯過程中力矩的合理分配,并保證拉速平穩實現設定拉速。三種鑄坯斷面尺寸:230 mm×230 mm、230 mm×350 mm和320 mm×410 mm,實施輕壓下時與之對應的總壓下速率為:1.0 m/min,0.7 m/min 和 0.5 m/min。

4 結語

根據實際使用效果,輕壓下技術可以很好的改善鑄坯的中心偏析、中心疏松等內部質量問題,同時提高鑄坯的等軸晶率。但是,在使用輕壓下技術時,必須根據不同廠家的的不同工藝操作條件,采用合適的壓下參數才能保證應用效果。

[1] 謝海唯,朱苗勇,宋景欣,程乃良.連鑄方坯凝固末端輕壓下位置的預報研究.材料與冶金學報,2003,2(3):185-188.

[2] 閻朝紅.凝固末端輕壓下技術在連鑄中的應用.寶鋼技術,2001(5):51-55.

APPLICATION OF DYNAMIC SOFT REDUCTION TECHNOLOGY IN BLOOM CASTER

Lv Shijin1Xu Ke2Zhao Jianhong2

(1.MCC Capital Engineering and Research Incorporation Limited;2.Kunming Iron and Steel Company Limited)

Dynamic soft reduction technology can decrease centerline segregation and improve central looseness in billet.The paper mainly introduces the metallurgy principle of dynamic soft reduction and analyses the influence of reduction parameters on internal quality according to the application results.

dynamic soft reduction metallurgy principle technical parameters

*

2011—4—13