底部出電型鋁電解槽母線結構與電磁流場仿真優化

劉業翔, 梁學民,, 李 劼, 張紅亮, 徐宇杰, 丁鳳其, 鄒 忠

(1. 中南大學 冶金科學與工程學院,長沙 410083;2. 河南中孚實業股份有限公司,鞏義 451200)

底部出電型鋁電解槽母線結構與電磁流場仿真優化

劉業翔1, 梁學民1,2, 李 劼1, 張紅亮1, 徐宇杰1, 丁鳳其1, 鄒 忠1

(1. 中南大學 冶金科學與工程學院,長沙 410083;2. 河南中孚實業股份有限公司,鞏義 451200)

從減小槽內水平電流和垂直磁感應強度進而改善磁流體穩定性的角度出發,提出一種底部出電型結構鋁電解槽,該種電解槽采用陰極垂直出電方式代替傳統水平出電方式。在ANSYS軟件平臺上,建立400 kA級該槽型的電磁場模型并進行求解,根據計算結果對母線配置進行優化,得到一種可使磁場分布最優的母線結構,在該母線配置下,垂直磁感應強度最大值為1.658 mT,平均值為0.401 mT,遠低于同規格普通電解槽,磁流體穩定性計算結果進一步表明該槽能在低極距下穩定運行,具有較大的節能潛力。

鋁電解; 母線優化; 多物理場

現代鋁電解理論表明,鋁液中水平電流和垂直磁場相互作用引起的電磁力是影響鋁電解槽內磁流體穩定性的主要因素[1],而水平電流和垂直磁感應強度的大小及分布取決于電解槽及母線的結構設計。

在傳統鋁電解槽內,電流由陰極底部的水平鋼棒從兩側導出,再經陰極母線匯集至下一槽的立柱母線。母線結構的合理設計是實現槽內電磁場優化的關鍵,這一方面國內外學者進行了很多研究。早期,TVEDT和NEBELL[2]以及BUIZA[3]分別開發名為“NEWBUS”和“BUSCAL”的 1D 線單元母線模型,并通過求解電熱耦合方程進行母線系統的設計與優化。KACPRZAK等[4]開發了電解槽及母線的3D實體電磁場計算模型,以調整和優化 100 kA槽陰極軟母線中的電流分布。DUPUIS和BOJAREVICS[5]開發基于ANSYS軟件的3D實體母線模型和基于 TECPLOT軟件的 1D槽內導體和母線系統模型,進行 500 kA槽的母線電流優化。同時,不少學者從母線優化效果的角度開展磁場計算方法的驗證工作[6?8],國外學者報道有關使用三維結構的母線設計或優化模型[9?10],研究 100 kA 和500 kA預焙槽母線系統的電流均勻分布問題。近些年來,李茂等[11]則應用遺傳算法對母線進行優化計算,該方法能得到最優化的母線結構,但該方法亦存在優化計算過程時間較長和母線參數的設置復雜等不足。

對于底部出電型鋁電解槽的研究,國內外目前進行得很少,鮮有文獻報道,更多的是一種概念化電解槽,其中,PETERSON等[12]提出了一種“蘑菇狀”陰極導流型鋁電解槽,采用蘑菇狀可潤濕性陰極,但該槽型的陰極材料抗腐蝕和耐沖擊性能難以達到工業化要求;GEORGES和NORA[13]在其專利中提出了一種采用惰性陽極的導流槽,采用聚鋁溝溝型陰極,陰極導桿處于槽底陰極塊的幾何中心處,但也存在陰極易于早期破損的問題;此外,還有不少豎式鋁電解槽,部分結構也采用將電流從底部導出[14]。

本文作者提出一種有別于傳統結構的 400 kA級底部出電型鋁電解槽,在ANSYS有限元平臺上,根據由簡到繁的過程,對新型槽母線配置進行系統優化研究,得到最優化的母線結構,最后通過研究電?磁?流場和磁流體的穩定性,驗證該電解槽的巨大節能潛力。

表1 400 kA預焙鋁電解槽的主要結構參數Table 1 Main structure parameters of 400 kA reduction cell

1 底部出電型鋁電解槽結構及母線優化

1.1 結構簡介

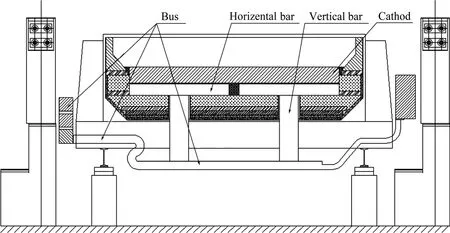

傳統鋁電解槽的陰極鋼棒為水平放置,電流經陰極炭塊在陰極鋼棒匯集后,沿水平方向流出電解槽并連接至陰極母線,如此則產生較大的水平電流,造成電解槽內鋁液波動,從而降低電解槽的電流效率。為此,本文作者提出一種底部出電型鋁電解槽,即將傳統水平鋼棒改變成為水平?垂直組合的形式,電流經過垂直鋼棒從電解槽底部導出,從而大大降低槽內的水平電流。

底部出電鋁電解槽除陰極炭塊、鋼棒及槽周圍母線外,其他結構與現行普通400 kA鋁電解槽結構基本一致,其主要結構參數如表1所列,其陰極鋼棒與母線的連接如圖1所示。

圖1 陰極鋼棒結構示意圖Fig.1 Schematic diagram of structure of cathode bar

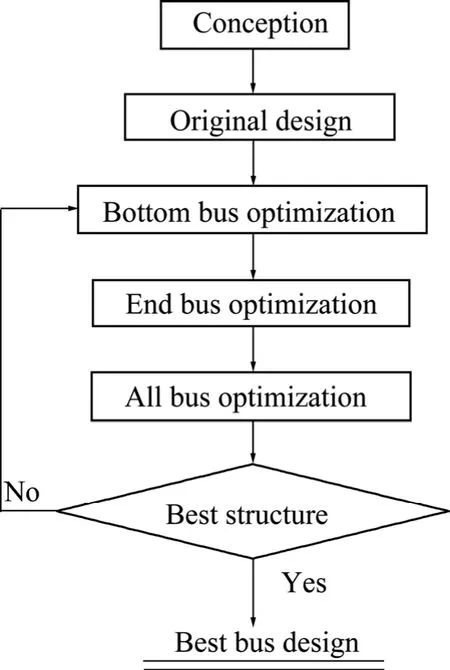

1.2 母線結構設計

與傳統結構槽相同,母線設計對本新型結構槽內電磁場的優化至關重要。為此,本文作者遵循由簡至繁的設計理念,從最簡單的連接方式,逐漸引入底部母線補償和端部母線補償,再考慮出電母線間的相互抵消作用,直至得到最優化的母線設計方案,該過程如圖2所示。在整個過程中,總共設計了幾十種母線結構,記為 SG1?SG31,根據其磁場分布的特點及大小,對母線配置進行評價。由于篇幅所限,本研究僅選出其中有代表性的4種方案,如圖3所示,其中,SG1為根據最初底部出電思路得到的母線最簡單結構,SG7為具備端部磁場補償的母線結構,SG19為同時具備端部與底部磁場補償的母線結構,SG31為最終經過各種優化后的母線結構。

在設計過程中,發現電解槽電場結果基本類似,因此,本研究中僅列出SG31的電場結果。此外,在磁場方面,對槽電壓與電流效率影響最大的為垂直磁場,因此,僅列出各種母線配置下的槽內垂直磁場的仿真結果。

2 電磁流場仿真模型

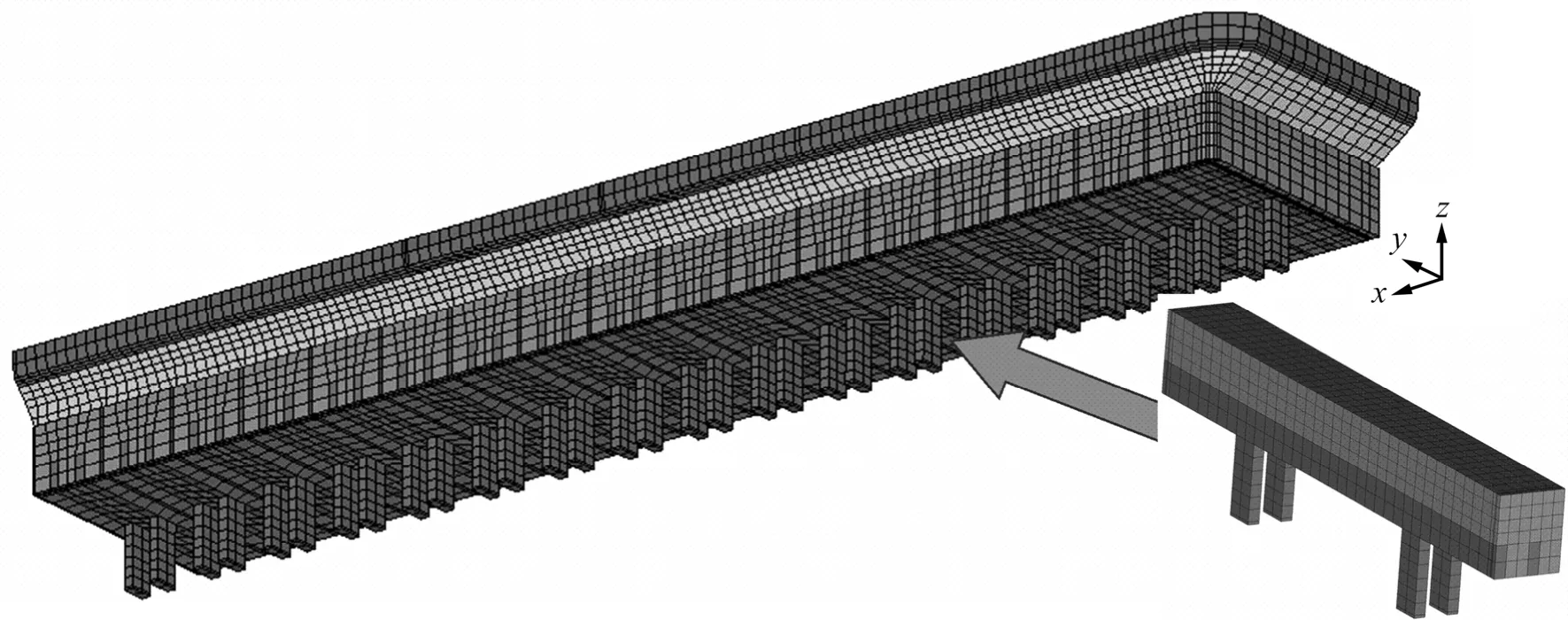

2.1 電場的計算原理與模型

由于為電解槽供電的整流電源可以近似認為是一個恒流源,故鋁電解槽內電場也可以近似認為是一個穩恒電場,電流滿足歐姆定律和守恒方程:

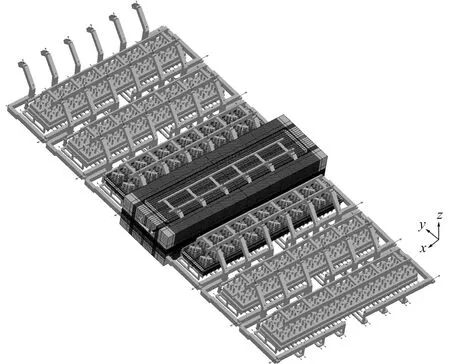

式中:J是電流密度, A/m2;E是電場強度, V/m;σ是電導率, S/m。利用矢量等式?×(φ?)=0,獲得標量電勢φ與電場強度E之間的關系φ-?=E,即可求解出電場分布[15]。計算所用有限元網格模型如圖4所示,鋼棒與母線及陰極的連接如圖5所示。

圖2 母線設計流程Fig.2 Flowchart for bus bar design

圖3 母線結構的設計和演變Fig.3 Design and optimization of bus structure

圖4 3臺實體槽及槽周母線電場計算有限元網格模型Fig.4 Finite element mesh model of three cells and near by bus for calculation of electric field

圖5 陰極鋼棒與陰極炭塊示意圖Fig.5 Schematic diagram of cathode steel bars and cathode carbon blocks

電場邊界條件如下:在電源正極方向上的橫梁母線進電位置上施加電流;在電源負極方向上6個陽極立柱上施加零電勢,采用標量電位求解電場。

2.2 磁場的計算原理與模型

鋁電解槽內外電流源復雜,且含有大量的磁介質,這使得磁場計算難度大大增加。電場分布求解合理與否直接影響到磁場的求解精度。本研究采用GP ψ-DP三步標量磁位法求解磁場。鋁電解槽的磁場問題滿足穩態麥克斯韋方程組:

式中:H為磁場強度,A/m;J為電流密度,A/m2;B為磁場感應強度,T;μ為磁導率,N/A2。

磁場計算的網格模型如圖6所示。磁場邊界條件如下:鋁電解槽磁場求解屬于開域問題,假設有限空氣的外表面處于無限遠處,在外邊界的節點上施加零磁標量位,即Dirichlet邊界條件[16?17]。

2.3 流場及穩定性計算原理與模型

鋁電解槽內熔體是不可壓縮粘性流體,其運動屬于典型的湍流運動。本研究應用非線性淺水模型,通過耦合全槽三維仿真獲得的電磁場分布,對該槽內熔體運動進行動力學分析,并考察該槽不同極距下的磁流體穩定性。具體模型及計算流程見文獻[18]。

圖6 7臺槽及槽周母線磁場計算有限元網格模型Fig.6 Finite element mesh model of seven cells and near by bus for calculation of magnetic field

3 仿真計算結果與分析

3.1 電場

本研究計算并分析不同母線配置下400 kA槽底出電槽的電場結果,發現在母線設計遵循電阻平衡的前提下,電場結果并未隨母線結構變化而呈現較大變化。故本研究選取最終母線設計方案SG31的電場結果進行分析。

以中間槽作為目標分析槽,計算所得的各部分電壓分布列于表2,為進行對比,本研究亦對傳統400 kA槽進行電場計算,其各部分電壓值如表2所列。

對比發現,傳統槽鋁液層壓降有14 mV,而底部出電槽的鋁液層壓降只有4 mV,故相比于傳統槽,該槽陰極壓降也有顯著下降。

3.2 磁場

磁場為母線優化的主要判別依據,故采用三步標量磁位法,計算了母線優化(SG1?SG31)過程中所有相應母線配置下的磁場分布,在此,僅給出具備代表性的幾種母線配置所對應的磁場計算結果,同時給出傳統結構400 kA槽的磁場計算結果。鋁液層空間3個方向上磁場的最大值、平均值以及對應的母線用鋁量如表3所示。圖7和8所示分別為方案SG31和傳統結構槽中鋁液的磁場分布情況。

磁場計算結果表明: SG31的磁場分布十分理想,其中,Bz的最大絕對值僅為1.658 mT,平均值為0.401 mT,二者都比傳統結構槽的小很多。另外,盡管該方案母線用量比傳統槽增加了約3 t,但相比SG19等方案,用量則大大減少。因此,綜合磁場結果來權衡,SG31為一種比較優化的方案。

3.3 磁流體穩定性

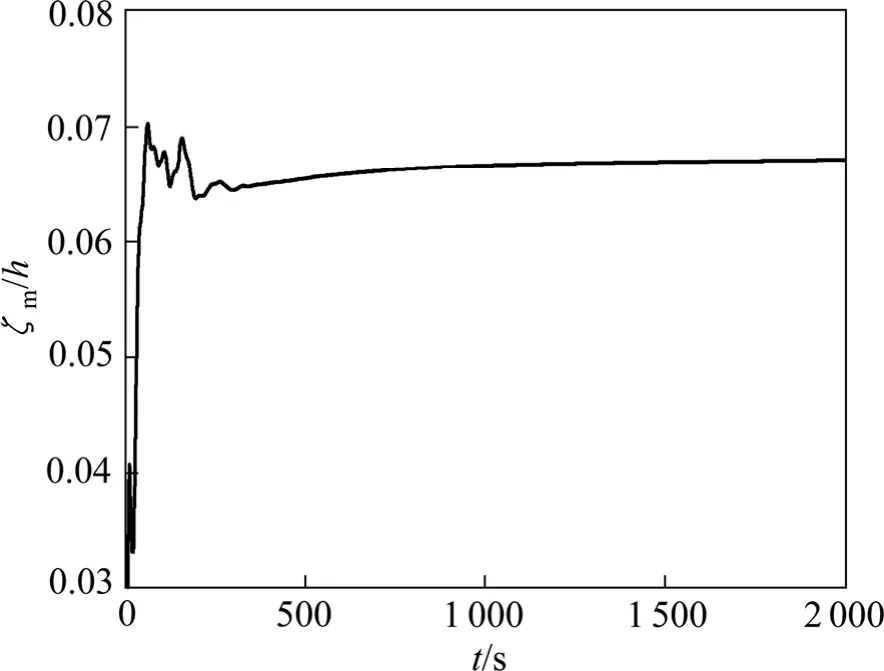

通過母線優化得到最優化方案SG31,本研究應用非線性淺水模型分析該槽在極距分別為5 cm和4 cm情況下的鋁液?電解質界面瞬態波動及熔體瞬態流場。5 cm和4 cm極距下磁流體的穩定性計算結果分別如圖9和10所示。圖中,ζm/h表示界面平均波動量(ζm)與極距(h)的比值,t表示時間。

從圖9和10可以看出,當極距為5 cm時,鋁液?電解質界面波動很小;而當極距降為4 cm時,磁流體穩定性仍然良好。另外,槽內鋁液流場能很快形成穩態,其流動形態為典型的對稱兩渦流,最大流速和平均流速分別為18 cm/s和4.8 cm/s。從這一計算結果看,槽底出電400 kA電解槽能在很低的極距下穩定運行,能大幅降低槽電壓,節能潛力巨大。

表2 傳統槽與研究槽的電場結果對比Table 2 Comparison of electric field results of conventional and proposed cells

表3 不同母線配置下磁場分量的比較Table 3 Comparison of magnetic results of different bus structures

圖7 SG31的鋁液層磁感應強度分布Fig.7 Magnetic flux density distribution of aluminium layer of SG31: (a) Bx; (b) By; (c) Bz

圖8 傳統400 kA槽的鋁液層磁感應強度分布Fig.8 Magnetic flux density distribution of aluminium layer of conventional 400 kA cell: (a) Bx; (b) By; (c) Bz

圖9 極距為5 cm時鋁液?電解質界面波動情況Fig.9 Aluminum-electrolyte interface wave curve at anode cathode distance of 5 cm

圖10 極距為4 cm時鋁液?電解質界面波動情況Fig.10 Aluminum-electrolyte interface wave curve at anode cathode distance of 4 cm

4 結論

1) 從減小槽內水平電流和垂直磁場進而改善磁流體穩定性的角度出發,提出一種底部出電型結構鋁電解槽,該種電解槽采用陰極垂直出電的方式代替傳統的水平出電方式。

2) 對底部出電型鋁電解槽進行了母線設計,通過物理場優化,得到一種最佳的母線配置設計方案。

3) 在最佳的母線配置方案下,垂直磁場 Bz絕對值的最大值為1.658 mT,平均值為0.401 mT,該最大值和平均值比水平出電槽的小很多。

4) 磁流體穩定性計算也顯示,該電解槽在低極距下還能維持較高的穩定性,具備較大的節能空間。

REFERENCES

[1] LINDSAY R I, DAVIDSON P A. Stability of interfacial waves in aluminum reduction cell[J]. J Fluid Mech, 1998, 362: 327?331.

[2] TVEDT T, NEBELL H G. Newbus, a simulation program for calculation of the current distribution in the bus bar system of alumina reduction cells[C]//BOXALL L G. Light Metals.Phoenix, AZ: Metallurgical Soc of AIME, 1988: 567?573.

[3] BUIZA J I. Electromagnetic optimization of the V-350 cell[C]//CAMPBELL P G. Light Metals. Las Vegas, NV:Metallurgical Soc of AIME, 1989: 211?214.

[4] KACPRZAK D, GUSTAFSSON M, LI L, TAYLOR M.Numerical analysis of the collector bar current distribution of a reduction cell[C]//GALLOWAY T J. Light Metals. San Antonio,TX: TMS, 2006: 367?369.

[5] DUPUIS M, BOJAREVICS V. Weakly coupled thermo-electric and MHD mathematical models of an aluminium electrolysis cell[C]//KVANDE H. Light Metals. San Francisco, CA: TMS,2005: 449?454.

[6] BLANC J M, ENTNER P. Application of computer calculations to improve electromagnetic behaviour of pots[C]//MCMINN C J.Light Metals. Las Vegas, NV: Metallurgical Soc of AIME, 1980:285?295.

[7] SEVERO D S, SCHNEIDER A F, PINTO E C V, GUSBERTI V,POTOCNIK V. Modeling magnetohydrodynamics of aluminum electrolysis cells with ANSYS and CFX[C]//KVANDE H. Light Metals. San Francisco, CA: TMS, 2005: 475?480.

[8] 周 萍. 鋁電解槽內電磁流動模型及鋁液流動數值仿真的研究[D]. 長沙: 中南大學, 2002: 76?85.ZHOU Ping. A research on mathematical models of electromagnetic hydrodynamics and numerical simulation of metal pad flow in aluminum reduction cells[D]. Changsha:Central South University, 2002: 76?85.

[9] 吳建康, 黃 珉, 黃 俊, 姚世煥. 鋁電解槽電解質?鋁液流動及鋁液表面變形計算[J]. 中國有色金屬學報, 2003, 13(1):241?244.WU Jian-kang, HUANG Min, HUANG Jun, YAO Shi-huan.Computation of flow field of electrolyte-aluminium liquid and surface distortion of aluminum liquid in reduction cell[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 241?244.

[10] LI Jie, LIU Wei, LAI Yan-qing, WANG Zhi-gang, LIU Ye-xiang.Analysis of cathode voltage drop in aluminum electrolysis cells with an electric contact model[C]//S?RLIE M. Light Metals.Orlando, FL: TMS, 2007: 465?470.

[11] LI Mao, ZHOU Jie-min. Modeling and optimization of busbar configuration in aluminum electrolysis cells with genetic algorithm[C]//HAGNI A M. Light Metals. Seattle, WA: TMS,2010: 489?492.

[12] PETERSON R D, RICHARDS N E, TABEREAUX A T. Results of 100-hour electrolysis test of a cermet anode: operational results and industry perspective [C]//BLCKERT C M. Light Metals. Warrendale, LA: TMS, 1990: 385?393.

[13] GEORGES B, NORA V D. Aluminum production cell and cathode. US, 6358393[P]. 2002?03?19.

[14] NORA V D. Cell for aluminum electrowinning. US 6093304[P].2000?07?25.

[15] 劉 偉, 李 劼, 賴延清. 鋁電解槽電磁流場數學建模及應用[J]. 中國有色金屬學報, 2008, 18(5): 909?916.LIU Wei, LI Jie, LAI Yan-qing. Development and application of electro-magneto-flow mathematic model of aluminum reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5):909?916.

[16] LI Jie, LIU Wei, LAI Yan-qing, LIU Ye-xiang. An improved finite element model for electro-magnetic analysis in aluminum cells[J]. JOM, 2008, 60(2): 58?61.

[17] LI Jie, LIU Wei, LAI Yan-qing, LI Qin-yu, LIU Ye-xiang.Coupled simulation of 3D electro-magneto-flow field in hall-heroult cells using finite element method[J]. Acta Metallurgica Sinica: English Letters, 2006, 19(2): 105?116.

[18] 徐宇杰. 鋁電解槽內熔體運動數學建模及應用研究[D]. 長沙:中南大學, 2010.XU Yu-jie. A study of mathematical modeling and its application for the melts motion in aluminium reduction cells[D]. Changsha:Central South University, 2010.

Simulation and optimization of bus structure and

electro-magneto-flow field of aluminum reduction cells with vertical bottom bars

LIU Ye-xiang1, LIANG Xue-min1,2, LI Jie1, ZHANG Hong-liang1, XU Yu-jie1, DING Feng-qi1, ZHOU Zhong1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;2. Henan Zhongfu Industrial Co., Ltd., Gongyi 451200, China)

Based on the target of reducing the horizontal current and vertical magnetic field strength, thereby improving the magnetohydrodynamic stability, a kind of aluminium reduction cell with vertical bottom was improved, in which the current flowed out of cathode vertically instead of horizontally. An electromagnetic simulated model of a 400 kA cell with this structure was developed by ANSYS software, and a bus bar scheme that can make the best electromagnetic field distribution was obtained after being optimized according to the computing result. Adopting this bus bar scheme, the maximum and average values of vertical magnetic flux density are 1.658 mT and 0.401 mT, respectively, which are far lower than those in traditional cells, and the MHD computation further proves that the above cell can operate stably under a small anode-cathode distance and has great potential in energy saving.

aluminium electrolysis; bus bar optimization; multi-physical field

TF821

A

1004-0609(2011)07-1688-08

國家“十一五”科技支撐計劃資助項目(2009BAE85B00);國家自然科學基金資助項目(50874020)

2011-01-12;

2011-05-20

李 劼,教授,博士;電話:0731-88876454;E-mail:csulightmatels@126.com

(編輯 李艷紅)