Zn-1.0Cu-0.2Ti合金的靜態再結晶行為

肖來榮, 張喜民, 王 艷 曾德露 張宏嶺 李 威

(1. 中南大學 材料科學與工程學院,長沙 410083;2. 中南大學 有色金屬材料科學與工程教育部重點實驗室,長沙 410083)

Zn-1.0Cu-0.2Ti合金的靜態再結晶行為

肖來榮1,2, 張喜民1,3, 王 艷1, 曾德露1, 張宏嶺1, 李 威1

(1. 中南大學 材料科學與工程學院,長沙 410083;2. 中南大學 有色金屬材料科學與工程教育部重點實驗室,長沙 410083)

采用熔鑄、軋制的方法制備 Zn-1.0Cu-0.2Ti合金,借助掃描電子顯微鏡(SEM)、透射電子顯微鏡(TEM)觀察合金的顯微組織,測定不同退火制度后合金的硬度和再結晶晶粒尺寸,建立了Zn-1.0Cu-0.2Ti合金的再結晶晶粒長大模型,研究退火溫度和退火時間對 Zn-1.0Cu-0.2Ti合金再結晶行為的影響。利用硬度法測得Zn-1.0Cu-0.2Ti合金的再結晶溫度在230 ℃左右。結果表明:隨著退火溫度的升高和退火時間的延長,合金再結晶晶粒均逐漸長大,但晶粒長大的速度趨于緩慢,合金中彌散分布于基體內的CuZn4和TiZn15相能夠抑制再結晶晶粒的長大。

Zn-1.0Cu-0.2Ti合金;再結晶;退火;顯微組織

目前,鋅合金的研究和應用主要集中在鑄造鋅合金方面,為了拓展鋅合金的使用范圍,需要大力發展變形鋅合金[1-3]。鋅銅鈦合金成本低,其密度是Cu的4/5,具有較高的強度、良好的塑性和優良的抗蠕變性能,可用作屋頂材料、下水管道、衛浴、室內裝潢等領域[4-6]。

合金的力學性能與其再結晶關系密切,所以再結晶溫度是合金加工工藝的重要參考因素[7-8]。純鋅的再結晶溫度為10 ℃[9],而對于Zn-Cu-Ti合金的再結晶溫度國內外則鮮見報道,因此,研究合金的再結晶行為對于鋅合金的加工及相關性能的研究具有重要意義。本文作者以Zn-1.0Cu-0.2Ti合金為研究對象,通過硬度法測定合金的再結晶溫度,并觀察其不同溫度不同退火時間后的微觀組織,建立其再結晶晶粒長大模型,以期為優化合金的加工工藝提供參考依據。

1 實驗

采用商業用高純鋅(99.995%)、實驗室制備的Zn-Ti中間合金和Zn-Cu中間合金為原料,在高純石墨坩堝中熔煉。熔煉時先加純鋅,控制鋅液的溫度在550~620 ℃之間,然后加Zn-Ti中間合金和Zn-Cu中間合金,以木炭作覆蓋劑,待合金完全熔化后靜置0.5 h,充分攪拌后約500~580 ℃時扒渣澆注。鑄錠經均勻化,熱軋成厚度約4 mm的板材,冷卻后經3個道次冷軋至厚度為1.2 mm,以保證冷變形量為70%。樣品經不同熱處理制度處理后在HV-10B華銀小負荷維氏硬度計上進行硬度測定,載荷為5 N,加載10 s,每個試樣測量5次取硬度平均值。

試樣經鑲樣、打磨、拋光后,用浸蝕液(100 g CrO3+ 7.5 g Na2SO4+ 500 mL去離子水)浸蝕3~5 s[10],采用FEI-Sirion 200型場發射掃描電鏡(SEM)對樣品的微觀形貌進行觀察分析;將樣品機械減薄至70 μm左右,凹坑后在離子減薄儀上進行離子減薄,在TecnaiG220型透射電鏡(TEM)下進行形貌觀察和電子衍射分析,加速電壓為200 kV。

2 結果與分析

2.1 合金的再結晶溫度

通常再結晶溫度是指經過嚴重冷變形(變形量≥70%)的金屬保溫1h再結晶完成95%所對應的溫度。測定再結晶溫度的實驗方法有金相法和硬度法。本研究采用硬度法,測定不同溫度退火后試樣的硬度,繪制硬度—溫度曲線,以硬度值突然急劇下降的溫度為再結晶溫度[9]。

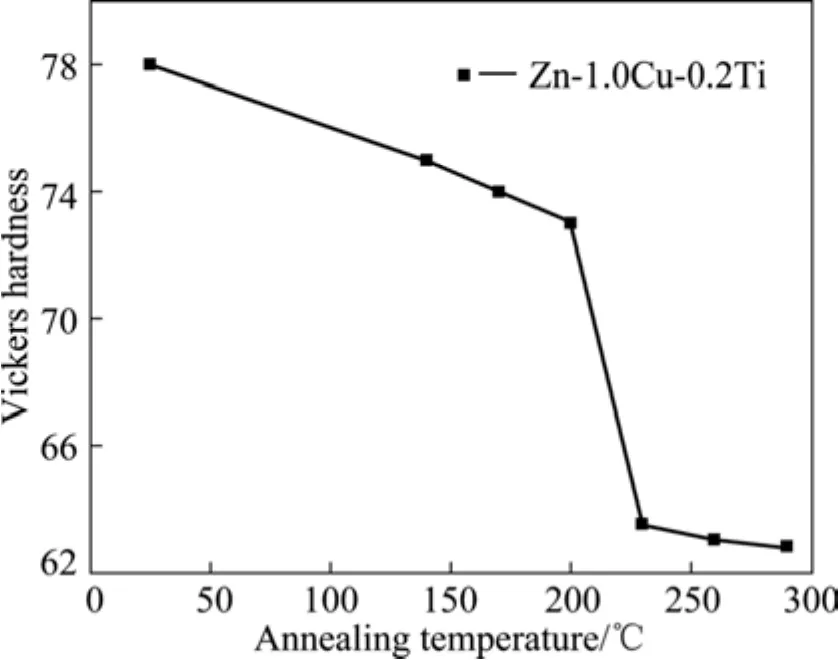

冷變形及 130、170、200、230、260和 290℃退火1h后Zn-1.0Cu-0.2Ti合金的維氏硬度如圖1所示。從圖1可以看出,隨著退火溫度的升高,合金的硬度逐漸下降,且經230 ℃退火后,硬度突然下降,這是由于退火過程中合金發生了回復和再結晶,消除了冷變形引起的加工硬化。因此,可以判定Zn-1.0Cu-0.2Ti合金的再結晶溫度在230 ℃左右。

2.2 不同退火制度后合金的微觀組織

Zn-1.0Cu-0.2Ti合金230、260和290 ℃退火1、2和3 h后的微觀組織如圖2所示。按照GB/T6394—2002《金屬平均晶粒度測定方法》中的面積法,測得不同溫度和時間退火后合金的再結晶晶粒平均尺寸如表1所列。

圖1 Zn-1.0Cu-0.2Ti合金不同溫度退火1 h后的維氏硬度Fig.1 Vickers hardness of Zn-1.0Cu-0.2Ti alloy annealed at different temperature for 1 h

表1 Zn-1.0Cu-0.2Ti合金不同退火制度下平均晶粒尺寸DTable1 Average grain size of Zn-1.0Cu-0.2Ti after different annealing processes

從圖2和表1可以看出,隨著退火時間的延長,合金的再結晶晶粒尺寸逐漸增大。經230 ℃退火1 h后,合金的平均晶粒尺寸為(5.7±0.1) μm;2 h后,晶粒尺寸(7.1±0.1) μm;3 h 后,晶粒尺寸為(8.4±0.1) μm,晶粒尺寸從1 h到2 h增大了約25%,從2 h到3 h增大了約16%,也就是說晶粒長大的速度逐漸減緩。唐仁正[9]的研究表明,一定溫度下金屬的再結晶晶粒長大到一定尺寸時不隨退火時間的延長而增大。一般而言,晶粒的長大是通過晶界的遷移來完成的,晶界遷移的驅動力之一是晶界自由能差[11]。

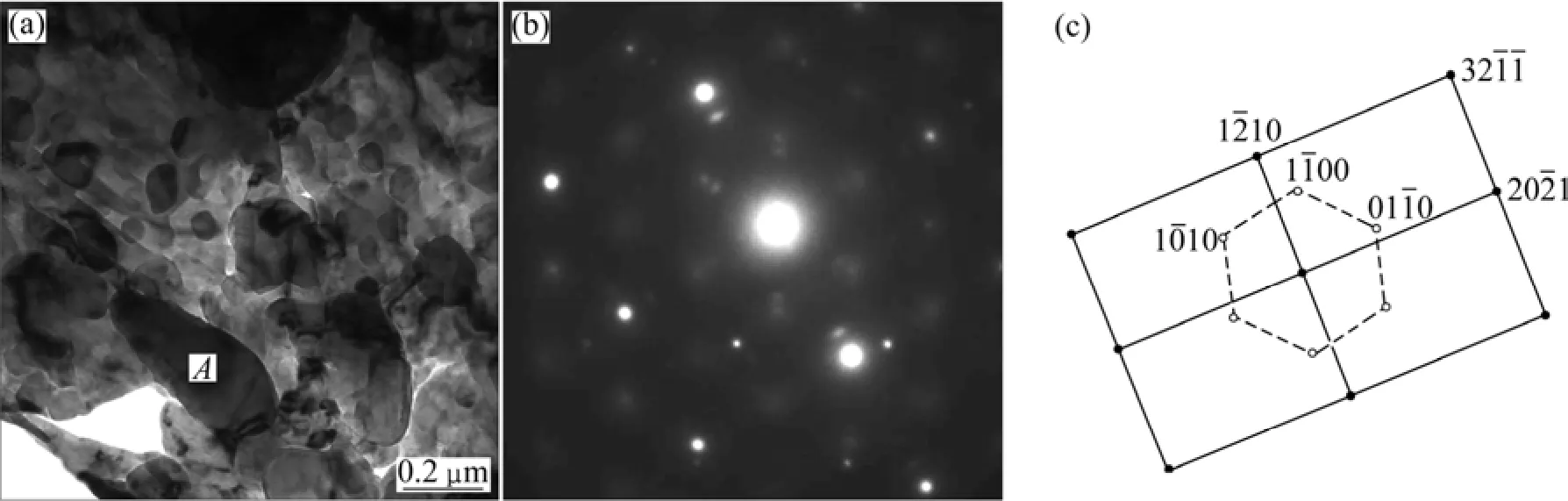

Zn-1.0Cu-0.2Ti合金230 ℃、2 h退火后TEM像及分析如圖3所示。圖3(a)中A區所示第二相的衍射斑如圖3(b)所示,對其進行標定結果如圖 3(c)所示,表明第二相為ε相,其中基體斑的入射方向為[001],第二相衍射斑的入射方向為。ε相為CuZn4中間化合物,密排六方結構,硬度為150HV,屬硬脆相[12]。文獻[13-14] 表明:第二相中還有 TiZn15相,但本研究中并未發現,可能是由于其中Ti含量較少。CuZn4和TiZn15這兩種第二相不易從形貌和襯度上區分。

圖2 合金不同溫度、不同時間退火后的顯微組織Fig.2 Microstructures of alloy annealing at different temperatures for different times: (a) 230 ℃, 1 h; (b) 230 ℃, 2 h; (c) 230 ℃, 3 h;(e) 260 ℃, 2 h; (f) 260 ℃, 3 h; (g) 290 ℃, 1 h; (h) 290 ℃, 2 h; (i) 290 ℃, 3 h

圖3 Zn-1.0Cu-0.2Ti合金經230 ℃、2 h退火后的TEM像和SAED衍射譜Fig.3 TEM image and corresponding SAED patterns of Zn-1.0Cu-0.2Ti alloy after annealing at 230 ℃ for 2h: (a) TEM image;(b) SAED pattern of area A; (c) Diffraction spot diagram of (b)

Zn-1.0Cu-0.2Ti合金中的第二相在加工的過程中破碎成細小晶粒,彌散分布于基體內。第二相對再結晶的影響主要表現在兩個方面:1) CuZn4和TiZn15相粒子附近可能作為再結晶形核位置,提高形核率。Zn-1.0Cu-0.2Ti合金塑性變形時位錯在基體內移動遇到CuZn4和TiZn15相粒子又不能切過它們,便會在第二相周圍留下一個位錯環,隨著變形量的增加,

第二相附近的位錯環的積累逐漸增多,從而在變形組織中的第二相附近形成高密度位錯區和高的取向梯度。這些高密度畸變區增大了合金再結晶儲能,為再結晶提供了更多的形核位置,進而使合金形核率得到提高,從而細化再結晶晶粒。2) 彌散分布的第二相釘扎晶界,阻礙晶界遷移。當亞晶界遷移到第二相粒子最大界面處后,亞晶界繼續移動會增大晶界面積,即增加了總的界面能量,這時第二相粒子對晶界移動產生拖曳力,即釘扎作用。從圖2中可以看出,第二相分布多的區域再結晶晶粒的尺寸小于第二相分布少的區域,這說明晶界上存在的第二相粒子阻礙晶界運動,對晶界運動起到了良好的釘扎所用,能夠抑制再結晶晶粒的長大。

2.3 合金再結晶晶粒長大模型

再結晶晶粒長大的動力學模型一般用下式描述[15]:

式中:D為平均晶粒尺寸;D0為t=0時的平均晶粒尺寸,即再結晶恰好完成時的平均晶粒尺寸;t為等溫退火時間;K0為熱激活過程常數;Q為晶粒長大過程中的熱激活能;T為等溫退火溫度;R為摩爾氣體常數。

由式(1)兩邊取對數可得:

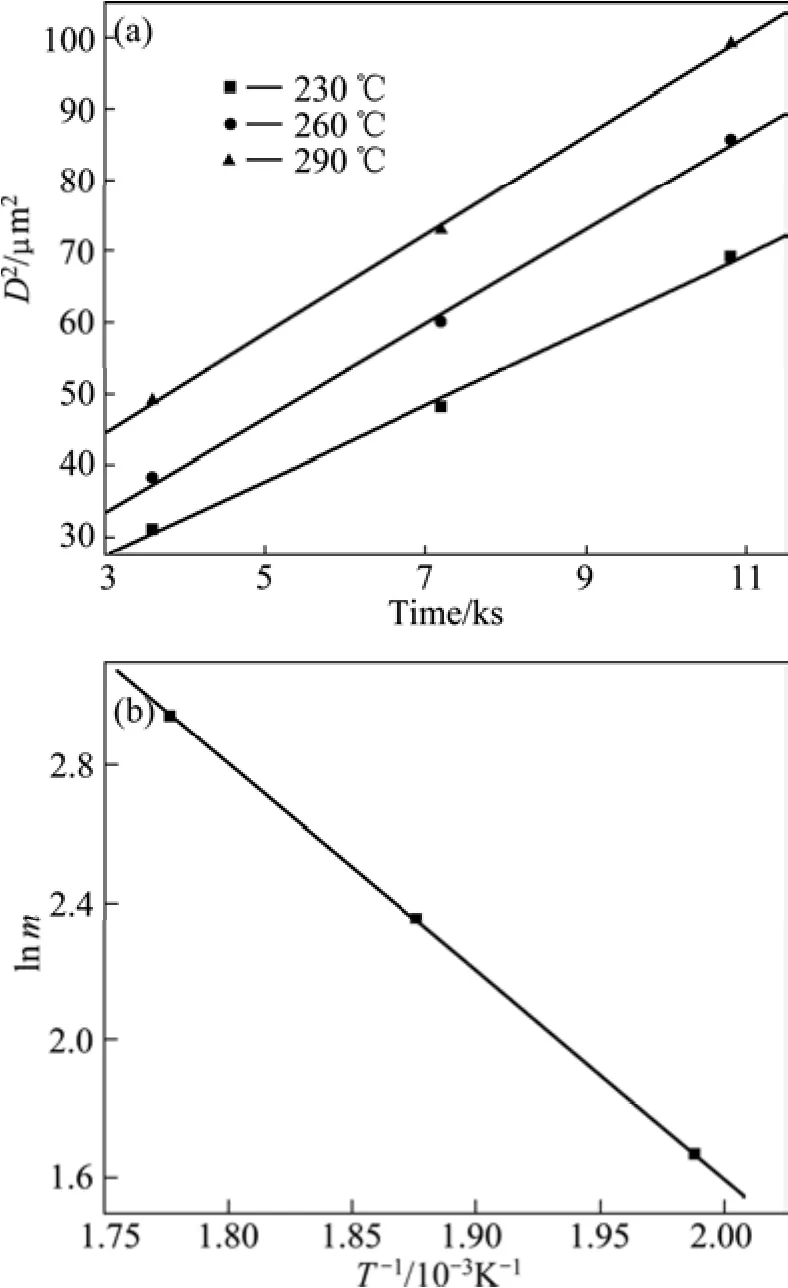

將表 1中的 D與 t的數值代入式(2),得 D2同 t的關系曲線如圖4(a)所示,線性擬合得出3條直線的斜率m1、m2和m3(不同退火溫度下合金的D2-t斜率)。將m代入式(2)得到:

將 m1、m2和m3的值取對數得到 lnm1、lnm2和lnm3,并作ln m與1/T關系曲線如圖4(b)所示。圖4中曲線的斜率為-Q/R,計算出蠕變激活能Q=49.9 kJ/mol。

圖4 合金再結晶退火晶粒尺寸與退火時間和溫度的關系Fig.4 Relationships among grain size and annealing time and annealing temperature

3 結論

1) Zn-1.0Cu-0.2Ti合金的再結晶溫度為 230 ℃左右。

2) Zn-1.0Cu-0.2Ti合金冷變形量為大于70%時,在230~290 ℃退火過程中,隨著退火溫度的升高和退火時間的延長,合金的晶粒逐漸長大。

3) 合金中第二相能夠抑制再結晶晶粒的長大。合金的再結晶晶粒長大動力學模型如下:

REFERENCES

[1] 郭天立, 楊如中, 陳 銳, 郭 杰. 鋅合金發展現狀述評[J]. 有色礦冶, 2001, 17(5): 37-40.

GUO Tian-li, YANG Ru-zhong, CHEN Rui, GUO Jie. Review of development of zinc alloy[J]. Nonferrous Mining and Metallurgy,2001, 15(5): 37-40.

[2] 譚 兵. 鋅銅鈦合金板帶材的試制與性能[J]. 冶金叢刊,1999(2): 37-39.

TAN Bing. Trial preparation and properties of Zn-Cu-Ti alloy [J].Metallurgical Collections, 1999(2): 37-39.

[3] 孫連超, 田榮璋. 鋅及鋅合金物理冶金學[M]. 長沙: 中南工業大學出版社, 1994: 409-454.

SUN Lian-chao, TIAN Rong-zhang. Zinc and zinc alloy physical metallurgy [M]. Changsha: Central South University, 1994:409-454.

[4] 彭曙光. 鋅銅鈦合金及其產業前景分析[J]. 湖南有色金屬,2003, 19(2): 35-37.

PENG Shu-guang. Zn-Cu-Ti alloy and its industry prospects [J].Hunan Nonferrous Metals, 2003, 19(2): 35-37.

[5] ZHANG Xiao-ge Gregory. Corrosion and electrochemistry of zinc [M]. New York: Plenum Press, 1996: 7-20.

[6] 沈保羅. 鋅基合金的性能特點及其在冶金行業中的應用[J].四川冶金, 1996(1): 63-65.

SHEN Bao-luo. Properties of Zinc-based alloy and its usage in Metallurgical industry [J]. Metallurgy of Sichuan, 1996(1):63-65.

[7] DONALD R, ASKELAND P, PHULE P. The science and engineering of materials [M]. 4th ed. Beijing: Tsinghua University Press, 2005: 315-357.

[8] HIMMEL L. Recovery and recrystallization of metals[M]. New York: Interscience Publishers, 1963: 199-223.

[9] 唐仁正. 物理冶金基礎[M]. 北京: 冶金工業出版社, 1997:149-270.

TANG Ren-zheng. The basis of physical metallurgy [M]. Beijing:Metallurgical Industry Press, 1997: 149-270.

[10] BOS C B , SCHNITGER H C, ZHANG X, et al. Influence of alloying elements on the corrosion resistance of rolled zinc sheet[J]. Corrosion Science, 2006, 48(9): 1483-1499.

[11] 宋余九. 金屬的晶界與強度[M]. 西安: 西安交通大學出版社,1986: 85-87.

SONG Yu-jiu. The grain boundary and strength of metals [M].Xi’an: Xi’an Jiaotong University Press, 1986: 85-87.

[12] MA D, LI Y, NG S C. Unidirectional solidification of Zn-rich peritectic alloy—I. Microstructure selection [J]. Acta Materialia,2000, 48(2): 419-431.

[13] 張喜民, 肖來榮, 溫燕寧, 耿占吉, 張宏嶺, 孫泉勝. 擠壓Zn-Cu-Ti合金組織及其力學性能[J]. 材料科學與工程學報,2010, 28(4): 1-7.

ZHANG Xi-min, XIAO Lai-rong, WEN Yan-ning, GEN Zhan-ji,ZHANG Hong-ling, SUN Quan-sheng. Microstructure and mechanical properties of extruded Zn-Cu-Ti alloy[J]. Materials Science and Engineering, 2010, 28(4): 1-7.

[14] WEGRIA J, FOCT J. Structural aspects of the bendability of zinc-copper-titanium alloys[J]. Mem Sci Rev Metall, 1984, 81(3):145-155.

[15] 毛衛民, 趙新兵. 金屬的再結晶與晶粒長大[M]. 北京: 冶金工業出版社, 1997: 181-195.

MAO Wei-min, ZHAO Xin-bing. Recrystallization and grain growth of metal [M]. Beijing: Metallurgical Industry Press, 1997:181-195.

Static recrystallization behavior of Zn-1.0Cu-0.2Ti alloy

XIAO Lai-rong1,2, ZHANG Xi-min1,3, WANG-Yan1, ZENG De-lu1, ZHANG Hong-ling1, LI Wei1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Key Laboratory of Non-ferrous Metal Materials Science and Engineering, Ministry of Education,Central South University, Changsha 410083, China)

Zn-1.0Cu-0.2Ti alloy were prepared by casting and rolling processes. The microstructures of alloy were investigated by SEM and TEM. The recrystallized grain size and Vickers hardness were measured after different annealing processes. The recrystallized grain growth model was founded. The influence of annealing temperature and annealing time on the recrystallization behavior of Zn-1.0Cu-0.2Ti alloy were studied. The recrystallization temperature of Zn-1.0Cu-0.2Ti is about 230 ℃ by measuring the hardness of alloy. The result shows that the recrystallized grain of Zn-1.0Cu-0.2Ti alloys grows with the increase of annealing temperature and time, while the growing rate decreases. The second phases CuZn4and TiZn15help to suppress the growth of the recrystallized grains.

Zn-1.0Cu-0.2Ti alloy; recrystallization; annealing; microstructure

TG146.2

A

1004-0609(2011)11-2775-05

國家科技支撐計劃資助項目(2009BAE71B00)

2010-08-25;

2010-11-22

肖來榮,教授,博士;電話:0731-88830137;E-mail: xiaolr@mail.csu.edu.cn

(編輯 龍懷中)