SURF游梁式抽油機舉升過程優化與柔性運行技術在衛星油田的應用

朱云龍:Michael M.Zhang:張志超

(1.安達市慶新油田開發有限責任公司;2.SURF ENTERPRISE INC.(CANADA);3.大慶試油試采分公司)

SURF游梁式抽油機舉升過程優化與柔性運行技術在衛星油田的應用

朱云龍1:Michael M.Zhang2:張志超3

(1.安達市慶新油田開發有限責任公司;2.SURF ENTERPRISE INC.(CANADA);3.大慶試油試采分公司)

為了改善抽油機泵效低、系統設備運行損耗嚴重以及系統效率低的現狀,2010年在衛星油田試驗推廣了SURF游梁式抽油機舉升過程優化與柔性運行技術,結果證明該技術可以滿足衛星油田的實際需要,能夠明顯地提高泵效及系統效率,實現抽油機井的供采平衡和降耗,并且可減少設備的損耗。

游梁式抽油機:SURF優化技術:泵效:柔性運行:降低能耗

D O I:10.3969/j.i ssn.2095-1493.2011.04.009

衛星油田共有游梁式抽油機井260口,平均泵效30%,機采耗能占生產用電的60%,系統效率14%,桿管偏磨以及斷脫比例各占檢泵井比例的15%和20%。為了改善目前抽油機井的基本現狀,2010年6月大慶慶新油田開發有限責任公司在衛星油田試驗應用了SURF舉升過程優化與柔性運行技術,并于2010年底通過了專家組項目驗收(專家組由來自大慶油田公司開發部、大慶油田采油工程研究院、大慶油田部分采油廠工程技術部門以及慶新公司的權威專家組成)。該技術提高了單井系統效率,降低了系統能耗,減少了機械磨損和損耗,延長了設備使用壽命,很好地滿足了油田機采井的工作需要。

1 技術背景與工作原理

在勻速驅動條件下,四連桿機構的根本屬性決定了游梁式抽油機地面設備負荷波動嚴重、桿柱受力條件差、容積泵效低和桿管間滑動磨損嚴重等,變速驅動可以在很大程度上彌補和克服這些缺陷。國際上對優化變速驅動研究始于上世紀70年代[1],經過30多年的發展,已經取得了長足的進展[2]。SURF游梁式抽油機舉升過程優化與柔性運行技術(簡稱SURF優化技術)是哈爾濱索菲電氣技術有限公司與SURF ENTERPRISE INC.(CANADA)合作的結晶,是為適應我國油田普遍存在的高含水低產液的特殊工況專門研發的一種技術,是一種不改變抽油機結構、通過以提升抽油機系統運行特性為中心目標的優化變速柔性驅動方式來實現全系統增效降損的綜合解決方案。

SURF優化技術以實現泵效最大化的運行過程為核心目標,通過本地微處理裝置對桿管柱進行結構動態力學分析,優化出以泵效最佳為目標、同時又滿足設備運行損耗小和桿柱的強度負荷與疲勞負荷都盡可能低等制約條件的光桿運行的速度分布方案,最后通過電動機的實時變速運行使優化方案得以實現:平均轉速(沖速)按供采平衡原則進行自適應調整;沖程內按泵效優化需求實施過程優化變速,并實現動液面追蹤和無液擊運行;依次實現井下泵效最大化、桿管柱和地面傳動系統負載最小化、系統運行柔性化等綜合效果。

2 應用情況

2.1 基本構成

實施SURF優化技術所需增加的設備由井口驅動控制柜(內含本地微處理裝置和電動機模糊過程驅動器)、曲柄位置傳感器及電動機角位置傳感器三部分組成(功能上分為本地微處理裝置、電動機模糊過程驅動器以及角度傳感器三部分)。不涉及防盜及穩定性等問題。

2.2 適用條件

現有的任何類型的游梁式抽油機設備,抽油機原結構和設備不做變更。電動機可以是新裝常規電動機,也可以繼續采用原配的任何類型電動機:包括異步、同步、高轉差、多功率、多速、異步啟動同步運行等。

2.3 選井情況

試驗選井6口井,基本情況為:日產液2.0~9.6 t,含水5%~80%;泵徑包括38 mm和44 mm,沉沒度為79~174 m;抽油桿組合包括三級桿組合和兩級桿組合;抽油機分為常規和雙驢頭,包括8型和10型兩種;電動機包括高轉差多速電動機、稀土永磁電動機、三相異步電動機,功率為15~30 kW。

2.4 試驗井試驗效果

2.4.1 產液量保持穩定,泵效普遍提高

6口井在安裝SURF裝置后,產液情況基本沒有變化,泵效普遍提高,6口井整體平均提高10.5個百分點,提高51.5%(表1)。

表1 6口試驗井泵效及產液情況

2.4.2 保持一定液面,沖速隨需降低而產量不降

6口井液面平均波動為23 m,最小液面波動為5 m,最大液面波動達到42 m;同時,6口井在產量保持穩定的前提下,平均沖速降低1.85 min-1,平均噸液少運行了540次。可見,在沒有井口或井下液面傳感器條件下,SURF系統裝置能夠根據井下供液量大小主動調整抽汲頻率,實現工作制度的自動調整,從而提高抽汲效率,減少機械損耗和電能損耗,減少了維修費用(表2)。

表2 6口試驗井液面及沖速情況

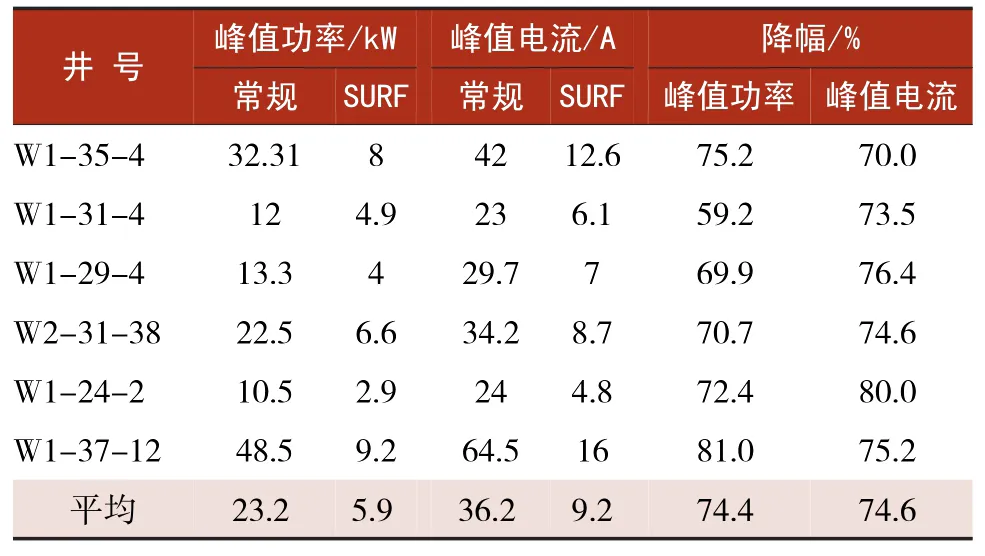

2.4.3 峰值功率和峰值電流均同時降低

使用SURF裝置后,6口井峰值電流平均降幅74.6%,峰值功率平均降幅74.4%;6口井啟機電流從零開始平穩變化,體現了柔性啟動、柔性運行的特點,減少了電動機機械特性硬對抽油機系統的不利影響;降低了抽油機系統的機械受力與損耗,降低了系統能耗(表3)。

表3 6口試驗井峰值功率情況

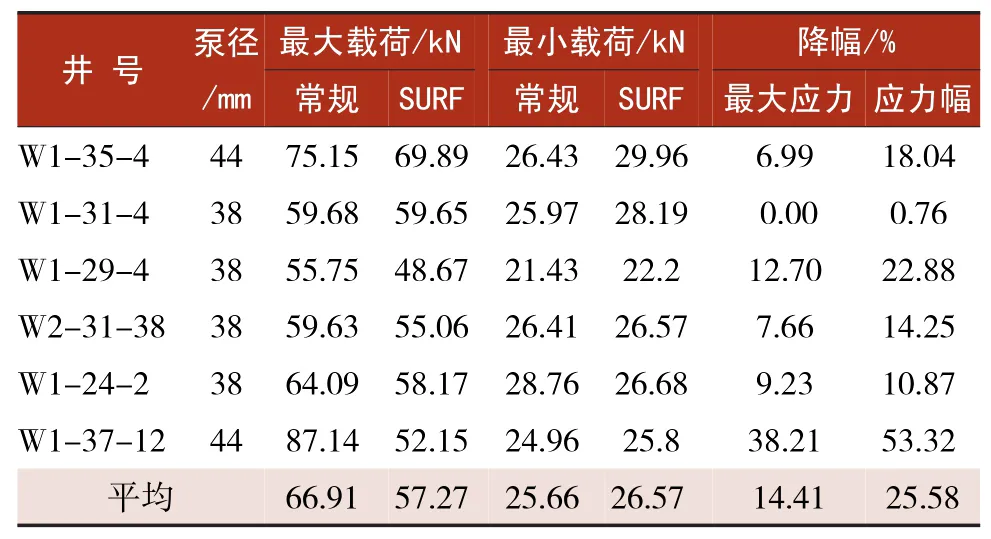

2.4.4 抽油桿柱的應力及應力幅降低

6口井最大應力及應力幅平均降幅分別為14.41%和25.58%。可見,通過柔性運行,可以降低抽油桿的疲勞損傷及偏磨程度,延長管桿壽命(表4)。

表4 6口試驗井載荷及應力情況

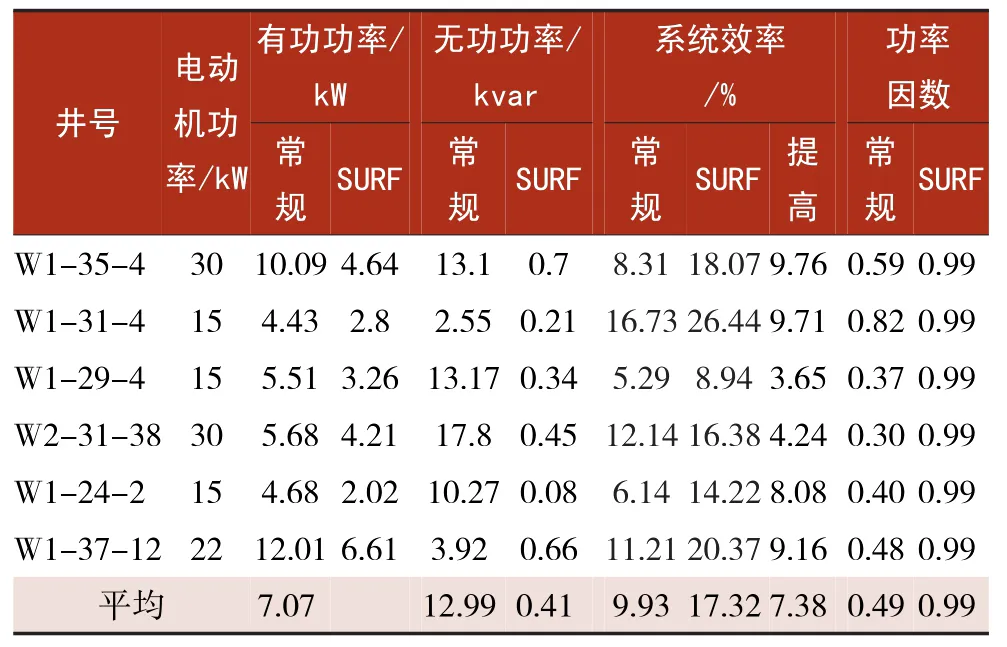

2.4.5 機采系統降耗

安裝SURF裝置后,6口井的系統效率整體平均提高了7.38個百分點,提高幅度74.56%;功率因數由試驗前的單井最高0.82提高到試驗后的0.99以上,取得了明顯的降耗效果(表5)。

表5 6口試驗井系統效率情況

3 經濟效益分析

從試驗數據看,6口井有功功率大幅降低,按此計算,6口井日降耗節電452 kW·h,按抽油機時率95%,即單井年運行346 d、電價為0.51元/(kW·h)計算,平均單井年可節約電費1.33×104元。同時,6口井抽汲次數平均減少了38%,減少了井下管桿泵的機械損耗,提高了系統壽命,延長了檢修期,減少了維修費用。按單井單次作業費用1.8×104元、材料費0.8×104元、單井檢泵周期900 d計算,年可節約成本3 800元。另外,由于延長檢修期,也減少了由于作業而影響的產油量。按單井日產1.5 t,作業前后影響5 d、油價每噸3 500元計算,年可減少損失約1.0×104元。綜合以上分析,單井年可創經濟效益2.7×104元(高壓供電線路、變壓器等產生的連鎖性節電效果,節能配套節資除外)。

4 結論

(1)SURF優化技術能夠在保持產液量不變的前提下,保持相對穩定的液面,隨需調整抽汲次數,提高泵效,降低峰值功率、峰值電流以及管桿的疲勞程度,從而減少了整個抽油系統各部分的能耗和設備損耗。

(2)SURF優化技術性能穩定,不涉及防盜,年保守經濟效益為2.7×104元,經濟效益較好。

(3)SURF優化技術對抽油機及電動機的組合沒有任何限制,如果采用標準常規游梁式抽油機與Y系列電動機組合,將具有更大的節資潛力。

[1]David R Skinner.SPEED CONTROL:美國,UDP4145161[P].1979-03-20.

[2]欒國華,馮華健.應用電動機變速運動優化機抽井的產液量[J].國外油田工程,2008,24(11):22-26.

朱云龍,2006年畢業于大慶石油學院,助理工程師,從事采油工程技術研究工作,E-mail:wxzyl@petrochina.com.cn,地址:大慶慶新油田開發有限責任公司地質工藝研究所,151413。

2011-03-20)