外圍油田單管不加熱集輸現場試驗探討

呂勇明(大慶油田有限責任公司第九采油廠)

外圍油田單管不加熱集輸現場試驗探討

呂勇明(大慶油田有限責任公司第九采油廠)

大慶外圍油田屬于高寒地區的低滲透油田。近年來,為了降低地面建設投資,主要采用樹狀電加熱集輸工藝,但是隨著工藝的推廣,耗電量猛增,節能降耗成為一大難題。為了進一步優化集輸工藝,降低能耗,開展了高寒地區不加熱集輸現場試驗。試驗主要采用單管通球加電加熱保駕流程,在敖古拉油田開展了現場試驗。通過現場試驗和理論計算,分析了高寒地區單管不加熱集輸工藝的適用性。分析表明,在合理安排通球周期的情況下,單管不加熱集輸工藝可以應用于高寒地區較高產量的油井和區塊,為今后油田集輸工藝的發展探索了一條新的途徑。

高寒地區 單管不加熱集輸 現場試驗 敷古拉油田

D O I:10.3969/j.i ssn.2095-1493.2011.04.003

為了進一步優化高寒地區不加熱集輸工藝,從根本上降低單管集輸工藝能耗,在敖古拉油田開展了外圍油田單管不加熱集輸現場試驗。

1 試驗工藝

原油采出地面后,由于環境溫度的影響,析出的大量蠟附著在輸油管內壁上堵塞輸油管線,單管不加熱集輸工藝不僅解決了這個問題,而且利用了剩余能量。

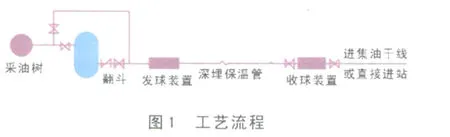

工藝采用不加熱不摻水的集油工藝,一般不設集油閥組間,油井產液在井口經過翻斗計量后進入發球裝置。油井產液通過深埋保溫管匯入集油干線,各油井支線分別掛到干線上,通過幾條干線把油井產液集輸至轉油站或集中處理站。

工藝需要定期通球。在投球時,通過手動或自動控制發球裝置的閥門,將配套的通管球投入到管線中,以產液自身壓力推動通管球運動到收球裝置;通球完成后,將收球裝置的旁通閥門打開,產液直接進入集油干線,而通管球在關閉收球裝置前后閥門的情況下可以從收球裝置中取出。工藝流程見圖1。

2 現場試驗

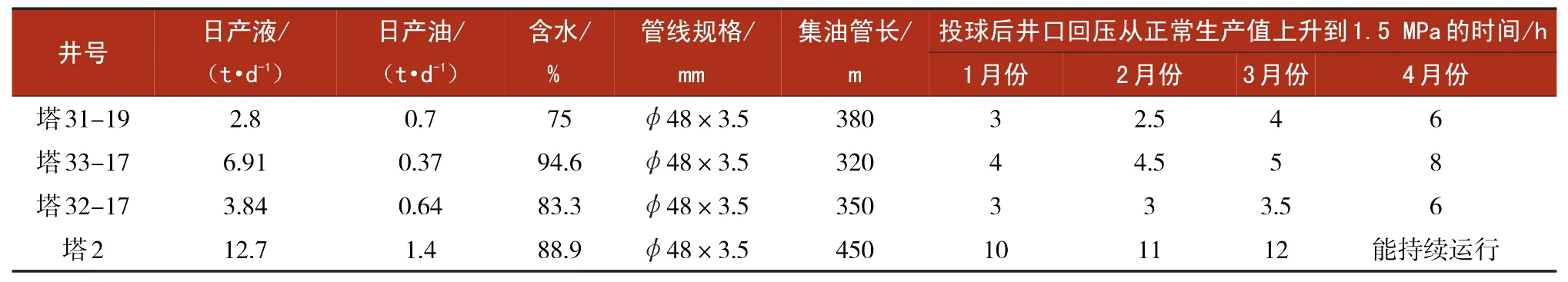

敷古拉油田屬于高寒地區典型的三低油田,在油田選擇5口井進行了單管通球加電加熱保駕流程改造。對其中4口單井進行了多次現場試驗,目前運行良好。現場試驗數據見表1。

從表1可以看出:塔31-19和塔32-17的產液量為3~4 t/d,投球后井口回壓從正常生產值0.6~0.8 MPa上升到1.5 MPa的時間,在1、2月份僅有2~3 h,隨著環境氣溫升高,3月份可以延長到3.5~4 h,4月份可以到6 h;塔33-17的產液量約7 t/d,投球后井口回壓從正常生產值0.6~0.8 MPa上升到1.5 MPa的時間,在1、2月份僅有4~4.5 h,隨著環境氣溫升高,3月份可以延長到5 h,4月份可以到8 h。雖然通球能夠保持一定時間的正常生產,但是并不能滿足生產需要,所以這幾口井均不適用通球工藝。塔2的產液量為12.7 t/d,投球后井口回壓從正常生產值0.6~0.8 MPa上升到1.5 MPa的時間,在1、2月份有10~11 h,隨著環境氣溫升高,在3月份可以延長到12 h,在4月份投球后可以達到持續運行。所以,認為塔2適用通球工藝,但在冬季需要提高通球次數(每天2~3次)。

總之,單井產量越高,投球后井口回壓從正常生產值上升到1.5 MPa的時間越長,反之亦然;環境溫度越高,投球后井口回壓從正常生產值上升到1.5 MPa的時間也越長,反之亦然。所以,在合理安排通球周期的情況下,單管不加熱集輸工藝可以應用于高寒地區較高產量的油井和區塊。

表1 試驗情況統計

3 理論計算

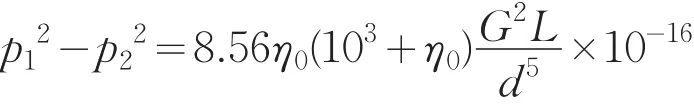

通過軟件計算主要運行參數,分析單管不加熱集輸工藝應用的可行性。油氣混輸水力計算經驗公式[1]如下:

式中:

p1、p2——管線起點、終點壓力(絕對),MPa;

η0——工程標準狀態下的氣油(液)比,m3/t;

G——液相(原油)質量流量,t/d;

d——管線內徑,m;

L——管線長度,km。

該公式適用于一定條件下,實踐證明,當混輸流速在1~1.5 m/s以下、原油含水較高時,計算值偏低。由于混輸管線流動規律的復雜性,至今仍無“萬能”的計算公式來準確計算,特別是低于凝固點以下的水力計算,還有待于進一步研究。一般設計上取最大井口回壓為1.3~1.5 MPa(計算值)。按此經驗公式計算,塔2井井口回壓僅為0.51 MPa,而實際壓力為0.6~0.8 MPa,說明計算值偏低。

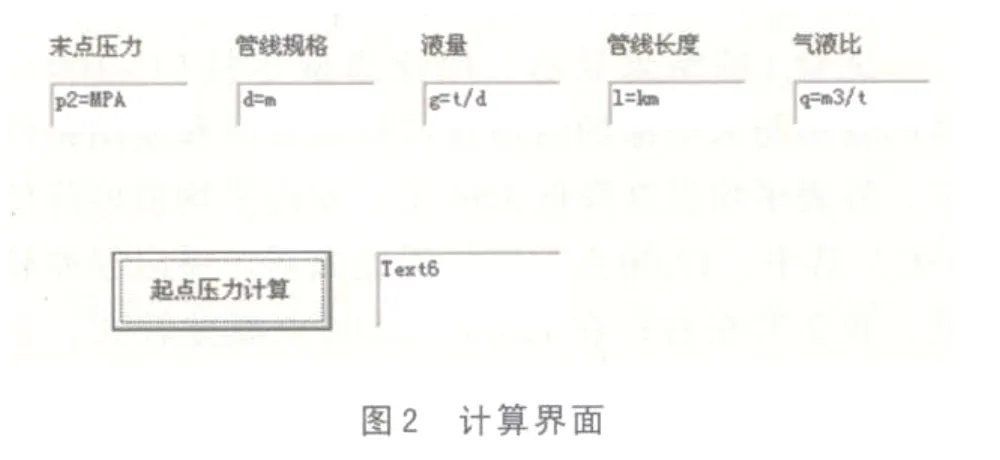

設計計算界面如圖2所示。

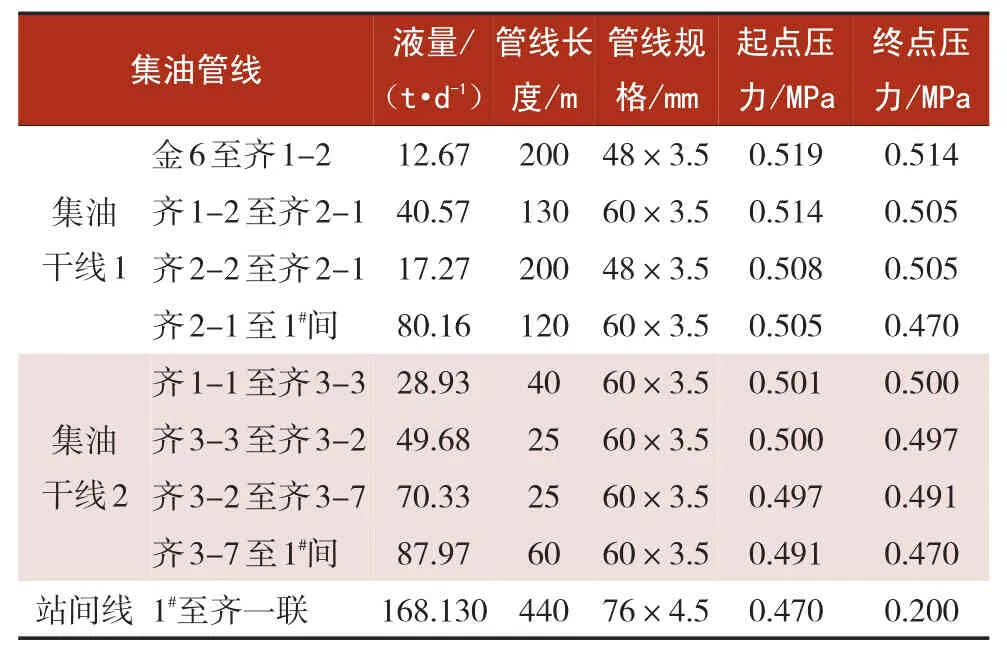

以齊家油田為例,進站壓力定為0.2 MPa,計算結果見表2。

從表2可以看出,理論計算端點井井口回壓約為0.5 MPa,能夠滿足集輸要求,結合前期試驗,認為單管不加熱工藝可以在齊家油田應用。

管線采用深埋敷設,溫降較低,管線全程溫度在20℃左右,由于定期通球可以保證管線正常運行,在此不考慮熱力條件的影響。

表2 齊家油田集油管網各節點壓力計算結果

目前,該工藝在敖古拉油田應用5口井,新肇油田1口井。采用該工藝后,可以取消單管集油工藝的電加熱器設置。以敖古拉油田5口井為例,與電加熱流程相比,年節電約9.07×104kW·h,年節省用電費用5.4×104元;與摻水流程相比,年節省摻水量約19 440 m3,年節氣80 947 m3,年節電19 400 kW·h,年節省運行費用10.1×104元。若應用到采油九廠使用摻水流程產量大于15 t/d的75口油井,年節氣121.4×104m3,年節電29.2×104kW·h,年節省運行費用136.4×104元。

4 認識

(1)單管不加熱集輸工藝現場試驗表明,在管線長度、管線規格等其他條件相同的情況下,該工藝不適合低產井或平臺的應用,主要適用于產液量較高的油井或平臺。

(2)原油性質和含水率對工藝的影響和井口回壓變化規律,還需要進一步深入研究。

(3)單管不加熱集輸工藝在高寒地區油田中的應用,對于進一步優化集輸工藝、做好節能降耗工作具有一定指導意義。

[1]苗承武,江士昂,程祖亮,等.油田油氣集輸設計技術手冊[M].北京:石油工業出版社,1995.

呂勇明,2006年畢業于西南石油大學,助理工程師,從事規劃設計工作,E-mail:lvyongming@petrochina.com.cn,地址:大慶油田第九采油廠規劃設計研究所油氣集輸室,163853。

2011-03-20)