100×104t/a柴油加氫改質裝置節能降耗的技術改造

張力志 劉帥 付堯 朱強(錦西石化分公司)

100×104t/a柴油加氫改質裝置節能降耗的技術改造

張力志 劉帥 付堯 朱強(錦西石化分公司)

介紹了錦西石化柴油加氫改質裝置的運行情況,并對技術改造前后裝置的運行情況進行了對比。結果表明,經過改造后裝置運行平穩,產品硫含量滿足歐Ⅲ和歐Ⅳ標準,產品質量提高的同時綜合能耗大大降低。

柴油 加氫改質裝置 運行情況 技術改造

D O I:10.3969/j.i ssn.2095-1493.2011.05.011

加氫裂化、加氫精制、催化重整和催化裂化等作為二次加工過程,其主要目的是提高輕油收率和產品質量[1]。同時隨著人們環境意識的提高,環境保護已越來越受到關注。發展環境友好型技術和向社會提供環境友好型產品,已是我國石化行業責無旁貸的任務[2]。在燃料油加氫脫硫方面最為有效的手段就是研制具有高活性和高選擇性的加氫脫硫催化劑和開發新的加氫工藝。

錦西石化公司的100×104t/a柴油加氫改質裝置由洛陽石化工程公司設計,并于2002年7月一次開車成功,到目前為止裝置已經安全運行將近9年。文中詳細介紹了柴油加氫改質裝置生產過程中遇到的問題、所進行的技術改造、產品質量的提高和綜合能耗下降等方面的情況。

1 柴油加氫改質裝置概況

1.1 裝置的設計

柴油加氫改質裝置主要分為反應和分餾兩部分,裝置的設計規模是100×104t/a,年開工時間為8000 h。主要原料是催化柴油和直餾柴油,二者以2∶1的比例調合做為加氫原料,主要產品為柴油、航煤和石腦油。

1.2 裝置運行過程中出現的問題

加氫改質裝置在開車后,運行中面臨的主要問題有:

(1)裝置原設計分餾塔汽提介質是1.0 MPa過熱蒸汽,目的是降低塔內油氣分壓,利于氣液分離,保證柴油閃點合格。根據實際的運行情況,柴油閃點質量過剩,同時分餾塔由于用蒸汽作汽提產生大量的含硫污水,對環境也產生很大影響。另外,裝置原設計有富氫氣脫硫部分,高分廢氫低分氣及加氫精制的高分廢氫經脫硫后并入瓦斯系統,作為燃料氣進行回收利用。此次將脫硫后的富氫氣引出一段代替分餾塔的汽提蒸汽,以達到節能降耗的效果。

(2) 裝置分餾塔頂原設計當塔頂壓力過高時向火炬放空,增加了加工損失,浪費了大量燃料,且裝置內脫硫化氫塔底重沸爐(F1102)因熱負荷較大,能耗較高。如果將分餾塔頂氣由放火炬改入F1102的低壓火嘴后,可以降低損失,減少燃料消耗,同時達到了環保要求。

(3) 裝置脫硫化氫塔設計進料溫度為209℃,而實際運行中進料溫度只能達到170℃,嚴重影響脫硫化氫塔的正常運行,給生產操作增加了難度;塔底重沸爐超負荷運行,瓦斯消耗量大,塔精餾段氣、液相負荷小,不能建立連續穩定的回流。并且進料溫度低導致在塔內硫化氫的脫除率達不到要求,使硫化氫被帶到了主分餾塔,不但增加了后路管線和塔頂空冷器的腐蝕,影響安全生產,而且還使分餾塔的污水硫化氫含量高,不能達到直接排放標準。

(4) 裝置分餾塔的進料加熱爐(F1103)出入口溫度為302℃和271℃,由于分餾塔分兩個側線抽出,而且塔底產品柴油閃點質量過剩,所以F1103可以降溫操作直至停用,以達到節能降耗的目的。

(5)裝置原設計原料油分別與航煤換熱器(E1111)、航煤餾分油換熱器(E1112)、柴油換熱器(E1110)換熱。但裝置開工后由于航煤后精制系統沒有投產,所以E1111因沒有熱介質,處于閑置狀態。而分餾塔的航煤餾分油的熱量沒有進行完全換熱就到了空冷器,造成空冷入口溫度超高,夏天有時航煤出裝置溫度超工藝卡等問題。如果把這一部分熱量回收利用,不但可以使航煤空冷器的負荷降下來,解決航煤出裝置溫度偏高等問題,還可以達到降低裝置綜合能耗的目的。

(6)裝置原設計有D1117(裝置放空罐)及D1118(裝置地下污油槽)兩個污油罐,其中D1118內的污油按設計由P1115送至D1117,然后由D1117底污油泵P1114外送出裝置,而且D1117(裝置放空罐)底污油泵僅有1臺,沒有備用泵;所以,當污油泵P1114出現故障時,將給裝置的安全生產帶來隱患。尤其是當原料油較臟時,原料油過濾器沖洗后的污油不斷送入放空罐,其液位將迅速上漲;如果不能及時外送將造成罐內液體串入火炬系統,造成火炬系統帶液事故,而且一旦操作波動壓力、超高時會因放空系統堵塞無法排放,很有可能造成裝置的非計劃停工。

(7) 加氫改質原料油泵(P1101B)為國產泵,雖然原料泵運行良好,但該泵最大的問題是耗電量較大;同時為了滿足生產需要,原料泵出口流量控制閥只能打開53%左右,這就增加了泵和電動機的負荷,加大了管道沖刷,減少了泵和電動機的使用壽命。

(8)裝置共有51條工藝伴熱線。原來采用1.0 MPa蒸汽給汽伴熱。由于伴熱線管線老化,加上蒸汽溫度和壓力較高,因此經常導致伴熱管線蒸汽大量泄漏,影響了裝置的正常生產,同時也增加了裝置的能耗。

2 柴油加氫改質裝置技術改造

2.1 分餾塔蒸汽汽提改為氫氣汽提

2003年,在裝置原設計的富氫氣脫硫化氫塔壓力控制閥前引一條管線至分餾塔汽提蒸汽控制閥前,將蒸汽汽提改為氫氣汽提。由于氫氣不會象蒸汽一樣可以冷凝,勢必會增大分餾塔頂的氣相負荷,為了保證塔頂壓力的控制,對塔頂壓力控制閥進行了擴徑,由DN40擴到DN80。脫硫后富氫氣在改造前進入瓦斯系統作為燃料燒掉,改造后同樣是進入加熱爐作為燃料燒掉,所以在沒有增加成本,并且因蒸汽汽提停掉后不再產生污水,停了1臺污水泵。改造后每年可節約蒸汽7560 t,停運污水泵后每年節電6.54×104kW·h。

2.2 分餾塔頂低壓瓦斯回收利用

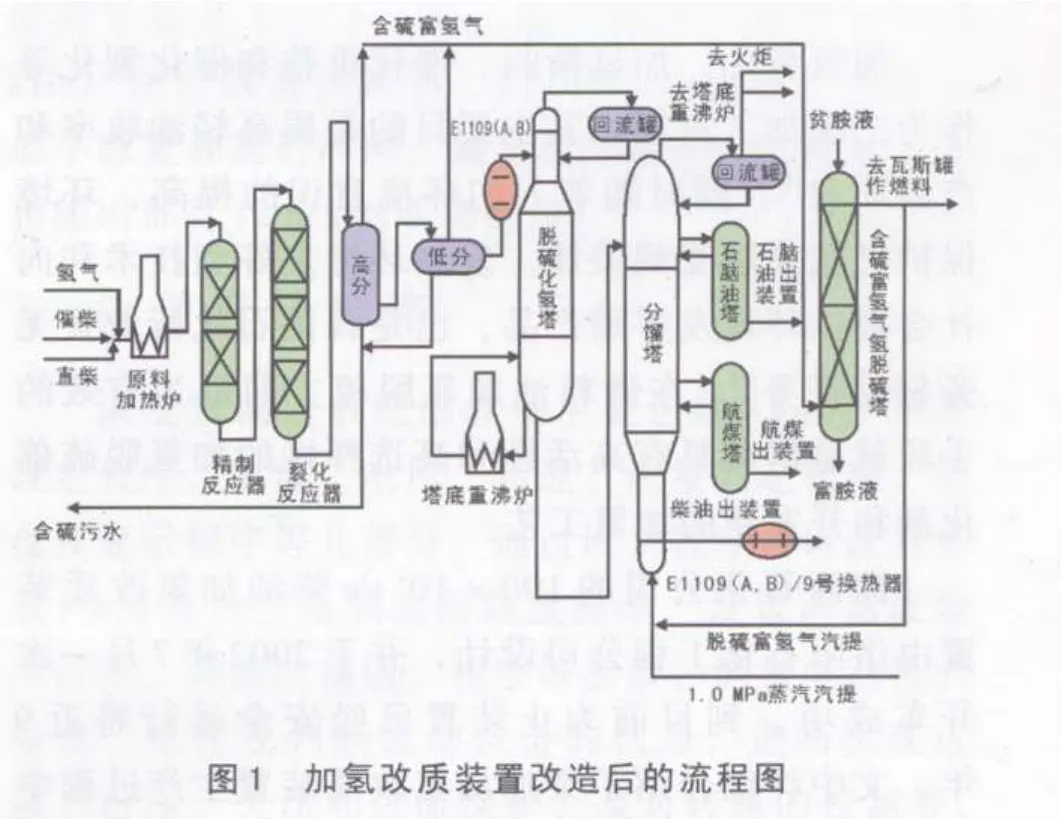

針對分餾塔頂直接排放火炬問題,采取分餾塔頂回流罐放空線增加一條線,連接至脫硫化氫塔塔底重沸爐處,在爐底添加6個低壓火嘴,見圖1。當分餾塔頂壓力超高后,可通過此管線將塔頂放空氣引入脫硫化氫塔塔底重沸爐處點燃;同時,可以根據爐出口溫度情況適當關小脫硫化氫塔塔底重沸爐各主火嘴根部閥的開度,必要時可關閉部分主火嘴,使操作更加靈活而且還減少了向火炬的排放廢氣量,減少了環境污染。根據標定數據計算,分餾塔頂放空氣密度為0.5152 kg/m3,分餾塔頂氣排量約200 m3/h,一年可減少損失865.536 t。

2.3 脫硫化氫塔進料流程工藝

針對脫硫化氫塔操作困難問題,2004年進行了工藝優化,增加2臺串聯浮頭式換熱器(E1109A,B),讓硫化氫塔進料走管程,分餾塔底的柴油走殼程。增加換熱器之后,脫硫化氫塔的操作情況明顯好于改造前,各參數趨向于設計數據,塔的操作難度降低,可以建立連續穩定的回流,硫化氫和干氣的脫除率明顯增加。同時柴油入空冷器的溫度也降低了30℃,解決了柴油空冷器超負荷的問題,柴油出裝置溫度也達到了工藝卡要求。此項優化每年可節約燃料油1670.8 t,同時在冬季少開1臺空冷風機柴油出裝置溫度完全滿足工藝要求,年節電9.24×104kW·h。

2.4 裝置停用分餾塔進料加熱爐

2005年5月,加氫改質裝置在處理量不變的情況下,逐漸降低分餾塔進料溫度,并及時分析柴油產品質量。當分餾塔進料加熱爐(F1103)主火嘴、低壓火嘴全部熄滅的情況下,進料溫度由275℃降到238℃時,仍然可以保證柴油產品質量合格。實踐證明F1103可以熄火停用。停用F1103不但可以取得優化操作與節能降耗的經濟效益,而且還可以取得減少煙氣排放,保護環境的社會效益。F1103停用后,每年可節約燃料5.36 t,節電15.5×104kW·h。

2.5 航煤餾分油低溫余熱回收流程

通過原料油與航煤餾分油換熱,原料油預熱溫度提高了25℃左右,航煤餾分油入空冷的溫度降低了40℃,這部分熱量得到有效回收,降低了裝置的燃料氣消耗,每年節約燃料974.4 t。同時航煤餾分油入空冷溫度降低后,冷卻負荷減少,冬季時開1臺空冷風機就可以滿足工藝要求,每年節約電量9.24×104kW·h。

2.6 污油流程

將P1115出口線由去D1117改為去裝置污油總線,該技改措施解決了污油泵故障時放空罐液位超高,放空線后路堵塞導致裝置無法正常放空這一問題。改造后每年可節電2.31×104kW·h。

2.7 原料泵P1101B增上變頻器

2010年,裝置將原料泵P1101B安裝上變頻器,采用廣州智光電氣股份有限公司的6000 V型號為ZINVERT-A5H1250/06Y的高壓變頻器。安裝變頻器后,原料泵P1101B出口壓力由變頻以前的15 MPa下降到11 MPa左右,功率降到600 kW左右,大大降低泵和電動機的負荷,并延長泵和電動機的檢修周期和使用壽命,減少了管道的沖刷,而且泵出口流量閥開度增大到83%左右。此項每年可節電145.2×104kW·h。

2.8 裝置將蒸汽伴熱改為水伴熱

熱水伴熱替代傳統的蒸汽伴熱在多個煉廠已經得到成功應用,經實踐檢驗效果良好,節能降耗效益明顯。2009年,利用廠西系統水伴熱余量,并根據供暖系統上水、回水原理,將裝置內51條蒸汽伴熱線改造成水伴熱,并增加伴熱閥門組4處,不僅節約了蒸汽,而且方便的日常管理。每年冬季伴熱期可節約蒸汽1.248×104t。

3 裝置改造后的運行情況

3.1 裝置改造后的能耗對比

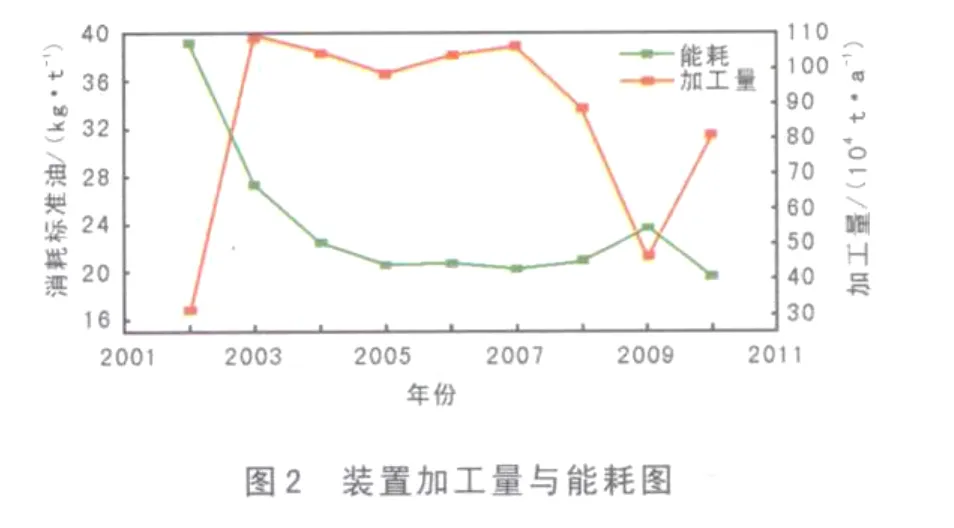

2004年至2010年間,對加氫改質裝置進行了幾項較大的技術改造,裝置運行水平和能耗有了較大的改善,見圖2。從圖2可以看出,經過技術改造之后裝置的能耗有較大的下降,一般來說,煉油裝置的能耗隨著處理量的增大而降低,處理量越大單位能耗越小。2003年為裝置處理量最大的一年,達到108.94×104t,能耗為27.26 kg/t(以標準油計)。而2003年后,裝置處理量再沒有超過108.94×104t,但能耗卻一直維持在19.6~24 kg/t(以標準油計)之間,說明加氫改質裝置的技術改造是成功的。

3.2 裝置改造后主要操作參數的變化

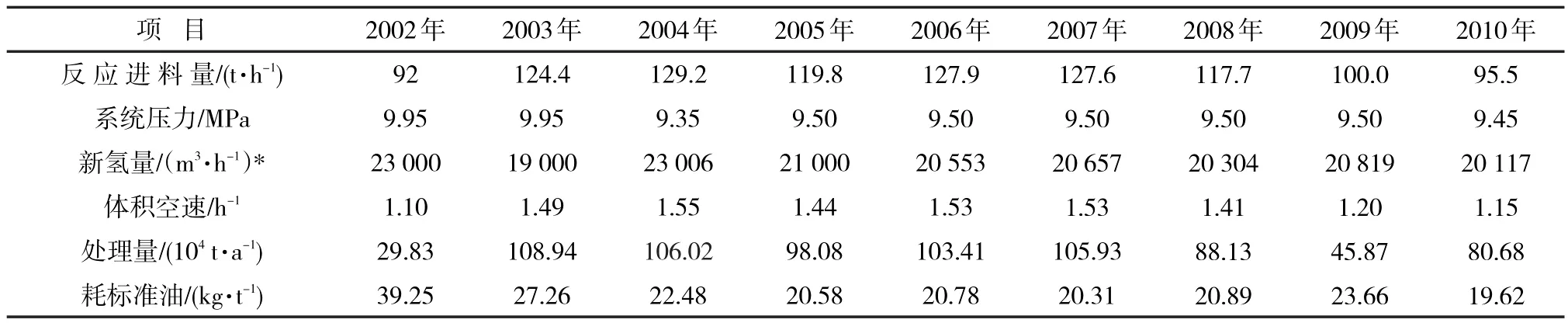

2002—2010年運行9年時間的年平均操作參數見表1。從表1可以看出,柴油加氫改質裝置運行良好,裝置的原設計操作壓力為10.0 MPa,原設計進料量為125 t/h,原設計空速為1.5 h-1。柴油加氫改質裝置在開車的前2年(2002年和2003年)操作壓力為9.95 MPa,接近設計壓力,但是這需要2臺氫氣壓縮機同時運行才能達到9.95 MPa的壓力;為了節能降耗,同時滿足產品合格的需要,經過車間論證運行1臺氫氣壓縮機也能滿足生產需要。經過車間標定和長期生產超負荷運轉可以看出,該裝置最大處理量可達到152 t/h,超過設計處理量27 t/h,空速比設計空速高0.3 h-1時也能順利生產;2003年裝置創紀錄加工原料油108.94×104t,比設計量高出近9×104t。通過改造,裝置能耗(除2009年外,2009年處理量低導致能耗較高)逐年下降,2010年達到歷史最低水平,為19.62 kg/t(以標準油計)。

表1 主要操作參數

柴油加氫改質裝置的主要產品為柴油、石腦油和航煤。在裝置主要操作參數變化較大的情況下,產品的性質變化不大,柴油與航煤產品的硫含量能達到歐Ⅳ標準,汽油產品在催化劑活性初期能達到歐Ⅳ標準,到催化劑活性末期只能達到歐Ⅲ標準。

4 結論

經過技術改造后裝置能耗大大降低,每年為企業節約了大量的動力消耗,并且能夠生產硫含量滿足歐Ⅲ和歐Ⅳ標準的柴油、航煤和石腦油,為企業創造了可觀的經濟效益。

[1]金德浩,劉建暉,申濤.加氫裂化裝置技術問答[M].北京:中國石化出版社,2006:77-103.

[2]方向晨.加氫精制[M].北京:中國石化出版社,2006:15-16.

張力志,畢業于撫順石油學院,工程師,從事煉油生產與管理工作,E-mail:zhanglzl@petrochina.com.cn,地址:葫蘆島市連山區新華大街42號錦西石化制氫加氫車間,125000。

2011-05-25)