注水開發(fā)油田節(jié)能降耗方法探討

付良壁 滿立麗(大慶油田有限責(zé)任公司第二采油廠)

注水開發(fā)油田節(jié)能降耗方法探討

付良壁 滿立麗(大慶油田有限責(zé)任公司第二采油廠)

注水開發(fā)油田中的節(jié)能有著巨大的潛力和廣闊的前景。它涉及到開發(fā)地質(zhì)、注水工藝、地面流程、井下作業(yè)及注采管理等方方面面,是一個(gè)系統(tǒng)工程。以大慶油田采油二廠某作業(yè)區(qū)2008年為例,通過有效注水;采用節(jié)能新技術(shù)、新工藝、新設(shè)備進(jìn)行節(jié)能改造;完善節(jié)能管理制度;優(yōu)化集輸工藝流程,從油田開發(fā)、集輸系統(tǒng)、機(jī)采管理等方面來探尋油田節(jié)能之路。

注水 集輸 無效循環(huán) 節(jié)能

D O I:10.3969/j.i ssn.2095-1493.2011.05.002

油氣田生產(chǎn)主要能源消耗為電力、原油、天然氣、原煤和重油等,其中電力、原油和天然氣占油氣田企業(yè)能源消耗總量的比例超過90%。這3種能源的消耗主要集中在油氣田的采油系統(tǒng)、注水系統(tǒng)、集輸和處理系統(tǒng)、熱采鍋爐等耗能環(huán)節(jié)。在注水開發(fā)油田中,從開發(fā)地質(zhì)的角度來看,節(jié)能的核心是做到有效注水并不斷提高水驅(qū)油效率,而減少低效無效循環(huán)注水是有效注水的關(guān)鍵。同時(shí)在機(jī)采設(shè)備、管理制度、集輸能耗等方面也存在很大的節(jié)能潛力。作業(yè)區(qū)通過精細(xì)節(jié)能挖潛,落實(shí)節(jié)能技術(shù)措施,提高了油田開發(fā)效益,取得了較好節(jié)能效果,全區(qū)節(jié)電506.76×104kW·h,節(jié)氣316.25×104m3。 下面將從注入到采出再到集輸全面闡述注水開發(fā)油田節(jié)能降耗方法以及取得的效果。

1 有效注水,控制低效無效循環(huán)

從油田開發(fā)角度講,節(jié)能的主要途徑是減少低效無效循環(huán)注水,提高注入水的利用效率,控制低效無效產(chǎn)液。

1.1 注水井節(jié)能措施

注水井節(jié)能措施主要包括調(diào)剖、控水、低注井冬停夏注、周期注水。通過對(duì)注水井采取一系列措施,取得了以下效果:

(1)細(xì)分控制注水,通過細(xì)分注水層段,控制高含水層注水量,減少低效無效循環(huán)。在高含水井區(qū)細(xì)分控水31口井,日實(shí)際注水減少561 m3,累計(jì)控制無效注水20.4765×104m3,井區(qū)連通的采油井累計(jì)少產(chǎn)水 7.5925×104t[1]。

(2)通過開展周期注水,調(diào)整平面矛盾,減少無效注水。2005—2008年在作業(yè)區(qū)基礎(chǔ)井網(wǎng)開展周期注水8口井,累計(jì)少注水78.7686×104m3,井區(qū)油井累計(jì)增油1.8754×104t。

(3)注水井淺調(diào)剖,調(diào)整層間矛盾,減少無效注水。對(duì)5口基礎(chǔ)井網(wǎng)注水井實(shí)施了淺調(diào)剖,累計(jì)控制無效注水0.438×104m3,井區(qū)連通的采油井累計(jì)少產(chǎn)水0.584×104t。

(4)對(duì)低注井冬停夏注,共實(shí)施23口井,累計(jì)少注水1.25×104m3。

1.2 采油井節(jié)能措施

采油井節(jié)能措施主要包括堵水、封竄、轉(zhuǎn)注、關(guān)井、調(diào)參、間抽。通過對(duì)采油井采取一系列措施,取得了以下效果:

(1)油井堵水,油井堵水是控制無效、低效產(chǎn)液的一項(xiàng)直接而有效的措施。在高含水高產(chǎn)液層段以及聚驅(qū)開采層段,水驅(qū)采油井堵水7口,累計(jì)少產(chǎn)水7.0528×104m3。

(2)對(duì)參數(shù)較高的低沉沒度采油井,調(diào)小參數(shù)。共調(diào)小參數(shù)23口井,平均單井沉沒度上升59 m,泵效上升2.5%。

2 采用新工藝、新技術(shù)、新設(shè)備進(jìn)行節(jié)能技術(shù)改造

2.1 更換節(jié)能電動(dòng)機(jī)

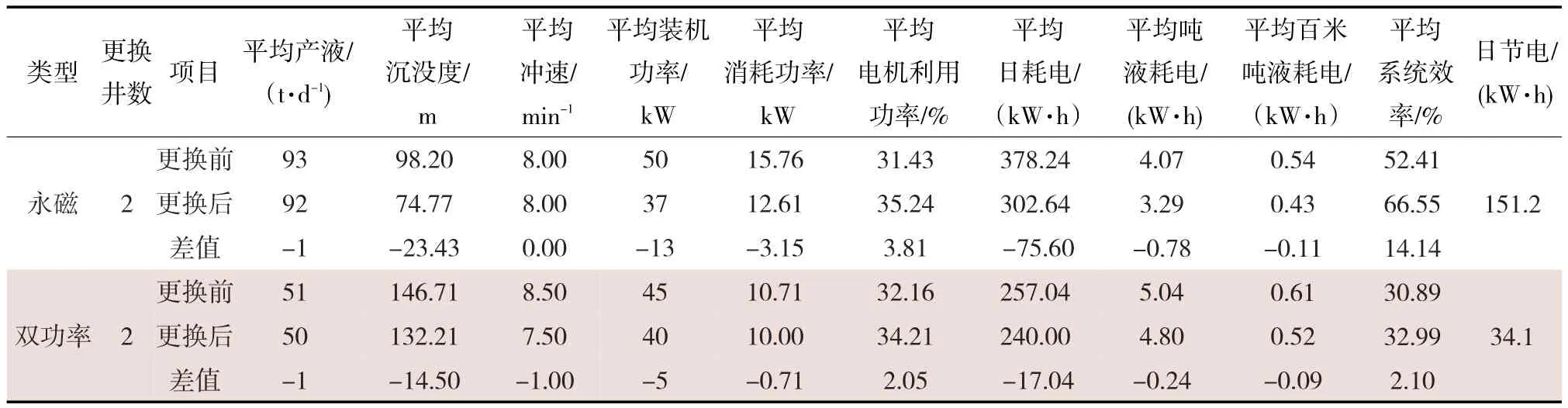

2008年,全區(qū)更換節(jié)能電動(dòng)機(jī)4臺(tái),其中永磁節(jié)能電動(dòng)機(jī)2臺(tái)。更換前后對(duì)比,裝機(jī)功率由50 kW降至37 kW,下降了13 kW;平均消耗功率由15.76 kW降至12.61 kW,下降了3.15 kW;平均系統(tǒng)效率由52.41%升至66.55%,上升了14.14個(gè)百分點(diǎn);平均百米噸液耗電由0.54 kW·h降至0.43 kW·h,下降了0.11 kW·h,日節(jié)電151.2 kW·h。

更換雙功率電動(dòng)機(jī)2臺(tái)。更換前后對(duì)比,裝機(jī)功率由45 kW降至40 kW,下降了5 kW;平均消耗功率由10.71 kW降至10.00 kW,下降了0.71 kW;平均系統(tǒng)效率由30.89%升至32.99%,上升了2.10個(gè)百分點(diǎn);平均百米噸液耗電由0.61 kW·h降至0.52 kW·h,下降了0.09 kW·h,日節(jié)電34.1 kW·h。詳見表1。

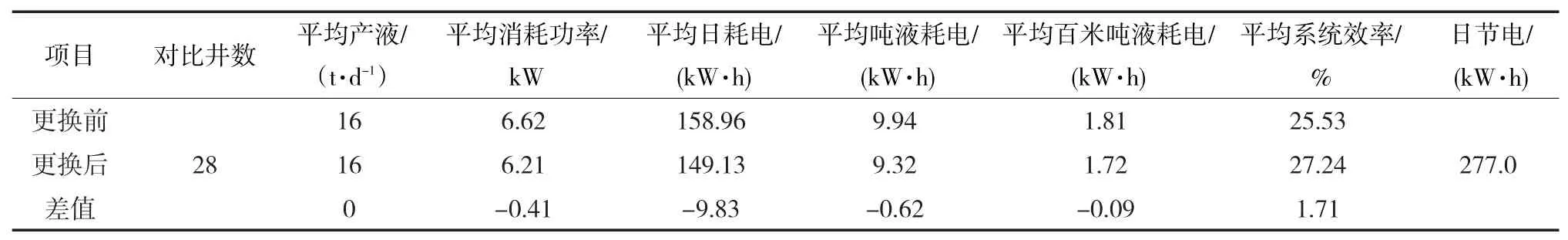

2.2 更換節(jié)能控制箱

針對(duì)角星轉(zhuǎn)換降壓技術(shù)利用率低的問題,經(jīng)理論計(jì)算及現(xiàn)場試驗(yàn)總結(jié)出角星轉(zhuǎn)換降壓技術(shù)選井方法,即抽油機(jī)井應(yīng)滿足MLmax≤0.3Mmax、Imax<0.58IΔ、βI<1三個(gè)條件。2008年,全區(qū)調(diào)換角星轉(zhuǎn)換控制箱28面,平均消耗功率由6.62 kW降至6.21 kW,下降了0.41 kW;平均系統(tǒng)效率由25.53%升至27.24%,上升了1.71個(gè)百分點(diǎn);平均百米噸液耗電由1.81 kW·h降至1.72 kW·h,下降了0.09 kW·h,日節(jié)電277 kW·h[2]。詳見表2。

2.3 電泵轉(zhuǎn)成螺桿泵

電泵轉(zhuǎn)螺桿泵1口井(堵水后轉(zhuǎn)螺桿泵)。前后對(duì)比表明,消耗功率由54.34 kW降至9.34 kW,下降45 kW;系統(tǒng)效率由32.52%上升至35.11%,上升了2.59個(gè)百分點(diǎn);百米噸液耗電由0.69 kW·h降至0.67 kW·h,下降了0.02 kW·h。

2.4 抽油機(jī)轉(zhuǎn)成螺桿泵

抽油機(jī)轉(zhuǎn)螺桿泵1口井。前后對(duì)比表明,消耗功率由22.04 kW降至9.88 kW,下降了12.16 kW;系統(tǒng)效率由36.09%升至52.34%,上升了16.25個(gè)百分點(diǎn);百米噸液耗電由0.75 kW·h降至0.52 kW·h,下降了0.23 kW·h。

2.5 抽油機(jī)機(jī)型調(diào)整

調(diào)整老化淘汰機(jī)型5口井,可對(duì)比4口井(1口液面在井口),平均裝機(jī)功率、平均消耗功率增加的同時(shí),平均日產(chǎn)液提高7 t,系統(tǒng)效率提高了6.1個(gè)百分點(diǎn),平均百米噸液耗電降低了0.21 kW·h。

3 完善制度,挖潛節(jié)能管理措施

該作業(yè)區(qū)節(jié)能數(shù)據(jù)實(shí)現(xiàn)了網(wǎng)上共享,建立節(jié)能工作月度分析及節(jié)能工作月度匯報(bào)制度,體現(xiàn)出計(jì)劃、實(shí)施、分析、檢查、考核的閉環(huán)管理模式。

3.1 推進(jìn)節(jié)能示范工程

精細(xì)調(diào)整抽油機(jī)井平衡率。調(diào)平衡352井次,平衡率由95.9%上升到98.1%,上升了2.2個(gè)百分點(diǎn);“節(jié)能平衡率”井?dāng)?shù)由54口增加到176口,占統(tǒng)計(jì)井?dāng)?shù)47.19%,平均消耗功率降低了0.48 kW,系統(tǒng)效率提高0.41個(gè)百分點(diǎn)[3]。

合理調(diào)整皮帶及盤根松緊度。制定出單井皮帶及盤根松緊度調(diào)整范圍,將皮帶及盤根松緊度納入抽油機(jī)井月度檢查點(diǎn)項(xiàng),作業(yè)區(qū)專人檢查調(diào)整情況,月底進(jìn)行評(píng)比通報(bào)。

3.2 開展“雙低”抽油機(jī)井治理工作

通過檢泵、解堵等提液措施,提高了低效井的系統(tǒng)效率;通過調(diào)小參數(shù)及互換電動(dòng)機(jī)措施有效提高了電動(dòng)機(jī)利用率。治理前后對(duì)比表明,系統(tǒng)效率低于10%的井?dāng)?shù)由2007年的81口減至2008年的49口,減少32口;平均系統(tǒng)效率提高7.36個(gè)百分點(diǎn),電動(dòng)機(jī)利用率低于20%的井?dāng)?shù)由76口減至61口,減少15口;平均電動(dòng)機(jī)利用率提高3.45個(gè)百分點(diǎn)[4]。

表1 抽油機(jī)井更換節(jié)能電動(dòng)機(jī)效果對(duì)比

表2 抽油機(jī)井更換節(jié)能配電箱效果對(duì)比

3.3 加大低液面井間抽力度

選取30口沉沒度較低、嚴(yán)重供液不足井開展間抽試驗(yàn),通過試驗(yàn)發(fā)現(xiàn),日關(guān)井7 h,日產(chǎn)液低于10 t、泵效低于25%、含水低于90%的抽油機(jī)井間抽前后對(duì)比產(chǎn)液量、產(chǎn)油量穩(wěn)定,能耗降低。2008年,間抽井120口,其中,每日關(guān)井4 h間抽46口、每日關(guān)井7 h間抽74口。間抽前后對(duì)比表明,日產(chǎn)液由1877 t下降到1779 t;日產(chǎn)油由126 t下降到117 t;平均消耗功率由7.16 kW下降到7.01 kW;日節(jié)電3529 kW·h,累計(jì)節(jié)電58.18×104kW·h。

3.4 全天連續(xù)洗井試驗(yàn)

抽油機(jī)井平均熱洗周期184 d,同比延長16 d。為提高熱洗爐有效利用率,減少提溫及降溫的天然氣損耗,開展了油井晝夜連續(xù)熱洗試驗(yàn)。全區(qū)實(shí)施油井晝夜連續(xù)熱洗管理方法,實(shí)施前后對(duì)比表明,平均每天每隊(duì)熱洗井?dāng)?shù)由1.8口增加到4.2口,累計(jì)每月少使用熱洗爐912 h,平均每月節(jié)約天然氣3.5×104m3。

4 優(yōu)化集輸工藝流程,加大不加熱集油力度

結(jié)合各轉(zhuǎn)油站系統(tǒng)的管理面積、集輸半徑,所帶井?dāng)?shù),產(chǎn)液、含水及周邊自然環(huán)境等四個(gè)層面,試驗(yàn)摸索不加熱集油管理模式。

4.1 努力克服工藝流程缺陷,實(shí)現(xiàn)低溫集輸

(1)針對(duì)中轉(zhuǎn)站無單獨(dú)熱洗爐,熱洗時(shí)摻水流程與熱洗流程無法分開,冬季無法實(shí)現(xiàn)低溫集輸和高溫?zé)嵯赐瑫r(shí)進(jìn)行的問題,采取了熱洗時(shí)除熱洗計(jì)量間外其余計(jì)量間走抽三合一底水流程,熱洗結(jié)束再恢復(fù)低溫集輸,加密單井檢查,如發(fā)現(xiàn)油壓超高井,立即通過計(jì)量間熱洗流程進(jìn)行管線沖洗。

(2)中計(jì)管線長在1000 m以上的計(jì)量間,所帶井?dāng)?shù)少,并且單井產(chǎn)量低,正常控制摻水量時(shí)計(jì)量間與轉(zhuǎn)油站壓差達(dá)到0.5 MPa以上,溫差達(dá)到5~10℃,單井運(yùn)行困難,若放大單井摻水量,又將造成系統(tǒng)壓力大幅下降,不利于低溫集輸;須進(jìn)行流程改造。將不同計(jì)量間單井串聯(lián),將中計(jì)管線、單井管線掃線后封死,并將計(jì)量間內(nèi)所有容器、管線放空,門、窗全部封閉。雖為單獨(dú)熱洗流程,但出口無伴熱,冬季須連續(xù)啟運(yùn)。熱洗泵排量為25 m3/h,轉(zhuǎn)油站無熱洗時(shí)用熱洗泵為計(jì)量間供摻水以平衡摻水溫度和壓力,保證整個(gè)系統(tǒng)平穩(wěn)、安全、低溫集輸。

(3)由于低溫集輸和放寬常溫集輸界限后,部分井冬季套管結(jié)凍速率加大,井口套管易凍,影響油氣生產(chǎn)和資料的錄取,作業(yè)區(qū)自行研制了套管保溫套,應(yīng)用于261口井。保溫套分兩種類型:一是利用摻水在環(huán)形空間運(yùn)行為套管保溫,見圖1;二是利用雙管冷輸?shù)母惫墚a(chǎn)液量在環(huán)行空間運(yùn)行為套管保溫,見圖2,解決了冬季套管易凍的問題。

4.2 加強(qiáng)集輸管理,實(shí)現(xiàn)低溫集輸

(1)合理實(shí)施油井熱洗和管線沖洗。以易于操作及熱洗流程的高效利用為目的,實(shí)行各站每月集中3~5 d熱洗的方式,更合理地滿足低溫集輸和熱洗的雙重需要。同時(shí),冬季針對(duì)油、套壓升高較快的單井加密油壓錄取,視情況制定不同錄取周期,若升值超過《采油二廠不加熱集油實(shí)施方案》規(guī)定范圍,立即結(jié)合其他井熱洗實(shí)施管線沖洗。另外,為減少提溫次數(shù),在熱洗時(shí)將油、套壓上升較快的井一并沖洗。

(2)對(duì)破損或覆土淺影響低溫集輸?shù)倪^渠管線保溫層重新覆土。全區(qū)共計(jì)69條過渠管線,其中21條保溫層存在不同程度破損,且有8.6 km管線因穿越泡子或地勢原因管線覆土較淺,增加了低溫集輸?shù)碾y度,因此入冬前組織人力對(duì)這部分過渠管線重新進(jìn)行了保溫,并利用挖溝機(jī)、推土機(jī)對(duì)可重新覆土的5.4 km管線進(jìn)行了重新覆土,保證冬季低溫集輸?shù)捻樌麑?shí)施。

(3)嚴(yán)格控制單井摻水量,確保摻水系統(tǒng)壓力平穩(wěn)。單井摻水量大小對(duì)轉(zhuǎn)油站摻水系統(tǒng)壓力、自耗氣量及集輸系統(tǒng)的平穩(wěn)運(yùn)行起著至關(guān)重要的作用。為合理控制單井摻水量,對(duì)有摻水、熱洗流量計(jì)的轉(zhuǎn)油站的摻水量實(shí)施定期檢查和隨時(shí)抽查,并建立了《摻水量巡檢記錄本》,小隊(duì)、作業(yè)區(qū)時(shí)時(shí)監(jiān)控;對(duì)無摻水、熱洗流量計(jì)的轉(zhuǎn)油站,其單井摻水量進(jìn)行井口抽查;同時(shí),結(jié)合各站的井?dāng)?shù)、摻水泵型號(hào)、集輸半徑等因素為各站制定了摻水啟泵臺(tái)數(shù)和摻水壓力控制范圍,定期檢查、不定期抽查,確保單井摻水量控制在0.7 m3/h以內(nèi)。

(4)強(qiáng)化摻水變頻器使用,優(yōu)化運(yùn)行方式。進(jìn)入夏季實(shí)施季節(jié)冷輸后,部分隊(duì)摻水井?dāng)?shù)僅有20余口,按單井摻水量0.7 m3/h以內(nèi)控制后,管壓達(dá)到2.5 MPa以上,管線穿孔率明顯上升,若使用摻水變頻器則可通過變頻調(diào)節(jié)將摻水壓力控制在1.8 MPa左右來降低管壓,因此需強(qiáng)化摻水變頻器的使用。夏季,站摻水變頻器使用輸出頻率在44~47 Hz范圍內(nèi),平均單臺(tái)變頻器日節(jié)電220 kW·h左右。另外,在洗井啟熱洗泵時(shí)摻水和熱洗壓力會(huì)更高,因此當(dāng)熱洗泵能夠同時(shí)滿足摻水和熱洗要求時(shí),停掉摻水泵,只啟運(yùn)1臺(tái)熱洗泵,同時(shí)保證熱洗和摻水。按熱洗6 h計(jì)算,每洗1次井停摻水泵可節(jié)省電量375 kW·h,同時(shí)該時(shí)間段內(nèi)所有摻水井為高溫運(yùn)行,可以同時(shí)沖洗管線,在節(jié)氣的同時(shí)也降低了集輸用電單耗。

5 幾點(diǎn)認(rèn)識(shí)

(1)注水開發(fā)油田的節(jié)能潛力十分巨大,它涉及到開發(fā)地質(zhì)、注水工藝、地面流程、井下作業(yè)及注采管理等方方面面,是一個(gè)系統(tǒng)工程。

(2)做好注水開發(fā)油田中的節(jié)能工作,既符合國家節(jié)能降耗的一系列政策,又有利于增加企業(yè)的效益。

(3)注水開發(fā)油田節(jié)能的關(guān)鍵在于是否能有效注水、有效采油,從注入到采出再到集輸,每一個(gè)環(huán)節(jié)都不能忽視。

[1]方凌云,萬新德.砂巖油藏注水開發(fā)動(dòng)態(tài)分析[M].北京:石油工業(yè)出版社,1998.

[2]俞伯炎,吳照云,孫德剛.石油工業(yè)節(jié)能技術(shù)[M].北京:石油工業(yè)出版社,2009.

[3]李金華,華偉棠,李鐵.游梁式抽油機(jī)節(jié)能新技術(shù)探討[J].石油機(jī)械,1999(12):42-45.

[4]周正友,李強(qiáng),刁俊西,等.油田常用抽油機(jī)節(jié)能及適應(yīng)性分析[J].油氣田地面工程,2005,24(8):34-35.

付良壁,2004年畢業(yè)于長江大學(xué),學(xué)士學(xué)位,工程師,從事油田開發(fā)工作,E-mail:fuliangbi@petrochina.com.cn,地址:大慶油田有限責(zé)任公司第二采油廠第四作業(yè)區(qū),163711。

2011-06-11)