水下焊接高壓快開艙整體疲勞分析設計

唐德渝,呂 濤,牛虎理,李春潤,趙 杰

(1.中國石油集團工程技術研究院,天津 300451;2.北京石油化工學院,北京 102617)

水下焊接高壓快開艙整體疲勞分析設計

唐德渝1,呂 濤2,牛虎理1,李春潤1,趙 杰2

(1.中國石油集團工程技術研究院,天津 300451;2.北京石油化工學院,北京 102617)

水下干法焊接模擬試驗需在高壓試驗艙中進行,運用有限元分析軟件ANSYS,依據我國JB4732-95《鋼制壓力容器——分析設計標準》,充分考慮快開結構的接觸力學性能,對高壓快開艙進行了整體建模和強度校核,并對危險部位進行了疲勞分析設計,分析設計結果達到在特殊的壓力、溫度等情況下進行工作的快開艙設計要求。

高壓快開艙;分析設計;疲勞分析;ANSYS

0 前言

研究水下管道焊接修復過程中的焊接電弧性能行為,需要能夠頻繁開啟且能夠模擬水下1~400 m水深環境的高壓快開試驗密封艙。對于高壓快開結構的設計,國內外沒有現成的標準可循,中國GB-150附錄G7中對快開卡箍緊固結構有計算說明,但只計算了危險截面的應力,未考慮接觸問題[1]。目前,國內對于高壓快開艙的設計大多采用單獨分析快開結構、筒體、封頭、接管及鞍座等零部件結構,這種將整體模型簡化、進行局部結構分析的方法在一定程度上導致分析結果精度不夠[2]。因此,本研究從接觸力學的角度出發,進行了高壓快開艙的整體建模設計,運用有限元分析軟件ANSYS,對高壓快開艙進行整體建模和強度校核,并對危險部位進行了疲勞分析設計。

1 高壓快開艙基本參數

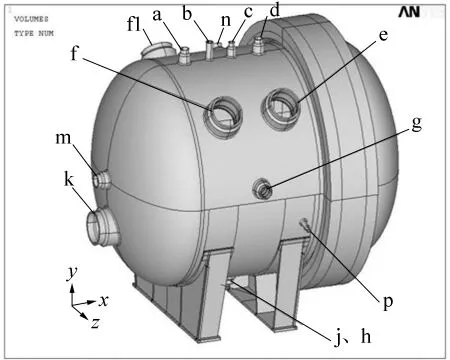

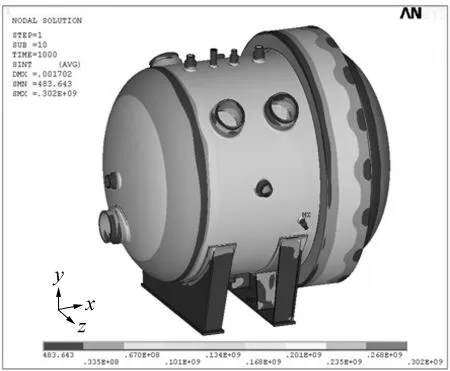

高壓快開艙的基本結構如圖1所示,該容器主體由筒體和兩個標準橢圓封頭組成,封頭與筒體之間采用卡箍鎖緊結構密封,該結構可以滿足容器快速頻繁開關的要求。該艙體的設計壓力4.0 MPa,最高操作壓力3.8 MPa,操作壓力波動范圍0~3.8 MPa,水壓試驗最高壓力5.0 MPa,水壓試驗波動范圍0~5.0 MPa,設計溫度100℃,工作溫度0℃~90℃,筒體內徑1 400 mm,高壓快開艙總長2 060 mm,筒體厚度28 mm,橢圓封頭厚度30 mm,腐蝕裕量2.0 mm,快開艙全容積2.72 m3,按照設備設計壽命15年計算,預計操作壓力下循環次數22 000次,預計水壓試驗壓力下循環次數30次。筒體、封頭、鞍座墊板材料為Q345R,所有接管、筒體法蘭、封頭法蘭、轉環卡箍采用16MnⅢ鍛件材料,鞍座材料為Q235-A,材料在設計溫度下的性能參數如表1所示。

圖1 高壓快開艙基本結構和尺寸

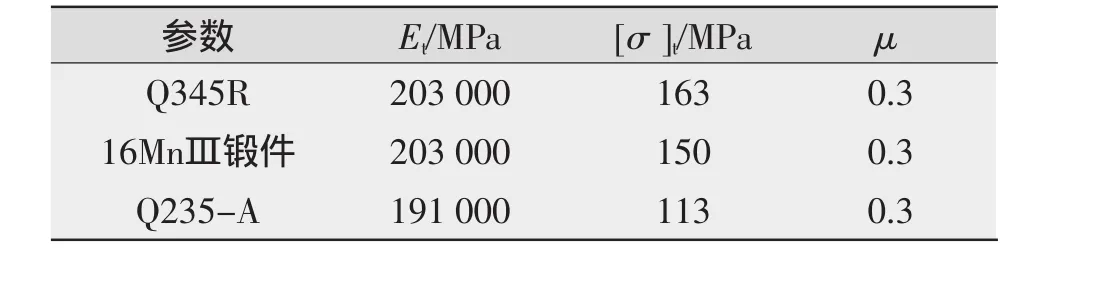

表1 材料在設計溫度100℃時的基本參數

2 應力分析和安全性評定

2.1 建立幾何模型

采用整體建模方式,運用有限元建立的幾何模型如圖2所示,對于有限元分析建模時需要進行必要的簡化。各零部件結構均按圖紙尺寸進行建模,忽略卡箍結構和厚壁管中的微小倒角;接管法蘭系統只建接管,不建法蘭,接管沿軸線所受拉力用截面等效拉力表示;接管長度取管子內端面到管子與法蘭連接的環焊縫處;建模時筒體、封頭、筒體法蘭、封頭法蘭、所有接管從內側減去2 mm的腐蝕裕量。

2.2 網格劃分

靜力分析和疲勞分析均采用Solid185(8節點)實體單元進行網格劃分。網格劃分時,結構采用六面體網格,并控制網格尺寸,保證單元具有較好的形態。在轉環卡箍和筒體法蘭相接觸的接觸面上、轉環卡箍和封頭法蘭相接觸的接觸面上建立接觸對,采用面-面接觸單元TARGE170和CONTA174。整體模型的網格劃分如圖3所示。本設計通過對模型進行模態分析來檢測有限元模型的連續性,保證了每個節點的連續和節點信息傳遞的完整性;此外,用網格密度加倍的方法檢測網格密度對計算結果的影響[3]。本研究整體模型總節點數312 330,總單元數247 301。

圖2 高壓快開艙幾何模型

圖3 整體模型的網格劃分

2.3 邊界條件

對于高壓快開艙整體模型的位移邊界條件需處理為:模型固定鞍座底板下表面采用全約束,模型活動鞍座底板下表面僅允許沿軸向(X)的位移,其余方向全約束;在轉環卡箍和筒體法蘭、轉環卡箍和封頭法蘭之間的接觸面上建立接觸對。而整體模型的載荷邊界條件處理為:在筒體內表面、法蘭內表面、封頭內表面以及接管內表面施加內壓力4.0 MPa;在接管截面加等效拉力,大小為p·Si/(So-Si)[p為內壓4.0 MPa;Si為接管內圓面積;So為接管外圓面積(非厚壁管段)];試驗艙施加的位移邊界條件和載荷邊界條件如圖4所示。

圖4 位移與載荷邊界條件

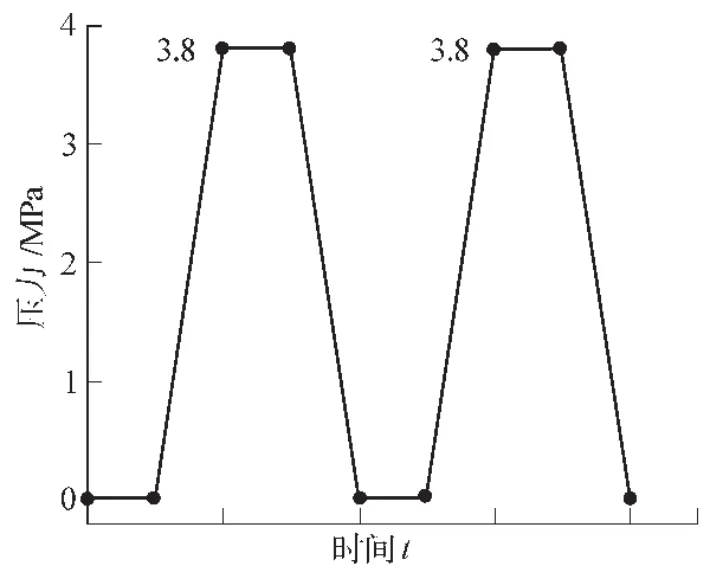

此外,考慮到試驗艙所受的壓力載荷實際上是周期變化的交變載荷。試驗艙內壓載荷變化范圍0~3.8 MPa,變化次數22 000次。其壓力載荷與時間的關系如圖5所示。平常不工作時壓力載荷為0,工作狀況下,工作壓力由0逐漸上升到3.8 MPa并保持此壓力不變,經過一段時間的工作后卸壓為0,完成一個壓力變化周期,將該交變載荷施加在艙體內表面;水壓試驗載荷采用同樣的方法處理。

圖5 壓力載荷與時間的關系示意

2.4 應力強度校核

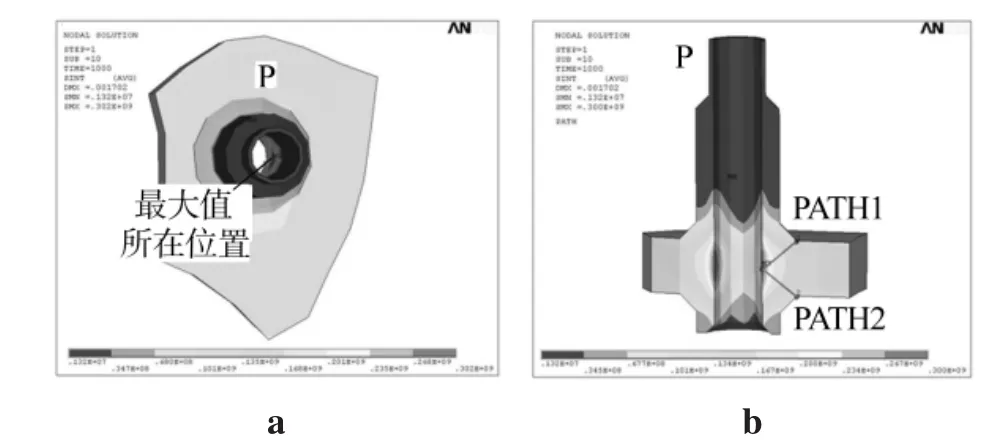

對上述模型進行非線性接觸分析,試驗艙整體結構應力強度分布云圖如圖6所示。從圖6可知,各處應力強度的分布值,圖中最大應力值302 MPa,出現在安全排放口P的內壁處,如圖7a所示,該處是模型的最危險點,整個模型的疲勞校核將以此為基礎進行計算。

圖6 高壓快開艙整體結構應力強度分布云圖

為了對整個模型進行強度校核,可以在模型各部件上的相對高應力點以及某些特定部位設置應力線性化路徑,通過ANSYS軟件提供的沿路徑應力線性化的功能,將路徑上的各類應力區分開,并通過對不同類別應力的評定以判斷模型是否滿足強度要求[4]。根據JB4732-95標準,對模型應力線性化后處理的結果進行強度評定,圖7b中的PATH1和PATH2兩條路徑的結果如表2所示。通過對各類應力強度的評定得知,它們都滿足各自許用極限的規定。

圖7 安全排放口P

表2 接管P在設計壓力下的應力強度評定結果(K=1,單位:MPa)

2.5 疲勞分析

根據當前高壓干式焊接實驗艙整體模型上出現的最大應力強度302 MPa進行疲勞評定,并計算其累積使用系數。在設計壓力4.0MPa下,實驗艙整體模型最大應力值出現在安全排放口P的內壁處,其峰值應力強度SV=302 MPa,故在操作工況(0~3.8 MPa)下的交變應力強度幅為:Salt=0.5×302×3.8/4.0=143.45 MPa,按JB4732中節C2.2計算,Salt'=Salt×E/Et=143.45×210 000/203 000=148.397 MPa,對應的許用循環次數N1=70 086次,預計循環次數n1=22000<N1,故滿足疲勞設計要求。同樣方法計算在水壓試驗工況下也滿足疲勞設計要求。

根據JB4732中“C2.4.6累積使用系數U不得大于1.0”的規定,經計算安全排放口P的累積使用系數U=0.3151<1.0,滿足疲勞強度的要求。

3 結論

(1)對高壓快開艙進行整體強度校核和疲勞分析,有效避免了以往模型簡化后邊界局部計算結果的失真。

(2)對于快開結構,運用數值分析方法能夠充分考慮卡箍接觸面的接觸力學性能,從而提高了設計精度和計算速度。

(3)分析設計方法的評定結果表明,高壓干式焊接實驗艙在計算規定條件下滿足靜強度和疲勞強度設計要求。

[1]王志文.化工容器設計[M].北京:化學工業出版社,1998.

[2]劉愛萍.齒嚙式快開裝置參數化整體優化設計方法研究[D].浙江:浙江大學,2001.

[3]趙 杰,陳家慶,李 峰,等.高壓焊接試驗艙齒嚙式卡箍鎖緊結構有限元分析[J].石油礦場機械,2005,34(6):7-10.

[4]汪黎明,趙 杰,陳家慶.高壓焊接試驗艙封頭斜管有限元分析設計[J].北京石油化工學院學報,2004,12(3):54-57.

Whole fatigue analysis design about high pressure underwater welding quick-open vessels

TANG De-yu1,LV Tao2,NIU Hu-li1,LI Chun-run1,ZHAO Jie2

(1.China Petroleum Group Engineering Technology Institute,Tianjin 300451,China;2.Beijing Institute of Petrochemical Technology,Beijing 102617,China)

Hyperbaric underwater welding need to be carried out in the high pressure vessel.The method of analysis design is the designing trend of chemical vessels,the whole finite element model of the high pressure quick-open vessels is built using the limit element analysis software ANSYS,strength and fatigue analysis of the dangerous parts is verified according to Analytical Design Standards for Steel Pressure Vessels(JB4732-95),in the analysis process,mechanical properties of the contact is Considered.Result shows that it satisfies the design request of the high pressure quick-open vessels working the special condition,pressure,temperature and so on.

high pressure quick-open vessels;analytical design;fatigue analysis;ANSYS

TG457.5

A

1001-2303(2011)05-0044-04

2010-06-23;

2011-02-04

中國石油天然氣集團公司重點科研項目(2008B-1305)

唐德渝(1961—),男,重慶人,高級工程師,主要從事石油工程焊接技術的研究、開發和推廣應用工作。