企業生產組織形式的演化及管理職能的社會化

□李 強

(煙臺大學經濟與工商管理學院,煙臺 264005)

企業生產組織形式的演化及管理職能的社會化

□李 強

(煙臺大學經濟與工商管理學院,煙臺 264005)

20世紀以來,企業生產組織形式經歷了福特制到精益生產模式再到大規模定制模式的轉換,每一次轉換都在不同程度上改變了企業內部生產管理的權力結構及其與外部協作企業之間聯系,并催生了大量的獨立化的生產服務機構和社會協調組織,使得生產管理職能的社會化程度不斷提高。

福特制;精益生產;大規模定制;生產管理社會化

進入 20世紀以后,隨著技術的進步和市場的多樣化發展,企業的生產組織模式經歷了由福特制到精益生產模式再到大規模定制方式的轉換,每一次轉換都在不同程度上改變了企業內部生產管理的權力結構,使得生產管理權力在企業內部不同管理層次之間進一步分解,并更加注重與外部協作企業之間相互適應,生產管理職能呈現出集中與分散相結合的社會化特征。

一、福特制生產組織的特征及其缺陷

福特制生產組織指以美國福特汽車公司為代表的、1930年代后所形成的、以流水線作業方式進行大規模標準化生產的一種生產組織。福特制于1950年代成為資本主義世界居于統治地位的生產組織形式,在以后 20年的經濟增長過程中發揮了至關重要的作用。謝富勝認為,成熟的福特制的特征包括流水線作業、分權型事業部組織結構和勞資集體談判制度[1](208)。流水線的作業方式帶來了生產的高效率和低成本,M型組織結構 (指分權事業部制度)提高了產供銷的協調能力,兩者的結合使得大規模生產能力極大提高。同時,勞資集體談判制度使得收入分配方面產生了有利于工人階級的一些變化,為確保消費能力與生產能力的同步提高創造了條件。因此福特制是在特定的技術和社會條件下,適應資本增值的內在要求而形成的一種大規模標準化資本主義生產形式。

福特制為資本主義生產做出了極大的貢獻,“二十世紀美國經濟的偉大成功,在于為龐大的國內市場提供標準產品的大規模生產體系。該體系生產了大量低成本的商品,還提供了收入高且穩定的工作”[2](43-44)。但是,福特制本身存在明顯的內在缺陷:其一,福特制為了大量生產的需要,始終把關注點定位于效率。而發揮流水線的效率,必然要求連續均衡地進行生產,因此穩定勞動力來源以及其他生產資料的市場供應,成為企業能否低成本高效率順利生產的關鍵。但是,由于資本主義勞工組織的興起不斷增強工人的談判地位,勞動力的穩定供給以及勞動力的成本都成了需要認真面對的問題,而能源和原材料市場的波動,更是給福特制帶來致命的打擊。其二,由于工人成為低技能可互換的勞動力,缺乏對工作過程控制和改善的能力,導致工人日益對工作產生不滿情緒,影響了生產效率的發揮[1](223)。其三,管理分工仍然以集中控制為主,隨著企業規模的擴大,必然導致各種非生產性的管理費用大幅度增加,并且對市場和環境的變化缺乏靈敏的反應。其四,需求多樣化所帶來的生產復雜性,使得傳統福特制企業依靠大而全的生產體系獲得規模成本優勢出現瓶頸。

20世紀 70年代石油危機引發了世界經濟大蕭條,凱恩斯主義國家干預政策、福利國家制度以及布雷頓森林體系的崩潰,導致了“福特主義危機”[3]。具體表現為:一是兩次石油危機引發資本主義世界范圍內的通貨膨脹,造成的經濟不穩定和難以預測使得福特制賴以生存的穩定環境被破壞。二是工人運動的蓬勃發展迫使資本主義國家不得不改變對待工人階級的態度,建立起了廣泛的勞資集體談判制度,并在收入分配上向勞動方面有所傾斜,這就使得低成本和穩定供應的勞動力環境也遭到破壞。三是布雷頓森林體系最終崩潰使得以美元為中心的固定匯率轉向浮動匯率制度,而浮動匯率導致企業原材料和產品進出口價格的明顯波動,福特制所需要的穩定輸入和輸出條件遭到極大的破壞,成本控制和連續作業的保持都出現困難[1](224)。最后,市場購買力嚴重不足,破壞了福特制賴以存在的最重要的一個條件,即對標準化產品的大規模市場需求,福特制生產方式走到了盡頭。以美國為例,工業勞動生產率 1961年至 1970年年均增長率為 3.6%,而 1971年至 1975年則下降為2.9%,其他幾個資本主義國家 (不包括日本)的情況與此類似 (見表 1)。福特制生產組織最核心和最嚴重的缺陷表現為生產管理缺乏市場適應性。從權力的分配來看,生產管理決策權高度集中于高層管理者,中層及以下管理者對關乎全局的決策缺乏影響力;從操作層面來看,各個部門或事業缺乏全局觀念,本位主義思想嚴重,同時,流水線作業勞動分工過度,工人缺乏對生產過程的控制權,無法在生產過程中進行實時的適應性調整。

表 1 主要資本主義國家工業勞動生產率增長對比

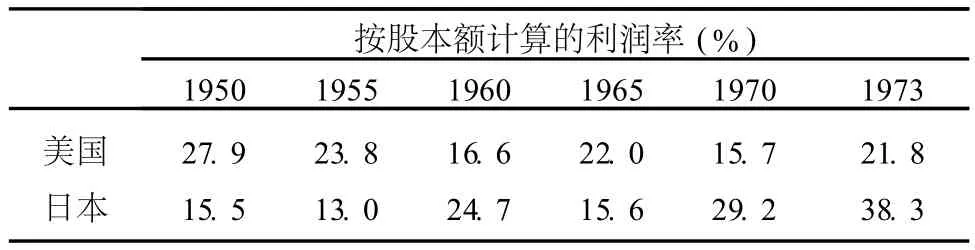

正當 80年代初歐美發達資本主義各國經濟陷入困境之時,日本工業企業則表現出明顯的競爭力,其生產的商品在質量、價格、品質等方面,在整個西方國家難覓對手,利潤水平也遠高于其他資本主義國家 (見表 2)。日本企業的發展,為福特制的變革提供了可資借鑒的方向。

表 2 美國、日本制造業利潤率對比

二、精益生產模式的發展和特征

在以福特公司為代表的福特制生產組織市場份額下降、利潤率減少時,日本汽車公司的生產率、市場占有率和利潤水平卻在不斷上升,并在 1980年突破 1000萬輛大關,成為世界汽車第一制造大國。1985年美國麻省理工學院的 Daniel Ross教授等籌資 500萬美元,用了近 5年的時間對 90多家汽車廠進行了考察,將福特制與豐田生產方式進行了對比分析,提出“精益生產”的生產組織概念[4]。

由于戰后日本的資本匱乏以及消費能力有限,建立福特制生產線并不符合實際。為此,負責籌建新生產體系的豐田英二和大野耐一認為,必須將有“人”字旁的自動化思想滲透到制造工序的每個細微之處,從而發揮員工的主動性,提高員工勞動的附加值,才能創造比歐美企業更高的效率[5]。由此,一種新的以豐田汽車為代表生產組織方式開始嶄露頭角。

豐田生產方式是以消除浪費、降低成本為目的,以準時化 (J IT)和自動化為支柱,以改善活動為基礎[4]。

及時生產 (just-in-ti me)是豐田生產方式的第一個核心。所謂及時生產,意指在適當的時間生產適量的產品,不提前也不滯后,不多生產也不少生產。其實質是使得全部工序按照產品銷售的速度來同步制造產品,即使用必要的物品、在必要的時候,供應所需要的數量。在滿足銷售需要的同時,這種及時生產可以最大限度地減少在制品、半成品和產成品的庫存量,降低庫存費用。為保證及時生產目標的達成,豐田汽車公司采取了兩個措施:一個使用“看板”管理工具,二是通過提高設備安裝調試的效率,降低經濟批量,從而有效率地降低生產成本[6]。“看板”管理是實現及時生產的基本保障,有效降低了無效生產和庫存成本。通過提高設備安裝調試的效率降低經濟批量,實際上是在調試費用和庫存費用之間求得平衡,同時滿足多品種、小批量均衡生產的要求。要實現小批量、多樣化的均衡生產,前工序的作業部門需要頻繁而快速地進行作業轉換,這可能導致生產成本的增加。為了縮短作業轉換時間,必須通過具有通用性、靈活性的設備進行快速的換模作業[1](232),多技能工人、團隊合作及“品質園”(指 QC小組)則是成功實現上述生產的前提。

豐田生產方式的第二個核心特征持續不斷的改善活動。在追求降低成本這個最終目標的同時,豐田生產方式還存在其他一些不同的目標 (數量管理、質量保障、尊重人格等),所有這些都要通過豐田生產方式的基礎——持續不斷的改善活動來實現[7]。持續改善意味著消除一切浪費,意味著從局部到整體永遠存在著改進與提高的余地,正是這種對進步的不斷追求,使豐田生產方式真正取得了實效。

豐田生產方式的第三個核心特征是以“及時生產”為核心的等級制分包網絡。豐田公司把所有的協作廠劃分為三個不同的組織層次,每個層次具有不同的功能和責任。第一個層次的協作廠主要生產各類總成產品,如發動機、變速器等,第二個層次為第一個層次生產各總成產品所需要的單個零件,第三個層次主要為第二個層次的生產進行服務。根據統計,豐田汽車公司的分包網絡包括 168個一級供應商,5437個二級供應商和 4.17萬個三級供應商。而美國三大汽車公司的供應商約 4000家[1](235)。實際上,豐田汽車只與第一層次的協作廠 (即一級供應商)通過業務指導、互持股份、人員安排和資金安排等進行聯系,在很大程度上對一級協作廠取得控制地位。在新產品開發方面,各個協作廠作為整個開發團隊的一部分進行工作,并根據專業總成產品的性能、規格和價格等要求,及時生產出實驗樣品。如果樣品通過,相應的協作廠就可以得到將來的訂單,這使得協作廠具有參與新產品開發的激勵。其他層次的協作廠之間也基本按照這樣的方式進行聯系和組織生產。

豐田公司完善的等級制分包網絡,為豐田汽車的低成本、高效率生產提供了保障,其穩定協調的運行一方面依賴于日本公司之間大量的相互持股制度,另一方面,核心企業與協作企業之間具有共同的利益關系,并就企業的生產經營管理進行整體的協調。如果把核心企業和全部協作企業看做一個整體,或者作為一個企業集團,其生產管理的協作化和社會化表現得非常明顯,相互之間存在極為密切的依賴關系。

三、大規模定制生產方式的形成和特征

由豐田公司所創造的這種精益生產組織,在 20世紀 70年代石油危機以后,被日本其他公司注意并大力學習。美國企業在向精益生產方式轉變過程中,吸收了豐田公司所創造的及時生產、多技能工人團隊合作、質量管理以及等級制分包網絡等優秀之處,并在大規模生產的基礎上,利用信息技術的發展,形成了一種與豐田生產模式有所區別的生產方式,即大規模定制生產模式,使得大規模生產與消費者的定制相結合,實現了以較低的成本向消費者提供定制產品,既滿足大規模生產的要求,又考慮到消費者的個性化需要。

大規模定制是指一種能夠通過過程敏捷性、柔性和集成來對每一個用戶提供個性化設計的產品或服務的能力。按這種概念,大規模定制系統是將顧客的需求按工業前期的單個來對待,但按大規模生產的成本來提供產品或服務,因此顧客能以批量生產的成本來購買自己定制的產品[8]。對于大規模定制生產來說,需要解決的關鍵問題是既要生產多樣化的產品,又不能因為產品的多樣化而增加額外的成本。也就是說,大規模定制所追求的是在低成本基礎上的多樣化以及高質量基礎上的差異化[9]。因此,大規模定制生產組織首先需要將產品的內部多樣化或復雜程度降低到一定的限度,減少由于加工準備而造成的成本增加和時間延長,實現產品的彈性制造。這一方面需要進行原材料和零部件的標準化,另一方面需要增強設備的通用性。得益于計算機技術的發展[1](248-249),企業在產品開發時可以借助 CAD系統,最大限度地進行基本件與可選零件的不同組合,通過模塊化而形成多樣化的產品設計,包括共享構件模塊化、互換構件模塊化、混合模塊化以及可組合模塊化等,再采用程序控制的多功能機床、車床和其他機器,在標準化材料的基礎上進行定制生產。

在精益生產組織基礎上發展起來的大規模定制生產,其具體的生產過程、產品研發、管理活動以及產品銷售、零部件外包等方面顯然與傳統的福特制存在本質上的差別。從直接生產過程來看,福特制嚴格的簡單勞動分工讓位于多技能工人與彈性制造系統相結合的團隊協作,直接生產過程中某些輔助性工作被外包給專業公司或臨時工人。職能交叉的團隊開發打破了設計、生產、銷售等職能部門的橫向隔離關系,使得技術創新和應用速度大大加快。借助于計算機網絡技術和集成的 ERP系統,決策信息可以在同一層次實現快速傳遞、共享,高層管理者可以直接通過網絡系統掌握作業層的具體情況,并與作業層進行直接交流,傳遞高層指令,因而大大減少了中間層的管理活動。長期合同、相互持股制度等穩定了制造商和供應商之間的合作關系,供應商參與企業產品設計和技術創新使得生產的持續改進成為可能,也進一步降低產品的制造成本,包括產品和零部件的庫存成本。這一切使得生產組織具有更大的彈性應對市場需求的變化,并以低成本向市場供應不同數量的多樣化產品。

四、生產組織方式與生產管理社會化的協同演進

生產方式從福特制到大規模定制的演進過程,也是一個企業內部生產管理社會化程度不斷提高的過程,而在精益生產和大規模定制方式中所發展起來的業務外包形式,極大增強了企業之間在社會范圍內基于生產管理方面的協作和聯系。

顯然,在福特制生產方式之下,勞動過程的分工發揮到了極致,同時大部分操作都變得更加簡單和單調,處于操作層面的一般工人,也和零部件一樣成為可以隨便調換的勞動力,大大降低了勞動力的價值和擴大了勞動的雇用范圍。因而,一般工人完全失去了對生產的控制權,其生產的節奏和強度完全取決于管理部門對于生產線速度的安排。這與工場手工業階段熟練工人在一定程度上控制產量和節奏存在很多差別。通過對勞動過程的控制,資本家消除了工人控制產量和生產節奏的行為,增強了資本家迫使工人提高工作速度和強度榨取工人剩余勞動的能力。但是不可否認的是在福特制生產方式中,生產管理和協調的職能已經開始出現一定程度的分散化,單個資本家對于生產過程的直接管理和控制逐漸讓位于各個事業部、職能部門對于生產過程的安排和協調,企業內部生產管理的社會化特征初步顯現:

首先,企業內部部門之間分工協作程度提高。隨著企業生產規模的不斷擴大,包括企業一體化經營的加強,整個企業具有多個同時運作的工廠,每個工廠都有自己的采購、銷售和相應的職能活動。這使得原有的協調和監督等管理活動隨著不斷擴大,直線職能逐步分解,某些職能部門演變為直線部門,直線部門現在擴展為生產、原材料采購、銷售、金融、法律、核算和技術等職能部門。因此,管理活動的分工明顯深化,包括承擔生產組織日常操作的中層管理活動和對中層管理人員進行考核、監督以及協調的高層管理活動。

其次,生產管理的職能已經具備了一定的社會化形態。整個生產組織的穩定運行要求各個職能部門以協調的方式共同完成,必須建立跨多個職能部門的工作流程來進行訂單處理、庫存管理、資金管理、對產品的開發和設計進行協調等,部門之間的相互依賴性十分明顯。管理的社會化發展程度是與企業內部管理的分工程度相一致的。當然,在這里生產管理的社會化程度還是相當有限的,生產管理的職能還主要集中于各級管理者手中,一般的操作工人還只是機器的附屬,或者就是執行管理者指令的機器,對于生產過程幾乎沒有任何控制權力。

豐田生產方式對于作業中浪費的消除以及多品種的均衡生產,在很大程度上依賴于員工的多技能和員工對企業的忠誠,因此,與福特制生產方式相比,一般員工具有更多的對生產過程或勞動過程的控制權,生產管理權力的一部分向一般員工轉移。持續改善則需要各個職能部門的通力合作,包括市場營銷、產品造型、設計、生產工程和公司管理部門等,這就在很大程度上促使企業內部的生產管理活動更加具有協調性、開放性和社會性。而等級制外包又把對于生產管理的協調過程從企業內部擴展到企業外部,使得企業內部的個別生產管理成為相關企業群體整體生產管理的一部分。豐田生產方式的三個特征表明企業生產管理方式已經發生了重大變革,即大量的工作任務和責任被轉移到真正為汽車增值而工作的工人身上,通過多技能工人的團隊合作以及等級制外包網絡等,實現小批量、多品種生產的靈活性。這種變革的實質就是企業內部生產管理的社會化以及這種社會化由企業內部向更大社會范圍的擴展。

大規模定制方式的發展,進一步提高了生產管理的社會化程度。一方面,與福特制相比,企業的生產管理權力進行了明顯的重新配置,即多技能并具有一定生產決策權的工人替代了福特制下低技能、可互換的勞動力,可以在一定程度上自行監督、調整作業過程中產品生產的節奏和質量等,提高了基層工人的工資積極性和責任感,從而提高了生產效率。這些具有一定生產決策權的個人一般被稱為“知識工人”,其中包括企業的科研人員、工程人員以及其他技術工人[10]。由于知識工人的工作帶有自我控制的特征,要真正發揮大規模定制生產方式的作用,就必須依靠這些工人對于企業生產決策的參與、甚至工人的自主決策,這種管理方式也被稱為參與式管理 (participative management)。相關研究表明,參與式管理能夠有效提高工人的工作滿意度、工作技能,提供高水平的激勵,增加企業的產出效率,減少工人對生產變動的抵觸情緒[11]。對于香港和新加坡等亞洲地區企業的研究也證明,員工參與能夠有效提高企業的生產能力[12]。另一方面,制造商與外部供應商之間在產品開發設計、信息交流以及降低生產成本方面形成了良好的合作與信任關系,雙方可以在技術上互補,在資金上相互支持,共同分擔市場變化所帶來的各種風險以及新產品的開發成本等。生產管理的社會化程度進一步提高,各種利益相關者的利益得到體現和平衡,從而在一定程度上緩解了勞資之間緊張關系以及制造商和供應商之間的競爭關系,為緩和資本主義的基本矛盾、促進經濟的進一步發展創造了基礎條件。

五、結論和啟示

資本主義生產組織形式的轉換過程,本質上是企業生產管理職能不斷社會化發展的一個過程,從社會生產關系演化的角度來看,單個資本所有者對于生產過程的控制正在讓位于各個經濟主體對生產過程的協同控制。這種管理職能的社會化對于克服市場經濟條件下全社會生產的無組織狀態具有極為重要的意義,它啟示我們在組織現代化生產發展新型制造業的過程中,必須注重形成企業之間的產權紐帶以及在生產、科研、營銷等方面的長期協作,只有這樣才能為企業的長久發展奠定基礎。

[1]謝富勝.分工、技術和生產組織變遷 [M].北京:經濟科學出版社,2005.

[2]邁克爾·德托佐斯.美國制造——如何從漸次衰落到重振雄風[M].北京:科技文獻出版社,1998.

[3]張輔群.福特主義、豐田方式和溫特爾主義之比較研究[J].現代財經,2006,(9).

[4]唐振龍.生產組織方式變革、制造業成長與競爭優勢:從工廠制到溫特制[J].世界經濟與政治論壇,2006,(3).

[5]梁紅月.豐田生產方式的起源和演化 [J].中國質量,2004,(4).

[6]熊勝緒.豐田生產方式的特點及其科學性評析[J].湖北社會科學,2002,(11).

[7]王關義.重溫豐田生產方式[J].企業管理,2003,(6).

[8]周水銀、陳榮秋.大規模定制的發展和應用研究 [J].中國軟科學,2003,(1).

[9]楊國亮.大規模定制生產模式的競爭優勢和前景[J].經濟管理,2008,(5).

[10]DanielLee Kleinman,Steven P.Vallas.Science,capitalism,and the rise of the“knowledge worker”[J].Theory and Society,30:451-492,2001.

[11]Jean T.Turner.Participative management:deter mining employee readiness[J].Administration and Policy inMental Health,Vol.18,No.5,May,1991.

[12]S.G.Redding and S.Richardson.Participative management and its varying relevance in Hong Kong and Singapore[J].Asia Pacific JournalofManagement,Vol.3,No.2,January,1986.

The Evolution of Production Organ ization and Socialization of Production Management

LiQiang

(School of Economics and BusinessManagement,YantaiUniversity,Yantai 264005,China)

Since the 20th century,the form of production organization has experienced the transfor mation for m Ford System to Lean Production then toMass Customization.Each transformation has changed the interior authority structure of production management and its relationswith exterior cooperation enterprise in some degree,and has encouragedmassive independence production service organizations and the social coordinating organizations,which enhance the socialized degree of production management unceasingly.

Ford System,lean production,mass customization,socialization of production management

F012

A

1003-4919(2011)01-0092-05

2010-11-10

李強 (1968— ),男,吉林鎮賚人,煙臺大學經濟與工商管理學院副教授,南開大學博士,研究方向:政治經濟學、新制度經濟學。