鹽水精制廢泥中鹽和水的回收利用

林占宏, 段金鳳, 楊麗娟, 楊兆娟

(1. 青海鹽湖海虹化工股份有限公司, 青海 格爾木 816000;2. 青海堿業有限公司水汽車間, 青海 德令哈817000; 3. 青海大學化工學院, 青海 西寧 810016)

鹽水精制廢泥中鹽和水的回收利用

林占宏1, 段金鳳2, 楊麗娟2, 楊兆娟3

(1. 青海鹽湖海虹化工股份有限公司, 青海 格爾木 816000;2. 青海堿業有限公司水汽車間, 青海 德令哈817000; 3. 青海大學化工學院, 青海 西寧 810016)

結合生產實際,對氨堿法純堿生產中,鹽水精制所產生廢泥中的鹽和水進行回收利用,通過對鹽水精制流程的技術改造,提高了原鹽的利用率,回收了廢泥中含鹽的廢水,既節約了原材料,又減少了對環境的污染,其改造過程中增設了一個Ф15 000 mm×8 500 mm,容積1 448 m3的3層洗泥桶,及2臺XMZ800/ 2000-U型程控壓濾機,可從廢泥中回收鹽 7 404.37 t/a,節約水135.04 m3/h。

純堿; 鹽水精制; 廢泥; 環境效益

隨著國民經濟的高速發展,化工生產中各種副產鹽渣等廢棄物越來越大,純堿生產中同樣有大量的廢液廢渣被排出。對環境構成巨大的威脅。近年來,人們對資源節約、環境友好的認識逐步提高,政府在環保立法和執法力度上也有了顯著加強,化工生產中廢棄物的處理和資源化利用日益受到重視。將清潔生產、資源綜合利用、物質能量梯次和閉路循環作為特征等融為一體。從本質上發展循環經濟,緩解資源型產業日益嚴峻的資源與環境的矛盾,從而促進創新、實現行業可持續發展[1]。故此青海堿業 “節能降耗減污增效、保護環境利國利民”的意識不斷增強,做了大量的節能減排技術改造,對鹽水精制過程副產鹽泥中的鹽和水做了回收利用,取得了良好的經濟效益和環境效益。

1 鹽水精制工藝流程改進

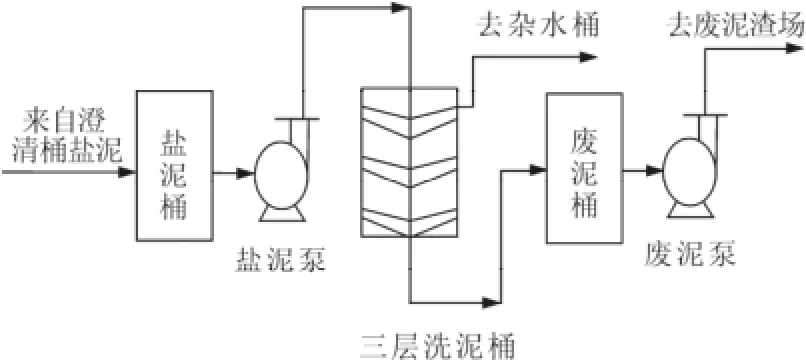

青海堿業 120萬t/a裝置采用先進的一步法石灰-純堿法精制鹽水,設計時鹽水精制產生的鹽泥經過三層洗泥桶進行洗滌后,洗泥桶上層形成的洗泥水回雜水桶化鹽,作為回收鹽泥中的鹽分,工藝流程見圖1[3]。而固液比平均為1/10 ,150 m3/h排放量的廢泥,直接利用廢液管線外排到42 km以外的渣場,其中大量的鹽分和水分隨之被浪費。

隨著生產負荷的逐漸提高廢泥量隨之增加,原鹽和二次水(溶解原鹽水)消耗劇增,2005年10月投產,2009年開始對該工藝過程進行技術改造。針對廢泥含鹽量高,在原來基礎上增設了1個Ф1 5 000 mm×8 500 mm,容積1 448 m3的3層洗泥桶。使廢泥含鹽量大大降低。

其次,為了進一步降低廢泥含鹽量及二次水補充量,在廢泥泵后增設2臺XMZ800/2000-U型程控壓濾機,工藝流程圖見圖2。濾液回雜水桶供化鹽,從而進一步回收鹽分和水,而含鹽量較低的泥渣供磚廠制磚。

圖1 鹽泥回收氯化鈉工藝Fig.1 The recycling process of sodium chloride from salt mud

圖2 鹽泥回收氯化鈉工藝Fig. 2 The process of recycling sodium chloride fromsalt mud

2 鹽泥中鹽和水的回收利用

2.1 廢泥排放量的計算

青海堿業 120萬t/a裝置純堿每小時產量:140.85 t(年產120萬t,按355 d計);而原鹽主要來自青海格爾木地區的達布遜鹽湖,其主要組成見表1。耗鹽量:263.62 t/h;噸堿耗鹽量:1 897.9kg/t堿[2]。廢泥排放量:約150 m3/h。采用了二臺XMZ800/2000-U型程控壓濾機,主要技術參數見表2。測得廢泥密度為:1 217kg/ m3,則排泥量為:150×1 217=182.6( t/h)。而板框壓濾機平均操作周期為2 h,則每小時實際排出固體泥渣量:2 000×2 000 ×34×110=14.96 (m3/h),測得泥渣密度約為1.7802 g/cm3,故實際排渣量為:14.96×1 780.2=26.63 t/h;濾液量為:150-14.96=135.04 m3/h。

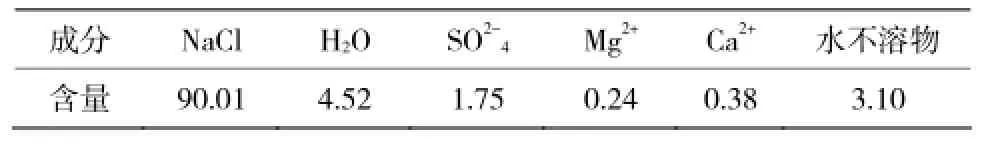

表1 原鹽主要組成Table 1 Main components of crude salt %

2.2 鹽泥中鹽的回收利用

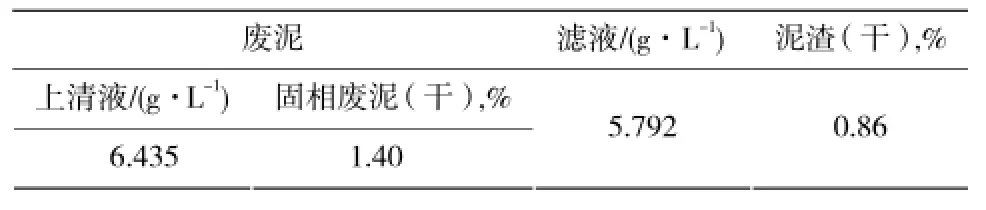

根據鹽泥回收工藝路線,分別對廢泥槽中的廢泥、通過板框壓濾機后的濾液及泥渣的含鹽量進行分析,含量見表2。有表可知,技術改造前廢泥中的鹽分分布在廢泥中的液相水中和固相泥中,分別含鹽份為:上清液6.435 g/L,固相廢泥(干基)1.40%,一起由廢泥泵排出而廢棄。通過XMZ800/2000-U型程控壓濾機后,含鹽5.792 g/L的濾液被回收,只有含鹽(干基)0.86%的泥渣作為精制鹽水的廢棄物被運至磚廠。由達布遜鹽湖運至青海堿業的原鹽43元/噸,濾液中被回收鹽量為:5.792×135.04 m3/h ×24×355=6 663.93 t/a,由表1原鹽組成折原鹽量為6 663.93/0.900 1 =7 404.37 t/a,可節約7 404.37× 43=31.84萬元/a。

同樣由表2可知,固相廢泥(干基)含鹽量高于泥渣(干基)含鹽量,說明在流程2中,廢泥在廢泥槽中略有洗滌作用,使固相廢泥中的鹽進入液相中,從而通過過濾后泥渣含鹽量降低,泥渣鹽分損失量約為:26.63 t/h×0.86%=0.229 t/h。

表2 廢泥、濾液、泥渣中的含鹽量Table 2 Salt contents in waste sludge, filtrate and sludge

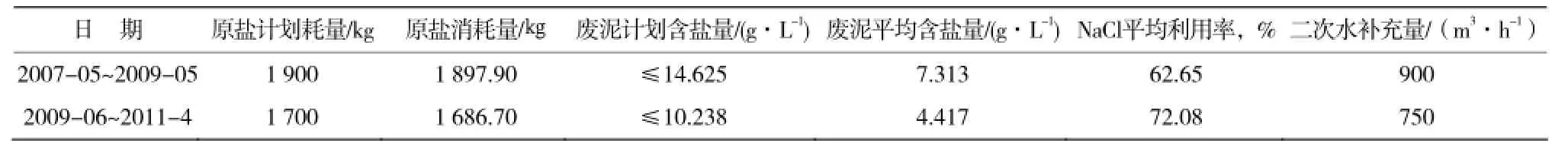

根據生產實際情況,對2007-05~2009-05和2009-06~2011-04期間,即技術改造前后兩個階段的統計報表進行統計,結果見表3。由表3同樣可知,自2009年5月原鹽計劃消耗量由原來1 900 kg/t堿降為1 700 kg/t堿。而原鹽實際平均消耗量由原來的1 897.90 kg/t堿 降為1 686.70 kg/t堿,每噸堿節約原鹽211.2 kg鹽; NaCl的平均利用率由62.65%提高到72.08%。提高了9.43%;廢泥計劃含鹽量(g/L)在技術改造后降低了30%,實際廢泥平均含鹽量(g/L)降低了39.6%。從而節約了原料原鹽消耗量,但也有原鹽質量的提高等其他因素使原鹽消耗量有所降低。

表3 技術改造前后鹽和水對照表Table 3 The salt and water comparison before and after technological transformation

2.3 鹽泥中水的回收利用

由表3可知,技術改造前化鹽需要補充二次水量為900 m3/h,添加2臺XMZ800/2000-U型程控壓濾機后化鹽需要補充二次水量為750 m3/h。經測試廢鹽泥經板框壓濾機處理后可獲含鹽量5.792 g/L、 135.04 m3/h的濾液。

濾液經雜水桶去化鹽,則化鹽時能節約二次水135.04 m3/h,每m3水按1. 57 元計,則可節約180.635萬元/a。

3 結 論

⑴ 增設了1個Ф15 000 mm×8 500 mm,容積1 448 m3的3層洗泥桶和2臺XMZ800/2000-U型程控壓濾機,每年可從濾液回收鹽 7 404.3 t,每年可節約31.84萬元。使得NaCl的平均利用率提高了9.43%;廢泥平均含鹽量降低了39.6%。從而節約了原料原鹽量。

⑵ 通過對精制鹽水流程的技術改造,節約化鹽二次水135.04 m3/h,可節約180.635 萬元/a,節約了水資源。

⑶為了進一步回收泥渣中的鹽分,建議充分利用板框壓濾機的功能,發揮洗滌板的作用,廢泥通過過濾板后,使用洗滌通道通入洗滌液對泥渣進行洗滌,使得含鹽分0.229 t/h的泥渣損失鹽量可進一步降低。

總之,通過對鹽水精制流程的技術改造,提高了原鹽的利用率,回收了廢泥中含鹽的廢水,既節約了原材料又減少了對環境的污染,具有環保減排的特點,可實現資源的循環利用,在實際生產中為企業取得了較好的的經濟效益和社會效益。

[1] 王兆敏.發展循環經濟促進資源性行業可持續發展[J].冶金信息導刊, 2006 (4 ):24-25.

[2] 湯紅霞,崔升陽,王明武.板框壓濾機在純堿生產中的應用[J] . 內蒙古石油化工,2010(14):33-34.

[3] 陳長明.精細化學品制備手冊[J].鹽水工藝流程,1992,2(6):26-29.

[4] 劉德崢.精細化工生產工藝[J].鹽水精致工藝,2008,8(2):16-18.

[5] 張英.精細化學品配方[J].常用化工原料,2009(2):12-15.

Recovery and Utilization of Salt and Water in Waste Mud From the Brine Refining Process

LIN Zhan-hong1,DUAN Jin-feng2,YANG Li-juan2,YANG Zhao-juan3

(1. Qinghai Saline Lake Haihong Chemical Co., Ltd., Qinghai Geermu 816000, China;2. Qinghai Alkali Co., Ltd. ,Qinghai Delingha 817000, China; 3. College of Chemical Engineering ,Qinghai University, Qinghai Xining 810016, China)

Combining with practical production, recovery and utilization of salt and water in waste mud from brine refining process during soda production by ammonia-soda process were introduced. The brine refining process was technically reformed to increase utilization rate of crude salt and recover wastewater in waste mud, which can save raw material and reduce environmental pollution. A three layer washing mud bucket(Ф15 000 mm×8 500 mm, 448 m3)

and two XMZ800/2000-U type program-controlled filter presses were added for the reform. The results show the recovery of salt is 7 404.37 t/a, water saving efficiency is 135.04 m3/h.

Soda; Brine refining; Waster mud; Environmental benefit

TQ 114.1

A

1671-0460(2011)11-1193-02

2011-07-21

林占宏(1974-),男,青海格爾木人,工程師,2010年畢業于百色學院計算機科學與技術專業,研究方向:電氣技術。

E-mail:zhan815@126.com。