單點金剛石機床及其在光學工程領域的應用

鞏 巖,趙 磊

(中國科學院長春光學精密機械與物理研究所應用光學國家重點實驗室,吉林長春130033)

1 引言

超精密單點金剛石機床是加工高精密光學元件的基礎裝備,其定義如下:(1)采用單點金剛石刀具;(2)機床的導軌運動精度小于1 μm,主軸回轉誤差小于50 nm,控制和檢測反饋的分辨率小于10 nm;(3)零件加工的尺寸精度控制在亞微米量級,面型精度優于100 nm,表面粗糙度優于5 nm;(4)機床具有良好的熱穩定性、高剛度,并且具備自適應控制功能[1]。單點金剛石車床主要用于加工中小尺寸、中等批量的紅外晶體和金屬材料的光學零件,其特點是生產效率高、加工精度高、重復性好,適合批量生產,加工成本比傳統的加工技術明顯降低。

近年來,隨著對激光核聚變、同步加速器、天文望遠鏡、打印機、攝像機、硬盤等產品需求的快速增長,單點金剛石車床在光學工程領域的應用日益廣泛,對其理論基礎與應用領域的研究也受到眾多學者的關注。

本文首先分析了單點金剛石車床在國防和商業領域的發展狀況和發展趨勢,介紹了目前國際上的典型商用產品;然后對超精密單點金剛石車床的核心零部件進行了闡述;最后,介紹了單點金剛石車床在國防和商用光電產品中的應用。

2 金剛石切削技術的發展

采用金剛石車削技術加工光學元件的最早記載可以追溯到第二次世界大戰期間,Cooke[2]和Eindhoven等人[3]分別采用金剛石車削技術加工施密特圓盤模具。20世紀 50年代,Taylor&Hobson研制了用于生產高質量攝像機鏡頭的金剛石機床[4]。同期,Bell& Howell公司開始進行非球面光學零件加工技術的研究[5]。1972年,美國Union Carbide公司研制成功R-θ非球面加工機床[6]。1980年,英國Rank Pneumo公司向市場推出兩軸聯動式商用MSG-325金剛石車床[6]。同年,Moore公司研發了M-18AG非球面加工機床,可加工直徑為356 mm的各種非球面金屬反射鏡[6]。1983年和1984年,美國勞倫斯利弗莫爾國家實驗室(LLNL)分別研制成功加工直徑為2.1 m的臥式金剛石車床DTM-3[7]和加工直徑為1.65 m 的 LODTM 立式金剛 石車床[8],其中LODTM立式金剛石車床被公認為世界上精度最高的超精密機床,如圖1所示。1991年,英國Cranfield大學精密工程研究所(CUPE)研制成功OAGM2500數控機床,可加工和測量精密自由曲面,采用加工件拼合方法,能加工出用于天文望遠鏡的直徑為7.5 m的大型反射鏡[9]。

圖1 美國的LODTM立式金剛石車床Fig.1 LODTM vertical diamond machine made in the USA

圖2 Moore公司的Nanotech 450UPLFig.2 Nanotech 450UPL made by Moore Company

當前國際上單點金剛石機床的主要發展趨勢是:(1)在尖端技術和產品的需求下,加工精度向加工極限方向發展,已進入亞微米級及納米級加工;(2)隨著微電子產品市場越來越大,對機床的效率和自動化程度要求越來越高;(3)機床結構不斷向多功能模塊化的方向發展;(4)機床功能不斷向加工檢測補償一體化的方向發展。

目前國際上主要生產商用金剛石超精密加工設備的廠商有:美國Moore公司、AMETEK集團旗下的Precitech公司和Taylor Hobson公司,日本的東芝機械公司、豐田工機公司和德國的LT Ultra公司等。圖2~圖4為幾款典型的超精密單點金剛石機床產品,分別為 Moore公司的 Nanotech 450UPL、Precitech公司的Nanoform 700 ultra和LT Ultra公司的MTC400。

圖3 Precitech公司的Nanoform 700 ultraFig.3 Nanoform 700 ultra made by Precitech Company

圖4 LT Ultra公司的MTC400Fig.4 MTC400 made by LT Ultra Company

圖5 配有XZCB和磨頭的金剛石機床Fig.5 Diamond machine with XZCB and grinding spindle

上述商用單點金剛石車床標配有X軸/Z軸工作臺以及空氣靜壓主軸,并且可以通過附加旋轉C軸和旋轉B軸擴展為4軸聯動系統。同時單點金剛石機床還可以增加銑頭、磨頭或者快刀伺服裝置。圖5所示為配備了旋轉B軸、旋轉C軸和水平面內與主軸成45°角分布磨頭的5軸聯動機床。

3 超精密單點金剛石機床的共性技術與關鍵零部件

為實現光學元件的超精密加工,單點金剛石機床系統集成了先進的空氣靜壓主軸、液壓導軌、直線電機、自適應數控系統等關鍵零部件和核心技術。

3.1 床身與隔振裝置

圖6 Nanotech 450UPL的床身與隔振系統Fig.6 Base and vibration isolation system of Nanotech 450UPL

圖7 Nanoform 700 ultra的床身與隔振系統Fig.7 Base and vibration isolation system of Nanoform 700 ultra

為了增加超精密機床的靜剛度和動剛度,床身由整塊的天然花崗巖構成,由4個主動氣浮隔振結構支撐。機床標配有兩個相互獨立的直線運動軸X軸和Z軸,它們在水平面內呈T形結構放置,有利于提高機床的閉環剛度。X軸工作臺上安裝了超精密靜壓空氣主軸,Z軸工作臺用于安裝各種刀架、可附加的磨頭/銑頭、快刀伺服裝置、慢刀伺服裝置和旋轉B軸等[10]。圖6和圖7分別為Nanotech 450UPL和Nanoform 700 ultra的床身和隔振系統。

3.2 超精密液壓導軌與直流電機驅動技術

金剛石機床標配的X/Z工作臺均采用直線電機作驅動,靜油壓導軌進行導向,如圖8所示,相對傳統的絲杠與電機直聯方式,這種方式能夠有效提高運動精度;導軌為非接觸式導軌,有效降低了工作臺運動過程的摩擦和阻尼。工作臺采用光柵尺或激光干涉儀進行位置的實時檢測,由于鑄鐵工作臺與微晶玻璃光柵尺的熱膨脹系數相差很大,故將光柵尺安裝在銦鋼固定套上,然后再將其固定在工作臺上來降低溫度變化對位置檢測的影響。

圖8 液體靜壓導軌與電機直驅技術Fig.8 Oil hydrostatic bearing slide and linear motor

3.3 超精密空氣靜壓主軸

相對于液體靜壓主軸,機床采用空氣靜壓主軸的形式,從而提高了回轉精度。空氣靜壓主軸由硬化不銹鋼軸和青銅軸套構成,主軸通過高精密研磨機床無心磨削加工而成,為滿足垂直度和平行度要求,主軸外圓面和止推軸承外表面一次裝夾加工完成。為降低轉動產生的熱變形對主軸性能的影響,在前后軸承以及中間的電機處均設有水冷循環裝置。直流無刷式電動機、速度反饋編碼器和C軸位置編碼器與主軸安裝為一體,通過軟件系統中配置的主軸與C軸間的轉換程序,可以方便地實現兩軸之間的更換。圖9和圖10分別為Nanotech 450UPL和Nanoform 700 ultra采用的主軸,其徑向端跳分別優于25 nm和50 nm。

圖9 Nanotech 450UPL的主軸PI ISO 5.5Fig.9 PI ISO 5.5 air bearing spindle of Nanotech 450UPL

圖10 Nanoform 700 ultra的主軸HD-160Fig.10 HD-160 air bearing spindle of Nanoform 700 ultra

3.4 旋轉B軸

機床采用液體靜壓旋轉B軸,采用無刷直流電動機作為驅動,并且集成有高分辨率編碼器和制動器。B軸可以根據需要鎖定或旋轉。B軸旋轉時,需提升X軸以增加機床的系統剛度。B軸上帶有T形槽,可以將刀具、檢測裝置和快刀伺服裝置等固定其上。

3.5 超精密機床的自適應數控系統

超精密機床數控系統的特點是高編程分辨率和高精度的伺服控制軟硬件環境。在高編程分辨率條件下實現高質量切削,需要很高的控制速度,相應地對插補周期和伺服閉環采樣周期提出了更高的要求[11]。

Moore公司開發的Delta Tau運動控制系統、Precitech公司自行研制的UPx控制系統都具備自適應控制功能。控制系統可以在機床上運行特定的加工任務,也可以實時連續地調整伺服控制參數,并且具有主動取消重復誤差源等功能。

3.6 工件在線測量和誤差補償裝置

超精密金剛石機床配備有在線測量和誤差補償裝置(WECS),能夠對光學表面進行在線測量和修正。WECS工作時,通過安裝在Z軸或B軸上的氣浮線性可調差動變壓器(LVDT)探頭對工件表面進行測量,獲得加工面的實際數據,然后通過與理論加工表面進行比較進而確定去除量,修正后的工件面形精度可以達到亞微米級。

3.7 精密光學對刀裝置和LVDT對刀裝置

為了準確測量刀尖的空間相對位置和刀尖的圓弧半徑,在超精密金剛石機床中配有立式顯微鏡光學對刀裝置或LVDT對刀裝置。

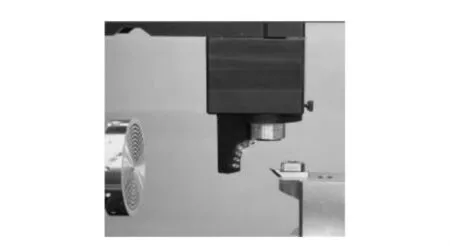

圖11 光學對刀裝置Fig.11 Optical tool setter

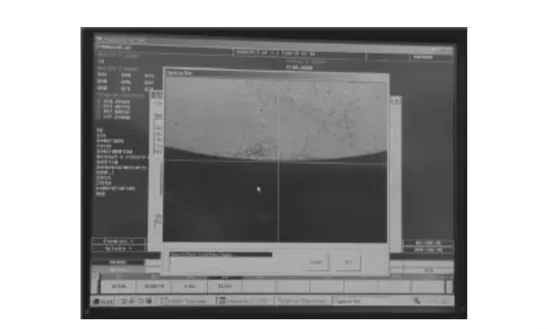

圖12 光學對刀軟件Fig.12 Software of optical tool setter

光學對刀裝置如圖11所示,立式顯微鏡采用運動學精密定位方式安裝在主軸殼體的頂部,以保證每次拆裝時的重復定位精度。刀尖的垂直位置由可調焦顯微鏡的焦平面確定,刀尖的水平位置由軟件十字線以及主軸中心線精確定位,如圖12所示,刀尖的圓弧半徑通過3次測量確定。由于光學對刀裝置增加了LED照明裝置,可精確測量負前角刀具位置和刀尖半徑。

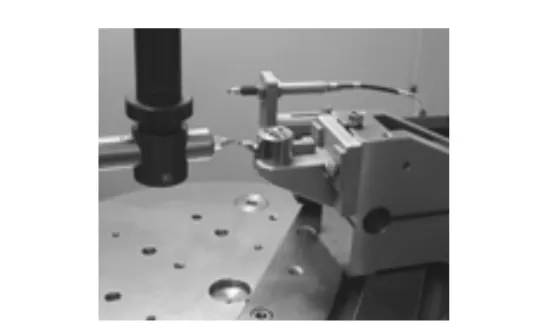

LVDT對刀裝置如圖13所示,它可用于金剛石刀具相對位置和刀尖半徑的測量,以及磨削砂輪位置和大小形狀的測量。對刀時,一個LVDT探頭測量刀尖圓弧在X、Z平面內的空間位置和X、Z平面內的刀尖圓弧半徑,另一個探頭用于測量刀尖的高度,即Y方向坐標值[12]。LVDT對刀為接觸式對刀,相對于光學非接觸對刀方式,對精密刀尖存在一定的損壞性。

圖13 LVDT對刀裝置Fig.13 LVDT tool setter

4 超精密單點金剛石機床在光學工程領域的應用

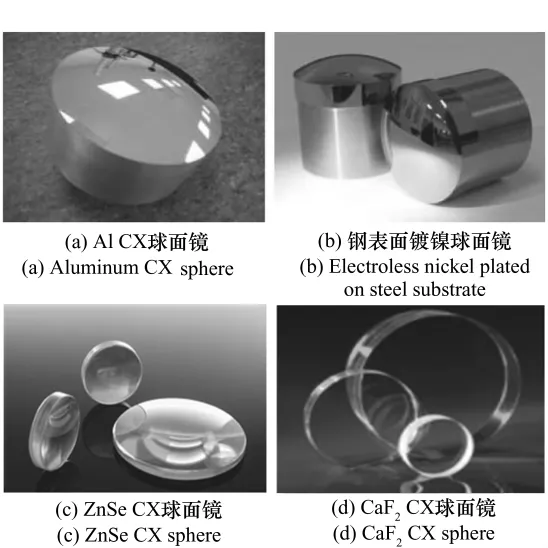

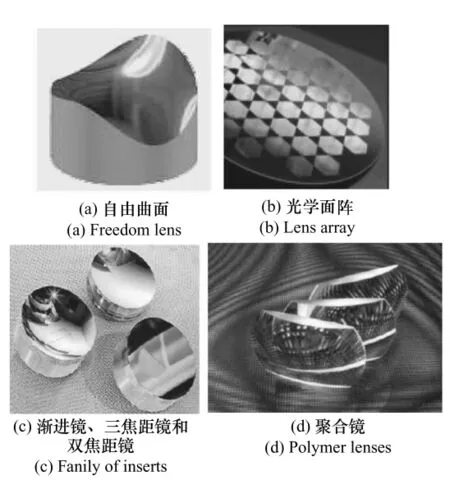

適用于單點金剛石車削加工的材料主要有:(1)鋁、黃銅、鍍鎳材料、金、銀等有色金屬;(2)鍺、硫化鋅、硒化鋅、硅、氟化鈣、硫化鋅、碲鎘汞、銻化鎘等紅外光學晶體材料;(3)聚碳酸脂、聚甲基丙烯酸甲酯(PMMA)等聚合物[9]。圖14所示為采用單點金剛石車削(SPDT)加工的各種材料光學元件。其它一些材料如BK7、熔石英、SF12等玻璃材料,WC、SiC等陶瓷材料和鋼鐵等不能直接采用金剛石車削加工,但這些材料可以通過金剛石機床上選配的磨頭或銑刀頭來進行加工。

單點金剛石車床通過配置快刀伺服系統(FTS)和慢刀伺服系統(SSS),可以進行三軸聯動以實現各種自由曲面的加工。

圖14 金剛石車削加工的各種材料光學元件Fig.14 Optical components with different materials by using diamond turning

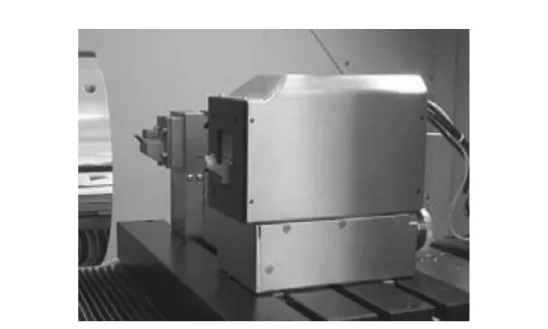

圖15 快刀伺服系統Fig.15 Schematics of FTS system

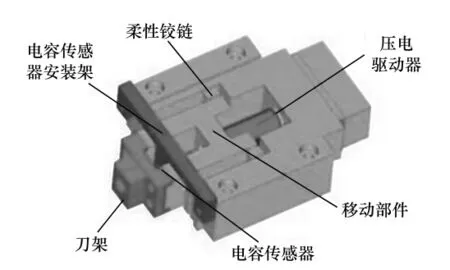

圖16 一種快刀伺服裝置示意圖Fig.16 Schematics of a FTS mechanism

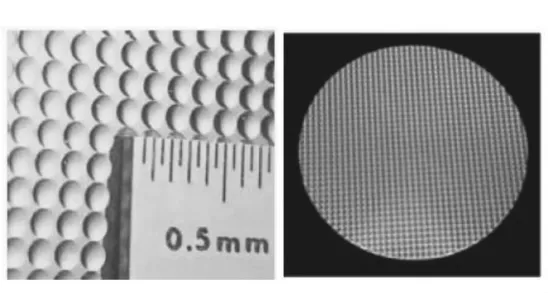

FTS如圖15所示,它包括一個裝在Z軸上的短行程執行機構,工作時X軸、C軸和短行程執行機構三軸聯動,其中執行機構由壓電(PZT)驅動或帶閉環位置反饋的直線電動機驅動。圖16所示為一種執行機構示意圖,機構由PZT驅動,通過柔性鉸鏈組成的柔性機構進行運動的傳遞,并通過在末端安裝電容傳感器形成運動閉環[13]。FTS可實現各種自由曲面的車削加工,如微棱鏡、透鏡陣列、環面以及小離軸量的(不超過mm量級)離軸非球面的加工。圖17為采用快刀伺服裝置加工的透鏡陣列。

圖17 快刀伺服加工的透鏡陣列Fig.17 Lens array products processed by FTS

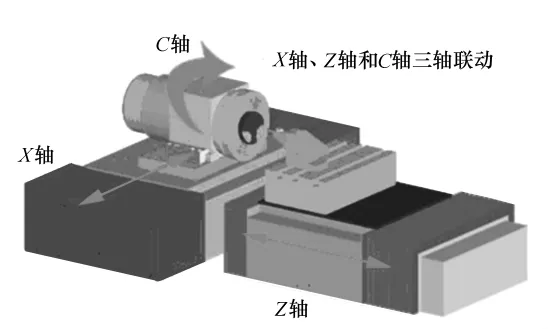

慢刀伺服系統如圖18所示,同樣可以加工環面、離軸非球面和漸進式透鏡等各種自由曲面。由于慢刀伺服時X軸、C軸和Z軸三軸聯動,可以加工離軸量較大的非球面,并且相對于快刀伺服裝置,其自由曲面的加工精度更高。圖19為采用慢刀伺服加工的各種光學元件。

圖18 慢刀伺服系統示意圖Fig.18 Schematics of SSS system

金剛石車床加工的光學元件在軍用和民用光電產品中的應用非常廣泛。軍用光電武器產品大都裝備有各種各樣的光電傳感器件,而這些光電傳感器件或多或少采用了各種形式的紅外光學元件,尤其是軍用激光和紅外熱成像產品對紅外光學元件有大量的需求。例如AN/AVS26飛行員夜視眼鏡就采用了9塊非球面光學元件和2塊球面光學元件[14]。在民用光電產品中,采用金剛石車削的光學元件也發揮著核心零部件的功能,比如激光打印機中的多面棱鏡,復印機中的硒鼓,硬盤中的磁頭,攝像機中的鏡頭和取景器,顯示器中的Fresnel透鏡,手機中的嵌入式鏡頭,高能激光器中的反射鏡,光通信中的光纖球端,醫療儀器中的He-Ne激光聚焦校正器等。另外,還可以采用金剛石車削技術加工各種光學零件的成型模具和高精度光機結構件,比如液晶屏中的導光板模具,照相機、CD、DVD中的非球面透鏡模具,全息光學元件模具,高精密望遠鏡、顯微鏡、光刻投影物鏡中的光機接觸界面等。

圖19 慢刀伺服加工的各種光學元件Fig.19 Optical component products processed by SSS

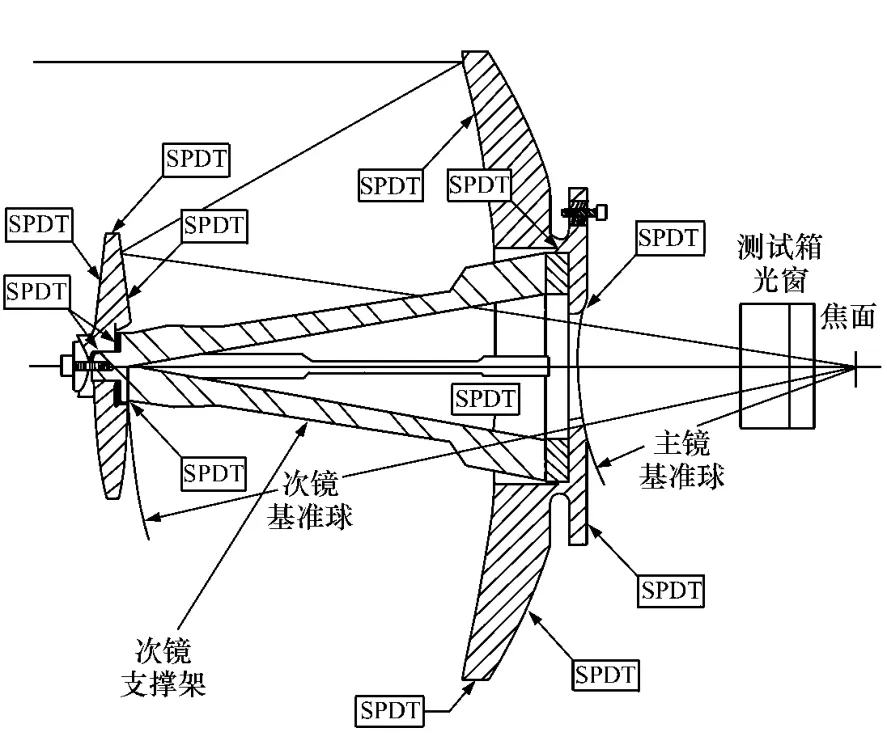

圖20 和圖21為采用SPDT的一種望遠鏡系統,系統中的所有光機零件均采用6061鋁,在加工主鏡、次鏡以及與次鏡支撐架的接觸界面時均采用了SPDT技術。結果表明:光學零件與光機接觸界面的精度足夠高,無需調整便可滿足預期的系統性能指標,簡化了裝配過程[15]。

SPDT通過增加磨削、銑削附件或采用陶瓷刀具,可以加工各種硬脆材料的光學零件;通過與離子束拋光技術相結合,可以加工高精度非球面光學零件;通過與環氧樹脂復制技術和鍍膜工藝相結合,可批量生產精密非球面反射鏡和透鏡;通過與中心偏檢測儀結合,可以實現光學元件的無調整精密裝配。

圖20 采用單點金剛石車削的全鋁材料望遠鏡示意圖Fig.20 Schematic diagram of an all-aluminum telescope machined by SPDT method

圖21 安裝好的望遠鏡Fig.21 Assembled telescope

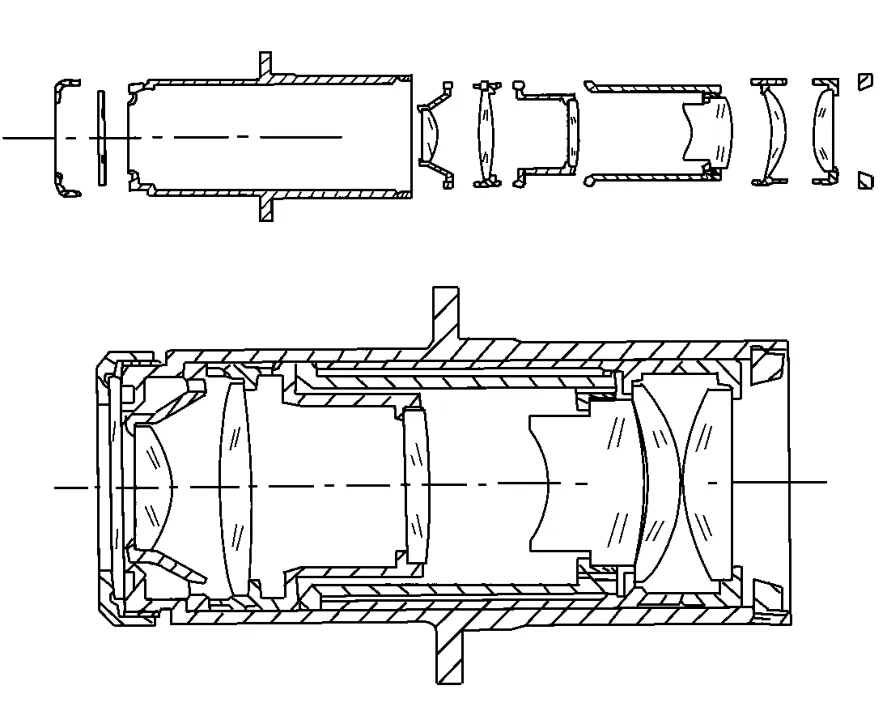

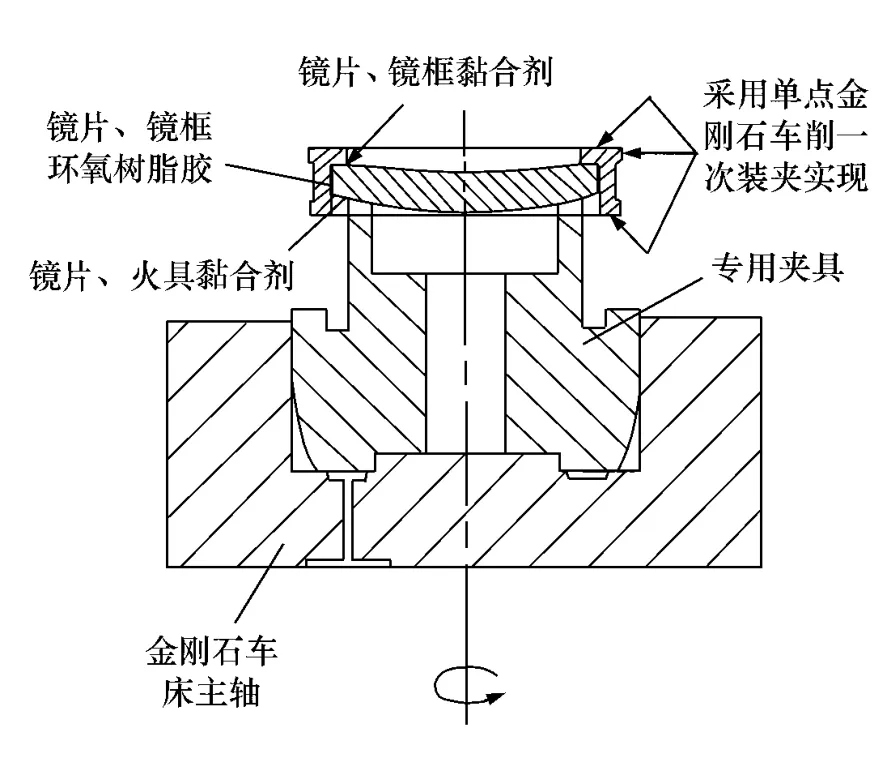

采用SPDT實現無調整裝配的關鍵在于鏡框與鏡片的同心以及鏡框配合面的精確加工。圖22和圖23分別為鏡框和鏡片的兩種定心車削方式。方式1如圖22所示,首先將鏡片和鏡框采用環氧樹脂粘接在一起,然后通過Z向調整裝置、X/Y向調整裝置和tip/tilt調整裝置實現鏡片光軸與機床主軸的重合,進而加工鏡框的上、下表面及外圓定位面。方式2如圖23所示,首先將鏡片安放在機床專用夾具上,通過鏡片的自身重力進行調心以保證鏡片光軸與機床主軸重合,并采用黏合劑將鏡片與專用卡盤粘接,然后將鏡框安放在鏡片上,并采用黏合劑將鏡框和鏡片粘接,進而將專用卡盤和鏡框、鏡片整體卸下反轉,通過鏡框的注膠孔注入環氧樹脂膠將鏡片和鏡框粘接固定,最后加工固定好的鏡框組件上、下表面及外圓定位面[16-17]。其中,方式1采用了金剛石車床和中心偏檢測儀結合的方式,適合于各種形狀鏡片的定心。方式2僅采用了金剛石車床,但僅限于利用自重進行調心的鏡片和相應的鏡框結構設計。

圖22 金剛石定心車削方式1Fig.22 A method of centering a lens in a cell by using SPDT

按照上述方法依次完成了各個鏡框和鏡片的定心車削,并采用SPDT技術加工鏡筒的配合內表面,最后將加工好的鏡框單元依次放入鏡筒中,整個過程無需調整,僅依靠結構件的SPDT高精度加工保證偏心和間隔要求,簡化了裝配的過程,圖24為一種光學系統無調整裝配的示意圖。

圖24 光學系統的無調整裝配Fig.24 Drop-in assembly of a optical system

圖23 金剛石定心車削方式2Fig.23 Another method of centering a lens in a cell by using SPDT

5 結束語

單點金剛石機床是實現精密/超精密加工的關鍵裝備,尤其是在航空宇航、國防軍事、微電子等領域的核心光電產品制造方面發揮著重要的作用。本文介紹了單點金剛石機床發展情況和現狀,分析了單點金剛石機床的關鍵零部件和核心技術,并以主次鏡望遠鏡和金剛石定心裝配為例闡述了單點金剛石機床在光電產品中的應用。不難看出,隨著單點金剛石車削技術在光學工程領域越來越廣泛的應用,單點金剛石機床將向著高效高精度加工、加工檢測一體化、大型結構與微納結構加工等高技術趨勢發展,從而突破現有加工精度和加工范圍的局限,將我國精密加工技術提升到世界先進水平。

[1]DAVIES M A,EVANS C J,PATTERSON S R,et al..Application of precision diamond machining to the manufacture of micro-photonics components[J].SPIE,2003,5183:94-108.

[2]EVANS C.Precision Engineering:An Evolutionary View[M].Bedford:Cranfield Press,1989.

[3]GIJSBERS T G.Some aspects of precision machine within Phlips[J].SPIE,1984,508:26-30.

[4]HORNE D F.Testing time for aspherics[J].Precision Eng.,1981,3(2):59-59.

[5]BENJAMIN R J.Diamond turning at a large optical manufacturer[J].Opt.Eng.,1978,17(6):574-577.

[6]楊福興.非球面零件超精密加工技術[J].航空精密制造技術,1997,33(5):4-7.YANG F X.Ultra precision machining technology of aspheric parts[J].Aviation Precision Manufacturing Thechnol.,1997,33(5):4-7.(in Chinese)

[7]BRYAN J B.Design and construction of an 84 inch diamond turning machine[J].Precision Eng.,1979,1(1):13-17.

[8]MEINEL A B,MEINEL M P,STACEY J E,et al..Wavefront correctors by diamond turning[J].Appl.Opt.,1986,25(6):824-825.

[9]LEADBEATER P B.A unique machine for grinding large off-axis optical components:the OAGM2500[J].Precision Eng.,1989,11(4):191-196.

[10]ZONG W J,LI Z Q,SUN T,et al..The basic issues in design and fabrication of diamond-cutting tools for ultra-precision and nanometric madining[J].International J.Madine Tools and Manufacture,2010,50(4):411-419.

[11]李圣怡,戴一帆.超精密加工機床新進展[J].機械工程學報,2003,39(8):7-14.LI SH Y,DAI Y F.New development of the ultra precision machine tool[J].Chinese J.Mechanical Eng.,2003,39(8):7-14.(in Chinese)

[12]羅松保,張建明.非球面曲面光學零件超精密加工裝備與技術[J].光學 精密工程,2003,1(1):75-78.LUO S B,ZHANG J M.Ultra precision machining equipment and technology of aspheric optics[J].Opt.Precision Eng.,2003,1(1):75-78.(in Chinese)

[13]KIM H S,KIM E J,SONG B S.Diamond turning of large off-axis aspheric mirrors using a fast tool servo with on-machine measurement[J].J.Materials Processing Technol.,2004,146(3):349-355.

[14]康戰,聶鳳明,劉勁松,等.單點金剛石精密數控車削加工技術及發展前景分析[J].光學技術,2010,36(2):163-167.KANG Z,NIE F M,LIU J S,et al..Research on single point diamond precision numerical control turning technique and its development[J].Opt.Technique,2010,36(2):163-167.(in Chinese)

[15]ERICKSON D J,JOHNSTON R A,HULL A B.Optimization of the optomechanical interface employing diamond machining in a concurrent engineering environment[J].SPIE,1992,CR43:329-363.

[16]EDMUND W A.Diamond turning assisted fabrication of a high numerical aperture lens assembly for 157 nm microlithography[J].SPIE,2003,5176:36-43.

[17]YODER P R,Jr.Opto-Mechanical Systems Design[M].Washington:SPIE Press:259-264.