應用新技術提高吊管機使用安全性

高廣林,陳濤,鐘永信

(河北華北石油工程建設有限公司,河北任丘062552)

應用新技術提高吊管機使用安全性

高廣林,陳濤,鐘永信

(河北華北石油工程建設有限公司,河北任丘062552)

隨著長輸管道施工環境和條件的日漸復雜,管道施工對吊管機作業能力和安全性提出了更高的要求,生產出經濟適用、性能可靠穩定的新型吊管機已成為吊管機生產廠家的當務之急。文章闡述了新型吊管機研發過程中采用的改進和優化措施,包括:采用新型結構吊臂,增強承載能力;合理設置配重機構,提高整機穩定性;安裝自動限位裝置,保證安全;對底盤系統進行優化,增設拉桿機構,防止溜坡現象。介紹了先進的設計方法和特有的管理措施,以保證制造過程的質量。

管道工程;吊管機;性能改進;安全性

隨著長輸管道施工環境和條件的日漸復雜,管道施工對吊管機作業能力和安全性提出了更高的要求。因此生產出適用性強、安全可靠、性能優良的新型吊管機已成為吊管機生產廠家著力實現的目標。

1 新型結構吊臂,增強承載能力

吊管機作為一種起重機械,其主要技術指標為起吊能力,據了解不少吊管機的最大起吊能力即為其標注的最大額定起重量,這樣的吊管機在施工作業時,無法保證其最大額定吊重工況下的使用安全。

針對這一情況,我們在研發新型吊管機時,嚴格按照JB/T 10136-1999《履帶式吊管機》標準的規定,通過新型吊臂結構,提高承載能力,使傾覆載荷達到了不小于1.25倍額定最大載荷的指標,確保了吊管機在額定吊重工況下作業的安全。

我們對傳統吊管機的吊臂進行了以下改進:

(1) 臂桿采用低合金高強度鋼成型方管制造,有效消除了對焊臂桿存在的應力集中現象,改善了吊臂的受力狀況,增強了承載能力。

(2) 在吊臂鍛件支腿與臂桿的結合部位內外側均貼焊厚12 mm的加強鋼板,強化了相對薄弱的吊臂根部強度,提高了吊臂的整體承載能力。

(3) 在保留其A型單節結構的基礎上,加大了臂桿長度,比已有的同類產品吊臂長1.5 m。

(4) 在吊臂頂部設置了方管橫梁加工字型連接板的組合結構,以均衡兩條臂桿的受力。

經優化后的吊臂,強度及美觀度得到增強,擴展了吊管機的作業幅度和起升高度。

2 合理設置配重機構,提高整機穩定性

針對目前市場上已有吊管機采用的液壓伸縮式、扇形配重等結構形式存在的結構較復雜、可靠性差、外形尺寸大及運行經濟性較差等問題,四連桿式活動配重機構因具有良好的經濟動力性和低速可靠性,且制造簡單,成為我們的首選。但傳統的四連桿配重機構存在著配重系統重心高、工作時平衡力矩小、行走偏重較大、整機寬度尺寸大等問題,這樣的吊管機不利于在狹窄地帶行走作業,即使短途運輸,亦需拆除配重架,導致施工效率低,施工人員勞動強度大。

為解決這些問題,我們對傳統的四連桿配重機構進行了進一步的改進,改進后的機構由配重支座、配重支架、上下支臂、活動配重塊、液壓油缸等部分組成。配重架采用外擺式四連桿機構,可拆式設計,配重的收回和展開由液壓油缸驅動四桿機構完成,如圖1和圖2所示。

2.1 新型配重機構優勢

(1) 活動配重塊和配重支架形狀均優化為L型,上、下支臂也根據需要設計為特有的形狀,經過對支臂長度的精確計算和合理定位,使配重總成收回后,其外側面呈垂直狀態,并緊貼于配重支座外側面,最大程度地減小了配重機構的橫向尺寸,從而實現了吊管機結構緊湊、外型尺寸小的目標。同時由于重心內收,使吊管機整機偏重小,確保了行走安全,并適合在狹窄地帶行走、作業,增強了對環境的適應性。

(2) 通過合理選擇油缸行程和確定上、下支臂的長度,使外放后四連桿機構的上、下支臂均可達到極限位置,大大增加了配重重心水平位移范圍,因而在配重質量一定的情況下,有效增大了配重的自動平衡力矩,提高了單位配重使用效率。

(3) 改進后的新型配重機構與常見的梯形配重相比重心明顯降低,運行更加平穩和可靠,提高了行駛穩定性及作業可靠性。

(4) L形配重塊采用插入型式安裝在配重架上,安裝時利用配重塊自身的重量,可方便地實現就位,裝拆非常方便。

根據設計的配重質量,通過不同方案下計算得出的死點角度范圍、相應推力大小、配重完全展開及完全收回時質心位置等指標的比選,確定四連桿機構上、下支臂和液壓油缸的支點位置,以尋求最優化的設計方案。

2.2 增設自鎖緊裝置,消除晃動問題

在對吊管機使用單位的調研中,我們了解到現有吊管機在實際使用中,普遍存在著配重塊慣性力的軸向分力無法消除的問題,由此產生的后果是使吊管機的配重在收回時和吊管機行走時晃動過大。為解決這一問題,有些廠家采用增加緊固螺絲鎖緊的方法,但該方法在實際應用時效果較差,存在著操作繁瑣,收、放配重效率低等問題。

為解決這一問題,我們在活動配重機構上增設了自鎖緊裝置,即在配重支架與配重支座之間側板上安裝了配套的小角度鎖緊斜塊,2塊配套鎖緊斜塊構成配重鎖緊裝置。當配重在油缸的驅動下收回時,配重支架上的斜塊對配重支座上的斜塊產生壓力,由其垂直方向分力形成的摩擦力,在小角度斜面上形成自動鎖緊作用,使配重機構相對固定;與此相反,當配重機構外放時,在反向力作用下,使摩擦鎖緊力瞬間消除,斜塊分離,機構可自由運轉。

3 安裝自動限位裝置,保證安全

吊管機在工作過程中,如發生實際起重量超出極限起吊曲線范圍,則會引發吊管機主要鋼結構件的損壞和整機的傾翻,甚至人員傷亡,后果不堪設想。

為了有效防止側向傾翻、吊臂拉彎和過卷,我們加裝了力矩限制器,它是以新型單片機為主體,采用液晶顯示器,與傳感器和自動執行機構組成新型智能式起重安全信息處理系統。通過力傳感器和角度傳感器,不斷地對吊管機工作狀態進行實際檢測,及時、快速、準確地計算判斷吊管機是否處于安全工作范圍之內,同時在液晶顯示器上能直觀地顯示吊管機的實際工況參數,為操作者全面了解吊管機的工作狀態提供了極大的方便。當吊管機起重力矩達到最大值的90%時,力矩限制器黃色信號燈閃亮。當吊管機起重力矩達到最大值的100%時,力矩限制器紅色信號燈閃亮,蜂鳴器鳴叫,并發出指令信號,但不影響向安全方向的工作。若安全方向操作失靈,可按動力矩限制器上的動作限制解除鍵,使吊管機各機構恢復動作。有效阻止超載情況的發生,避免吊管機發生折臂或傾翻事故。

4 底盤系統的優化,增設拉桿機構,避免溜坡現象

調研中我們還了解到,在用吊管機另一個普遍存在的問題是溜坡問題,這是由于目前吊管機選用的底盤均采用常開式剎車系統,造成吊管機在坡道上作業時,如遇發動機故障突然熄火,整機就會發生溜坡現象,這將嚴重危及到人員和設備的安全。

為解決這一問題,我們與底盤制造單位配合,對剎車系統進行了改進,增加了一套制動彈簧和油缸聯控的拉桿機構,可在發動機突然熄火時對剎車離合器進行應急控制,確保緊急情況下自動制動,能夠有效防止吊管機在斜坡上作業時溜坡現象的發生,保證人機安全。同時,為了保證在必要時能夠拖動因故障而自鎖的吊管機,我們還設置了解鎖裝置,通過旋動絲杠產生的頂力解除彈簧的張力,松動剎車,使吊管機恢復自由狀態。

5 設計技術

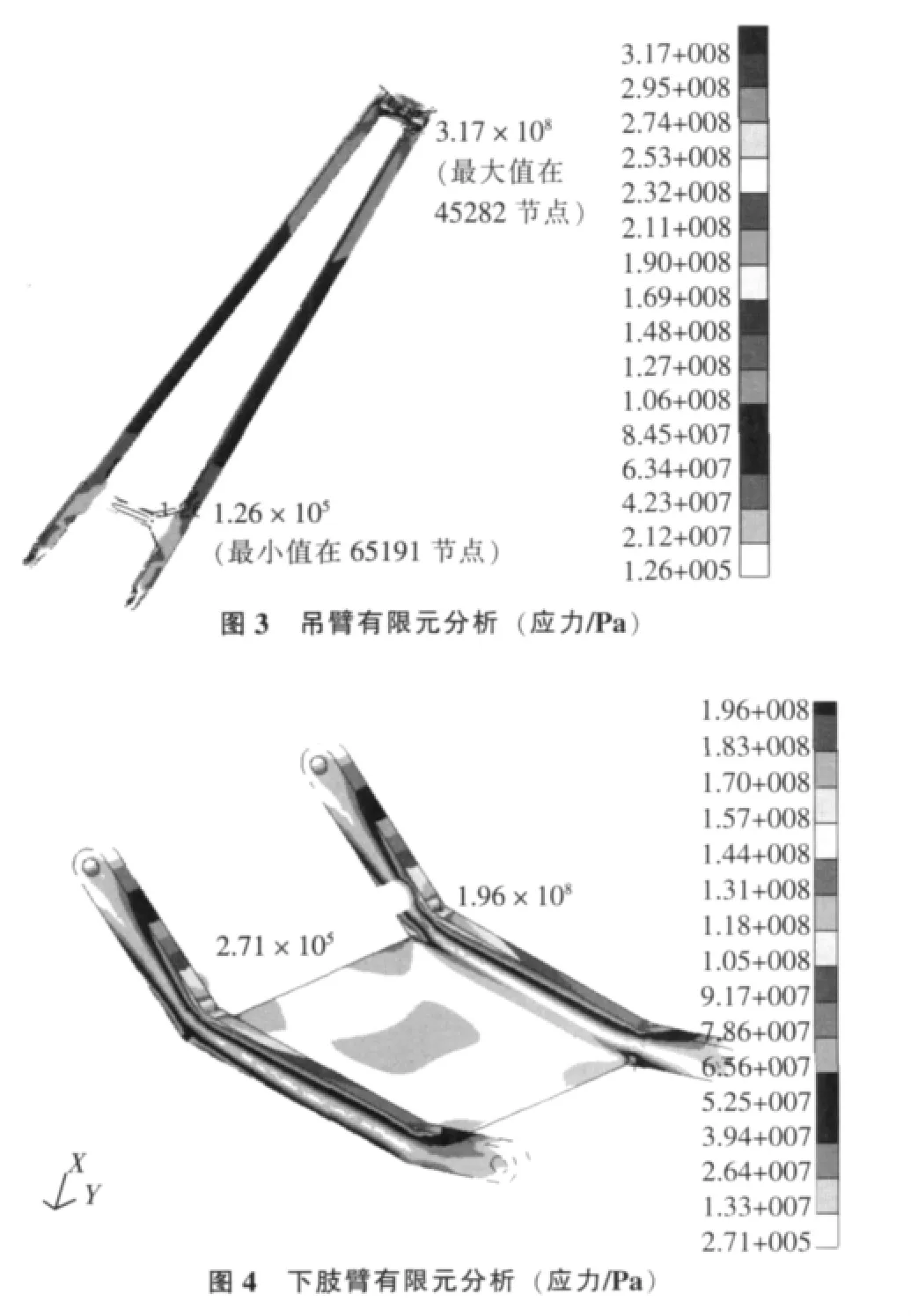

利用CAXA及UG軟件建立三維幾何模型;采用MSC.NASTRAN技術進行有限元校核;應用ADAMS軟件進行運動學和動力學仿真,來比較多個設計方案產品之間的工作性能差異,實現了設計最優化,提升了整機的性能。圖3為應用MSC.NASTRAN技術對吊臂進行有限元分析的應力結果,圖4為應用MSC.NASTRAN技術對下肢臂進行有限元分析的應力結果。

6 采用體系化管理,確保制造過程質量

(1) 配備完善的質量保證責任人員,明確職責和權限;依據國家質量監督檢驗檢疫總局頒布的《機電類特種設備制造許可規則(試行)》的規定,編制了質量手冊、程序文件和管理文件。

(2) 配備齊全的廠房、生產設備和檢驗檢測設備;制作了制造過程相關的工藝裝備;修建了符合標準要求的專用試驗坡道;定制加工了用于吊管機性能試驗的成套標準重塊。從硬件上保證吊管機制造質量控制的需要。

(3) 確保設計的輸入、輸出過程滿足相關法律、法規、標準規范和產品的功能要求。設計文件出臺過程中,進行充分的評審和論證,其中主要受力部件還經權威機構校核確認。

(4) 對用于吊管機制造的材料,從采購、檢驗、保管、標識、發放等環節,按程序文件規定進行嚴格控制,確保所用材料、零部件的質量。

(5) 根據制造加工過程的需要,編制機加工、鉚焊件組焊、部件裝配等工藝卡,明確規定加工工藝方法及所用的設備、工藝裝備,針對主要部件編制作業指導書。制造過程中嚴格進行工序檢驗、安裝調試檢驗、成品檢驗等檢試驗工作;強化計量器具管理,確保所用計量器具都檢定合格并在有效期內。

7 應用效果

2008年,在公司DGY-40型和70型吊管機研制過程中,我們成功應用了以上所述改進優化措施。產品主要在西氣東輸二線、陜京三線、泰青威等管道工程中進行了應用,經檢驗試驗和工程應用證實:應用新技術生產的吊管機具有結構合理、性能優越、安全可靠、操作靈活方便及實用性強的特點,具體體現在:經過40次連續帶載起降和變幅工況的液壓系統熱平衡試驗,系統溫升在允許范圍內,未發生滲漏,證明系統可靠性良好;經在施工現場實際使用,新型吊管機有效地克服了傳統產品的缺陷,行走時,配重系統無晃動現象,且在坡道上作業能可靠地實現自鎖,安全性大幅提高;經過國家工程機械監督檢驗中心進行的1.25倍額定載荷的穩定性試驗,DGY-70型吊管機可吊起87.5 t的重物而不傾覆,具有高度穩定性。

[1] JB/T 10136-1999,履帶式吊管機[S].

[2] 徐灝.機械設計手冊(第5卷)[M].北京:機械工業出版社,1992.

[3] 王魯君,馬明來,陳濤,等.新設計技術在履帶式液壓吊管機設計中的應用[J].石油工程建設,2010,(3):80-81.

Abstract:Because the construction circumstances and conditions of long-distance pipeline construction are gradually becoming complicated,the production of new type sidebooms with good economy,applicability,reliability and stability is urgent affair for manufacturers.The improvement and optimization measures of the new type sidebooms adopted in research course are illustrated including using new crane jib structure to enhance its bearing capacity,setting rational counterweights to increase integral stability,installing automatic position limit devices to ensure security and optimizing chassis and adding tie rod to avoid sliding down.Some advanced design methods and particular management measures are used to guarantee the manufacture quality.

Key words:pipeline engineering;sideboom;performance improvement;safety

(55)Applying New Techniques to Boost Operational Safety of Sideboom

GAO Guang-lin(Hebei Huabei Petroleum Engineering Construction Co.,Ltd.,Renqiu 062552,China),CHEN Tao,ZHONG Yong-Xin

TE973.8

B

1001-2206(2011)02-0055-03

高廣林(1959-),男,遼寧西豐人,工程師,1997年畢業于華北經貿管理學院,長期從事機械產品的制造及技術管理工作。

2010-02-08;

2011-02-23