渤海某油田上岸管道生產與設計輸送壓力差異分析

陳宏舉,周曉紅

(中海油研究總院,北京100027)

渤海某油田上岸管道生產與設計輸送壓力差異分析

陳宏舉,周曉紅

(中海油研究總院,北京100027)

針對渤海某海上油田上岸管道投產后壓降比預測壓降低的問題,通過查閱設計資料以及現場調研,了解管道的實際運行情況,對比設計資料和實際生產數據,找出了設計與實際輸送壓力的差異,并對產生差異的原因進行了分析,得出的結論可供今后設計海底油水混輸管道時參考,使設計與現場實際運行情況盡量趨于一致。

海底上岸管道;設計與生產;輸送壓力;差異;原因分析

我國是一個陸海國家,因此海上油氣田的開發和利用對我國國民經濟建設具有更加重要的意義。對海上油田投產后海底管道運行情況進行研究,尤其是對生產與設計存在差異的管道進行研究,有助于今后海上油田海底上岸管道的設計,使海底油水混輸管道的工藝設計更安全、更經濟。

1 上岸管道的概況

渤海某油田臨近綏中和秦皇島,水深約30 m,其稠油/水混輸管道是我國典型的油水混輸管道,于2000年11月底建成投產。上岸管道起于油田的中心平臺,止于終端處理廠,管道長70.12 km,管道為雙層結構:內管規格D 508.0 mm×15.88 mm;外管規格D 660 mm×12.7 mm。在內外雙層管道中間的環形空間中,填充厚度不等的硬質聚氨酯泡沫材料,用于保溫。上岸管道的埋深為距離海底1.5 m。從中心平臺到登陸點的長度為69.52 km,從登陸點到陸地終端處理廠的距離為500 m。

上岸管道屬于油水兩相輸送管道,輸送介質為高黏度重質含水原油(稠油)。管道設計時,采用PIPEFLO軟件進行工藝計算,考慮了黏度、壓力、溫度的影響,并把最低輸量和停輸再啟動因素考慮在內。但是由于實際生產受多種因素的影響,導致管道運行期間出現了一些問題:

(1) 管道壓降比預測值小很多。該管道投產后的壓降遠比預測的低,預測壓降約為8 MPa,實際壓降僅為2.2 MPa左右。

(2) 實際溫度比設計溫度高,即實際溫降比設計溫降要小,實際的起點溫度為74~75℃,終點溫度為70℃左右;而設計起點溫度為60℃,溫降為7.4℃。

(3) 在中心平臺到陸上終端的海底管道中存在流體滯留現象。

2 現場數據與設計數據的比較

由于在設計時對油田生產的不可預知性,以及油田生產的不確定性,油田生產時的操作不可能完全根據設計時的規定進行,因此,現場的生產數據與設計時采用的數據兩者產生差異是不可避免的,分析這種差異可以為以后的設計工作提供參考。

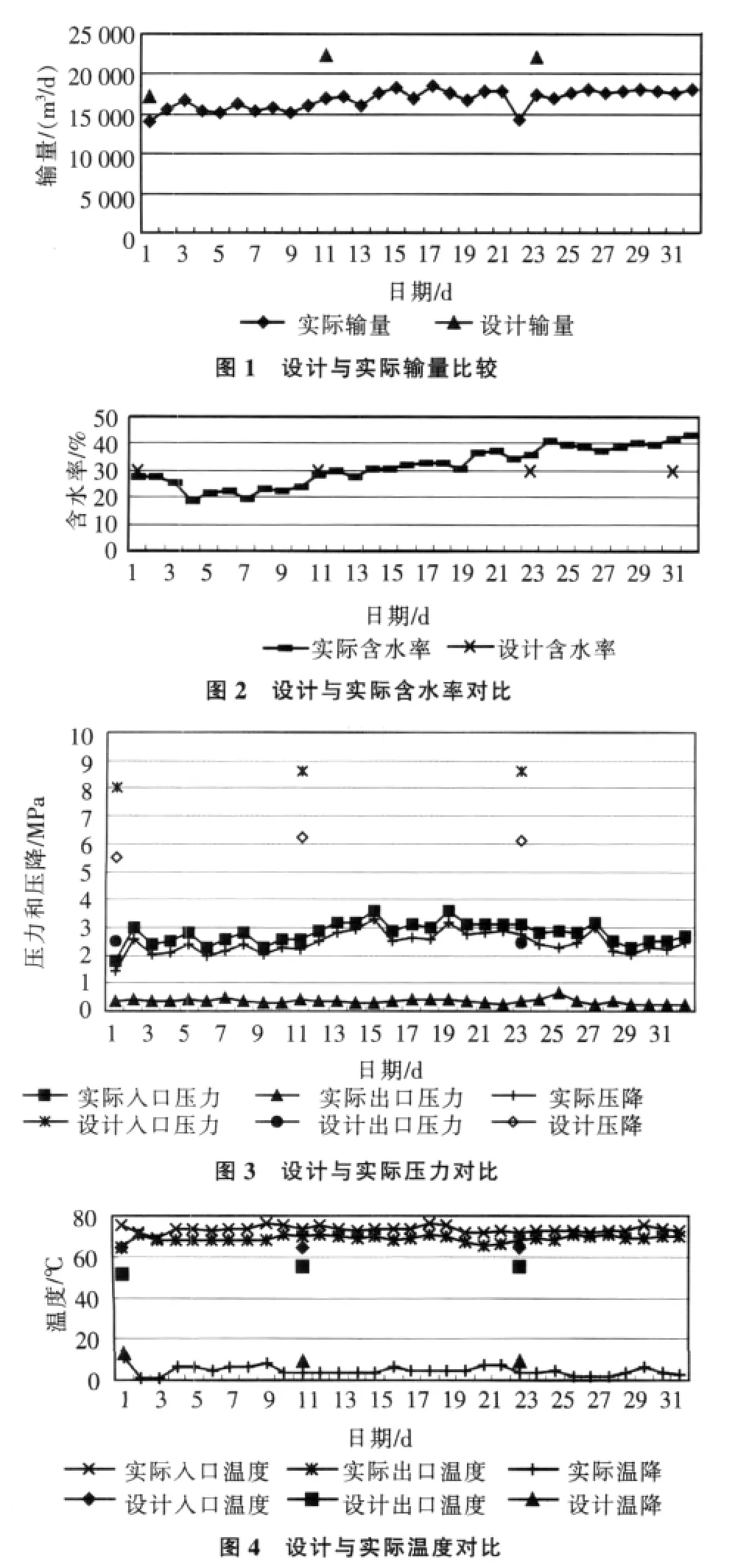

通過與現場工作人員交流并查閱設計資料,選取2001、2002、2003年的設計數據為分析基礎參數。由于現場生產的局限性,在現場數據中選取每個月某一天的數據來處理。圖1~4為設計參數與管道實際運行參數的對比。通過這些圖可以看出實際運行參數的波動,同時可以看出渤海某油田上岸管道的設計和運行之間有著很大的差異。

分析圖1~4可以得到下面的結論:

(1) 上岸海底管道的操作壓力比設計壓力要低。設計起輸壓力為8.5 MPa左右,終端壓力為2.7 MPa左右,而實際操作起輸、終端壓力分別約為3.0 MPa、0.35 MPa。

(2) 實際溫度遠高于設計溫度,即實際溫降比設計溫降要小。實際起點溫度為74~75℃,終點溫度為70℃左右;而設計起點溫度為60℃,溫降為7.4℃。

(3) 管道中的流量沒有達到設計流量,實際含水也是逐年增加的。

3 差異產生的原因分析

由于無法收集到具體的數據來分析,而且管道實際運行溫度場的建立非常復雜,在本文中不具體分析管道溫降差異產生的原因,僅對造成管道輸送壓力差異的原因進行詳細分析。

通過參數敏感性分析以及查閱油水兩相流資料,可以知道,影響管道輸送流體壓降的主要因素為黏度。同時,流量對壓降的影響也比較大。油田實際產量與設計預測流量有不小差距,所取實際運行數據中,流量基本上穩定在16 000 m3/d左右,而設計時所預測的同期流量在22 000 m3/d以上,這也是造成差異的一個原因。而在保證最低輸量的前提下,影響管道輸送壓力和沿程壓降的主要因素是乳狀液。同時由于管道距離較長,乳狀液在海底管道中的流速慢,考慮破乳劑的作用,管道中會有游離水析出,管道中流體的性質也可能會隨之改變。綜上所述,并經試驗驗證和模擬計算分析,造成管道壓降非常小的原因可能是:

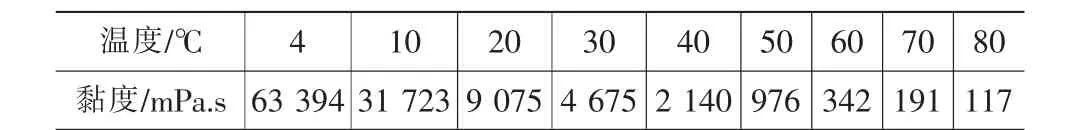

(1) 實際輸送流體的黏度低于預測值。影響乳狀液特性的參數非常多且復雜,油水兩相的單相黏度以及分散相的體積含量都會影響乳狀液的黏度。另外剪切率、混合強度、界面張力和分散相液滴的形狀、平均粒度及粒度分布都會影響到乳狀液的性質。由于管道實際運行中的情況十分復雜,上述各種影響因素在實際運行中都會發生不可預測的變化,從而影響到管道中流體的黏度,導致實際流體的黏度小于試驗值。而根據油田投產后對終端處理廠混合油物性的跟蹤監測,在輸送溫度下的黏度基本上是預測值的2/3,也驗證了實際輸送流體的黏度值比設計預測值偏小。而從現場數據中可以看出,實際的輸送溫度大約在70~75℃,比預測的輸送溫度60~62℃要高出10℃左右。對比輸送流體的黏溫性質,其實際運行的黏度要小于預測值,以設計時含水率為30%的黏度值為例,結果見表1。對比表1中70℃和60℃的黏度數據,可以看出,實際輸送溫度下的黏度明顯偏小。輸送流體的黏度直接影響管道的輸送壓力,實際輸送流體的黏度低于預測值是產生差異的原因之一。

(2) 在管道壓降計算中沒有考慮化學藥劑的影響。在實際生產中化學藥劑的影響不能忽視(如破乳劑等)。油田實際生產過程中,不可避免地要加注一些化學藥劑,它們不僅可以實現其主要功能,還會影響到流體的黏溫性質。例如2001年10月從渤海某油田A區到CEP的油水管道的壓降大幅度升高,經分析和實踐證實是受破乳劑使用情況變化的影響,造成管道內流體性質改變。同樣,化學藥劑的加入也可能會降低流體的黏度。因此,本次研究針對渤海某油田上岸管道輸送流體和加入化學藥劑取樣進行了試驗分析,結果見表2和圖5。由圖表中的試驗數據可以看出,渤海某油田生產中加入的破乳劑具有降低黏度的效果,從而造成管道輸送壓力出現差異。建議在今后的設計中,應盡量考慮所加化學藥劑種類和加劑量對管輸流體物性的影響。

表1 原油含水30%時的黏度值

表2 攪拌測黏法確定的含水30%的原油在不同破乳劑添加量下的黏度/mPa·s

(3) 油田海底管道的距離長且流速較慢,同時由于破乳劑的作用,乳狀液在管道中不斷破乳造成油水分離,由此判斷管道中很可能會有游離水析出,管道中流體的性質和流動性也可能會隨之改變。在現場所取得的生產數據中,上下游的原油產量記錄經常是不吻合的,海底管道中存在流體滯留現象,管道內有游離水析出,導致管內存在油水交替的段塞。根據現場實際運行數據計算出流體在管道內流動一定管長的時間,取輸送流體的試驗樣品,對應不同管道長度的流動時間,測量一組黏溫曲線(每隔流動5 km的時間),具體數據見表3。由表3看出:乳狀液黏度在海底管道的前段0~15 km有較大幅度的下降,20 km以后,黏度值變化不大,但遠小于管道入口處的黏度,55 km以后,試驗黏度值已經沒有變化,維持在一個較小的數值。由此證明油田上岸管道沿程含水原油的黏度是不同的,管內有游離水出現導致管內乳狀液性質發生改變,降低了輸送流體的黏度,從而導致管道設計和實際輸送壓力的差異。針對此種情況,選取海底管道入口溫度為67℃、起輸壓力為3.0 MPa、出口溫度為66℃、出口壓力為0.29 MPa、流量為13 386.1 m3/d、含水率為30%的現場數據,采用PIPEFLO軟件分段模擬計算管道運行情況,結果見表4。由表4可以看出,分段模擬計算壓降為3.26 MPa,管道的壓降雖然仍大于實際壓降(2.71 MPa),但遠小于同等條件下采用不分段模擬計算的壓降(5.047 MPa)。由此可以看出,長距離輸送管道使用分段模擬計算,結果更接近實際生產數據。

(4) 流量沒有達到設計時預測的流量值。實際運行的流量基本上穩定在16 000 m3/d左右,而設計時預測的同期流量在22 000 m3/d以上。在相同的條件下,運用PIPEFLO計算預測流量以及實際流量下的壓降,所得結果前者比后者高約900 kPa。流量的差異也是造成壓降減小的原因之一。

表3 管道內不同距離處原油的黏溫數值/mPa·s

表4 分段模擬計算各管段壓降及溫降

綜合以上分析,可以看出油田上岸管道實際生產輸送壓力較低的原因很大程度上是由于輸送流體的黏度變小以及乳狀液性質改變造成的,流量沒有達到設計值也在一定程度上造成了輸送壓力的降低。而在長距離油水混輸管道中,分段計算模擬方法的結果更接近于實際數據,可以在今后設計中應用。

4 結論

海底油水兩相的運行壓降與許多因素如溫度、密度、含水率等有關。而具體到渤海某油田,由于管道的實際運行情況十分復雜,上述各種影響因素在實際運行中都會發生不可預測的變化,從而影響到管道中流體的黏度,導致實際流體的黏度小于試驗值,從而造成輸送壓力變小。同時由于油田原油在海底管道內流動中不斷破乳,乳狀液黏度逐漸降低,原油所占的濕周逐漸減小,水的濕周逐漸增大,兩方面的共同作用導致海底管道壓降減小,而且遠遠小于認為全管為30%含水原油穩定乳狀液按黏溫關系計算出的壓降。綜上所述,影響油田上岸管道輸送壓力的主要因素是管輸流體的黏度和乳狀液性質的改變。由此可見,為了更準確地預測管道的輸送壓力,長距離油水混輸管道設計時要注意以下兩點:

(1) 多方面考慮影響輸送流體黏溫性質的因素,設計時盡可能準確預測輸送流體的黏度性質。

(2) 對于長距離輸送管道,管輸流體在管道中分相需要在設計時考慮,分段模擬計算方法可以更好地用于長距離管道的設計。

[1] 赫比希.海底管道設計原理[M].董啟賢譯.北京:石油工業出版社.1988.

Abstract:In this paper,the problem of more pressure reduction than expected in a landing pipeline from a Bohai oilfield is studied.By comparing the design information and field production data,the differences between the designed and the operational transmission pressures are found,and the reasons to that are analyzed.The conclusions will be helpful to future designs of subsea oil-water mixed pipelines.

Key words:subsea landing pipeline;design and production;transmission pressure;difference;reason analysis

(27)Analysis of Differences between Operational and Designed Transmission Pressures for Landing Pipeline from a Bohai Oilfield

CHEN Hong-ju(CNOOC Research Institute,Beijing 100027,China),ZHOU Xiao-hong

TE973.1

B

1001-2206(2011)02-0027-04

陳宏舉(1979-),男,山東鄆城人,工程師,2004年畢業于石油大學(北京)油氣儲運專業,碩士,現從事工藝和海底管道工藝的設計和研究工作。

2010-06-07;

2010-12-14